|

||||||||||||||||||||||||||||||||||||||||||||

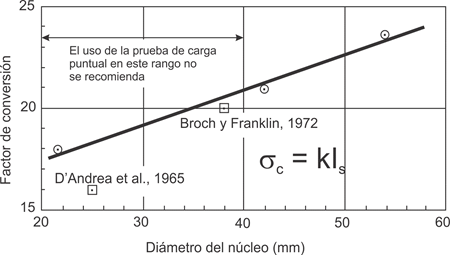

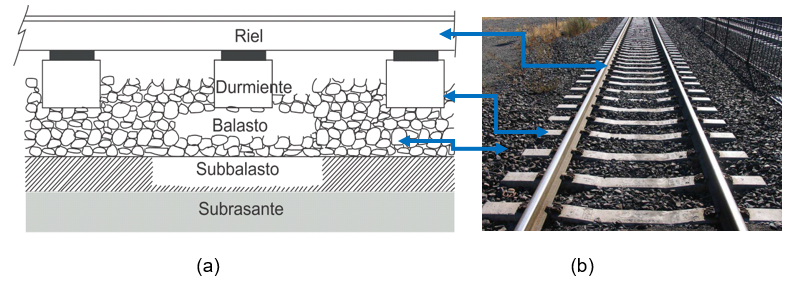

ESTRUCTURACIÓN DE LA VÍA FÉRREA De acuerdo con AREMA (2003), la estructura de la vía está conformada por la subrasante, una capa de subbalasto, una capa de balasto, los durmientes, rieles (Figura 1) y los dispositivos de sujeción, donde cada componente contribuye al funcionamiento de la estructura, que es conducir las cargas aplicadas del tránsito del tren hacia la subrasante de forma segura. En el presente artículo solo se refiere al material de balasto, derivado de la experiencia que se ha tenido en el estudio de este material en los Laboratorios de Infraestructura del IMT.  Figura 1. (a) Sección estructural de la vía férrea (AREMA, 2003); (b) Vía férrea (tomada de https://blogingenieria.com/curiosidades/anchos-de-vias-del-tren/) ORIGEN DE LA EXPRESIÓN “BALASTO” Claisse y Calla (2012) publicaron un artículo en el que indicaron que en el libro 5 de Guinness sobre Ferrocarriles, John Marshall menciona que los barcos que transportaban carbón desde Newcastle regresaban cargados de grava y otros materiales para mantener la estabilidad. Ese «lastre» se vertía en los muelles y se utilizaba para proporcionar un lecho sólido a los tranvías que transportaban el carbón. Esta asociación de la palabra con los tranvías se adoptó para los ferrocarriles con la designación de material de “balasto”. FUNCIONES DEL BALASTO Navikas et al., (2018) señalan que el balasto tiene funciones primarias y secundarias. Entre las primarias se tienen las siguientes: · Limitar el movimiento de las sujeciones al resistir las fuerzas verticales, laterales y longitudinales provocadas por las cargas del tren y la vía, para reducir los esfuerzos en la subrasante y así limitar los asentamientos. · Proveer drenaje inmediato de la estructura de la vía para evitar problemas de congelamiento. · Facilitar el mantenimiento y las operaciones de revestimiento. · Proveer soporte necesario a las sujeciones con resiliencia adecuada para absorber el impacto de las cargas dinámicas. Y las secundarias son: · Retardar el crecimiento de vegetación. · Resistir los efectos de incrustación de los materiales que se depositan en la superficie. · Absorber el ruido PROPIEDADES QUE SE ESPECIFICAN PARA EL BALASTO Todo material que se utiliza en la conformación de la vía férrea debe cumplir con ciertas especificaciones para asegurar que tenga la capacidad de soportar las solicitaciones (tanto mecánicas como de durabilidad). En el caso del balasto, las especificaciones fueron evolucionando a medida que se fue conociendo más sobre su comportamiento. Esto está documentado en el artículo de Claisse y Calla (2012) en donde señalan que, en la construcción de los primeros ferrocarriles, los factores que se consideraban para para la selección del balasto eran su bajo costo y facilidad para conseguirlo. Pero para 1900, los ingenieros se dieron cuenta la importancia que tenía este componente en la distribución de esfuerzos y en el drenaje. Es así como Tratman (1909) (citado por Claisse y Calla, 2012) recomendó el uso de rocas duras y resistentes para el agregado de balasto. Por su parte, la literatura del Reino Unido de los inicios de 1900 indicaba usar como balasto roca angular dura, pero se aceptaban otros materiales como conchas de ostras, cenizas, arena, escoria, trozos de tabique y hasta arcilla; lo anterior por las dificultades que se tenían para transportar los agregados al lugar de construcción. Posteriormente, el balasto se empezó a elegir por tamaño. En la actualidad, al balasto no solo se le requiere cumplir con tamaño de partícula, sino también con toda una serie de características que contribuyen al logro de las propiedades indicadas en la Tabla 1.

Tabla 1. Propiedades que se requieren del balasto (modificada de Foun y Martin, 2002)

En México, el 2 de febrero de 2022, la Agencia Reguladora de Transporte Ferroviario (en adelante ARTF) emitió “Los lineamientos para los materiales que son empleados en el balasto ferroviario para tráfico de pasajeros y mixto”. En tal documento, se indica que el balasto debe ser sometido a las siguientes pruebas: A. Análisis petrográfico B. Difracción de rayos X C. Análisis granulométrico D. Porcentaje de material que pasa la malla No. 200 E. Trozos de arcilla y partículas desprendibles F. Desgaste de Los Ángeles (LAA) G. Densidad, volumen específico gravitacional y absorción de agua H. Intemperismo acelerado (sulfato de sodio en 5 ciclos) I. Partículas alargadas y/o planas J. Espesor mínimo de los elementos granulares K. Resistencia a compresión

El documento de la ARTF señala que durante la construcción de la infraestructura de la vía y durante la ejecución de una obra, el agregado de balasto se somete a las pruebas de C, D, E, G, I y J. La F, que corresponde al desgaste de Los Ángeles (LAA), se solicita llevarla a cabo a cada 90,000 m3 y la resistencia a compresión (K) se debe verificar a cada 270,000 m3. En este artículo se aborda con más profundidad el ensayo de la resistencia a compresión simple (K). RESISTENCIA A COMPRESIÓN SIMPLE O COMPRESIÓN UNIAXIAL En el documento de lineamientos de la ARTF, el numeral 2.12.5 indica que el valor de conformidad del parámetro de resistencia a la compresión deberá ser igual o mayor que 1000 kg/cm2. Este parámetro está definido como el esfuerzo de compresión axial máximo que puede tolerar una muestra cilíndrica de material antes de fracturarse. Se conoce también como la resistencia a la compresión no confinada de un material porque el esfuerzo de confinamiento se fija en cero (Energy Glossary). De acuerdo con ADIF (2022), se prefiere determinar la resistencia con la prueba de carga puntual por la complejidad de determinarla por medio de la prueba de compresión simple. En los siguientes incisos se detallan los aspectos más relevantes de la prueba de carga puntual. ¿POR QUÉ EL BALASTO DEBE CUMPLIR CON UN VALOR DE RESISTENCIA? El agregado de balasto, en general, es producto de trituración de roca y su comportamiento una vez puesto en obra dependerá de varios factores, pero uno de ellos es la resistencia de roca de origen. De acuerdo con Attewell y Farmer (1976) (citados por Hamdy, 2020), las rocas se clasifican como lo indica la Tabla 2. De acuerdo con esta clasificación, la roca para balasto será una del tipo firme. Asimismo, es importante señalar que la ARTF permite utilizar agregado de roca tipo basalto, granito y cuarcita; en el caso de Tabasco, Campeche, Yucatán y Quintana Roo, por carecer de bancos de material de origen ígneo, se acepta balasto de roca dolomítica.

Tabla 2. Clasificación de las rocas en base a resistencia en compresión uniaxial (Attewell y Farmer, 1976, citados por Hamdy, 2020)

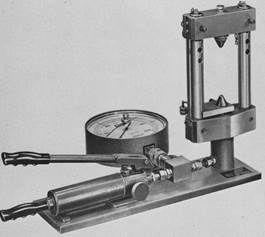

ANTECEDENTES DE LA PRUEBA DE CARGA PUNTUAL Cuando la propiedad de un material tiene dificultades para determinarse, ya sea que no se cuenta con los equipos requeridos, que el procedimiento es complejo o que requiere demasiado tiempo para su obtención, generalmente se proponen procedimientos alternativos para poder estimar la propiedad de forma rápida y a menor costo. En este caso, la prueba de carga puntual se ha utilizado para estimar la resistencia a compresión uniaxial de la roca que da origen al agregado. La prueba de carga puntual no es nueva, Broch y Flanklin (1972) buscaban un índice para determinar la resistencia de roca y encontraron que la categoría de pruebas de carga puntual podía ser adecuada, sin embargo, esta se había usado más para investigación. Por lo tanto, se requería desarrollar el procedimiento de prueba, el equipo de campo y la evaluación de las variables que afectaban la repetibilidad de los resultados. En su artículo, Broch y Flanklin primeramente resumieron los hallazgos de varias investigaciones llevadas a cabo en Inglaterra, Francia, Estados Unidos, etc., con respecto a la prueba de carga puntual. Posteriormente describieron el desarrollo del equipo de prueba que culminó con el diseño mostrado en la Figura 2.

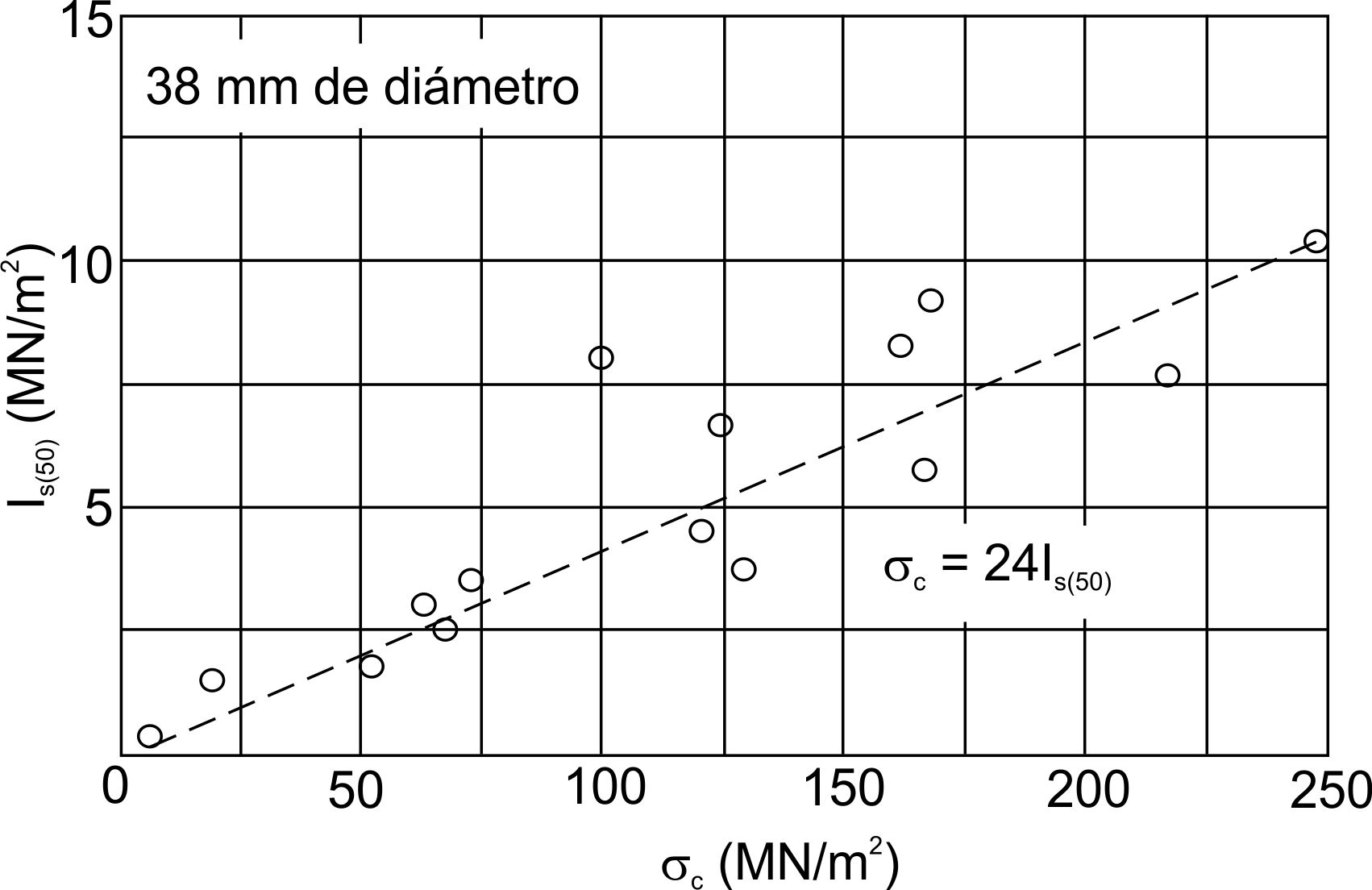

Figura 2. Fotografía del equipo de carga puntual (Broch y Flanklin, 1972) Broch y Frankling llevaron a cabo varias pruebas para verificar la técnica propuesta. Para la verificación se realizaron pruebas diametrales y axiales de carga puntual así como pruebas en piezas irregulares. Para verificar la correlación entre el índice de carga puntual y la resistencia uniaxial, los autores llevaron a cabo 10 pruebas más de carga puntual diametral y obtuvieron los resultados mostrados en la Figura 3. Los autores indicaron que el coeficiente de correlación era lo suficientemente alto para para estimar Is(50) o sc.

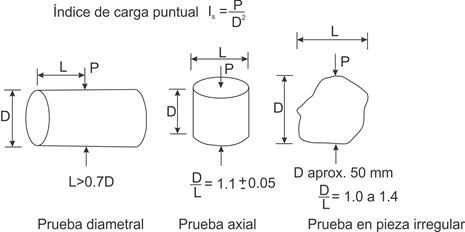

Figura 3. Correlación entre Is(50) y la resistencia uniaxial (Broch, E. y Franklin, J. 1972) Por su parte, Bieniawski (1975) publicó otro estudio en el que indicó que los objetivos eran fundamentar con más pruebas la correlación entre el índice de carga puntual y la resistencia a compresión uniaxial (ya que esta fue una observación a la que llegaron Broch y Frankling en su publicación de 1972). Para lograr su objetivo, Bieniawski evaluó dos aspectos en su estudio: qué espécimen era más práctico (Figura 4) y el efecto de su tamaño.

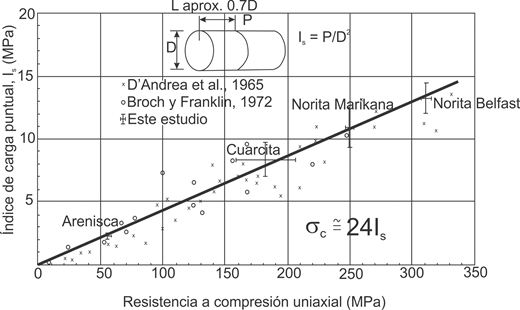

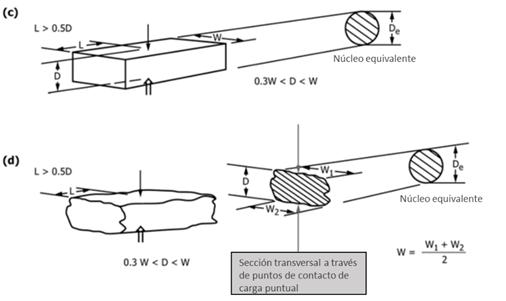

Figura 4. Pruebas de carga puntual (Bieniawski, 1975) De acuerdo con los resultados del autor, la correlación con especímenes irregulares fue la menos exacta, pero notó que, las resistencias obtenidas en esos especímenes estaban en el orden de magnitud de las alcanzadas en las pruebas diametrales o axiales. En cuanto a los resultados para tamaño de espécimen, Bieniawski presentó tres gráficas de correlación. La primera fue para núcleo tipo NX (diámetro de 54 mm) y en ella no solo graficó sus datos, sino que colocó igualmente los obtenidos por Broch y Franklin (1972) y los de D’Andrea et al., (1965). Encontró, que los factores de conversión fueron 24 aproximadamente para núcleo NX (Figura 5), 21 para BX (42 mm) y 18 para BX (21.5 mm). Bieniawski indicó que, si se requería estimar los factores para otro tamaño de espécimen, se debía utilizar la relación de la Figura 6.

Figura 5. Relación entre el índice de carga puntual y la resistencia a compresión uniaxial (especímenes NX de 54 mm) (Bieniawski, 1975)

Figura 6. Correlación para factores de corrección (Bieniawski, 1975) PROCEDIMIENTO PARA DETERMINAR EL ÍNDICE DE CARGA PUNTUAL La actual norma ASTM D5731-16 contiene todos los detalles para evaluar el índice de carga puntual y a partir de este, la estimación de la resistencia en carga uniaxial. A continuación, se describe de forma general la metodología. Preparación de las partículas de ensaye (está sección no está incluida en la ASTM D5731-16) · El primer paso es el acopio del agregado de acuerdo con los lineamientos de la ARTF o documento aplicable. · Para realizar la prueba de carga puntual se recomiendan utilizar 20 partículas. Para obtenerlas a partir de la muestra integral, esta se homogeneiza y se cuartea de acuerdo con la norma ASTM C702/C702M-18. La Figura 7 muestra el proceso. Es importante notar que la muestra integral es de aproximadamente 60 kilogramos. Las partículas seleccionadas se toman de dos cuartos opuestos (Figura 8). Si en esa cantidad de agregado no se tienen las 20 partículas, se pueden seleccionar del agregado restante.

Figura 7. Preparación de la muestra. Cuarteo

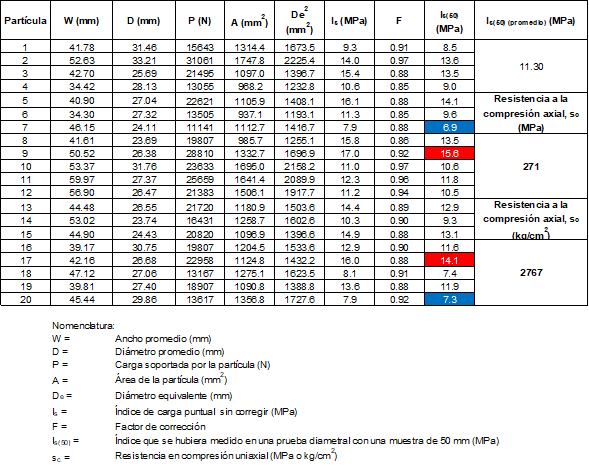

Figura 8. Selección de las partículas de ensaye Ensayo (inciso 9.4 de la norma ASTM D5731-16) Para el caso de partículas irregulares, del procedimiento ASTM aplica el inciso 9.4 que indica lo siguiente: (a) Se eligen bloques de roca o especímenes irregulares de 30 a 85 mm y con la forma mostrada en la Figura 9(c) y 9(d). La relación D/W debe estar entre 1/3 y 1, preferentemente lo más cercano a 1. La distancia L debe ser al menos 0.5W.

Figura 9. Configuraciones de carga y requisitos de forma del espécimen de prueba, (c) espécimen en bloque y (d) especímenes irregulares. (b) Se inserta el espécimen en el dispositivo de ensayo y se hace contacto (Figura 10).

Figura 10. Ensaye de una partícula (c) Se registra la

distancia “D” entre los puntos de contacto de los cabezales. Se registra el

ancho más pequeño de la muestra “W”, perpendicular a la aplicación de carga. Si

los lados no son paralelos, se calcula “W” como: (d) Se incrementa la carga de forma constante de tal manera que se produzca la fractura en un tiempo entre 10 y 60 segundos y se registra la carga de rotura “P”. Se repiten los pasos b a d con todas las partículas de prueba.

Figura 11. Partículas ensayadas

(e) La Figura 12 es un ejemplo de análisis. Para el cálculo final, los dos valores de índice más altos (marcados en rojo) y los dos valores más bajos (marcados en azul) se eliminan. El resto se utilizan para obtener un valor promedio.

Figura 12. Ejemplo de análisis de los resultados de una prueba de carga puntual

CONCLUSIONES Al utilizar una correlación para estimar el valor de una propiedad se requiere conocer los detalles de esta, de tal manera que se comprenda en qué condiciones aplica. En este caso, la determinación de la resistencia a compresión simple o compresión uniaxial de la roca no se puede determinar en todos los laboratorios comerciales por las capacidades que se requieren de los equipos. Es así como desde los años sesenta se empiezan a explorar otros métodos para poder estimarla. Surge entonces la idea de estimar la resistencia a compresión simple por medio de un índice de carga puntual. En este documento primeramente se resumen algunas de las razones por las cuales a la roca de origen del balasto se le especifica cumplir con un valor de resistencia y posteriormente se detallan aspectos de la prueba de carga puntual como un procedimiento para estimar un índice que posteriormente, se multiplica por un factor para estimar la resistencia a compresión uniaxial.

REFERENCIAS ASTM D5731-16. Standard Test Method for Determination of the Point Load Strength Index of Rock and Application to Rock Strength Classification. American Railway Engineering and Maintenance of Way Association (AREMA) (2003). Chapter 4. Right of Way & Roadway. https://www.arema.org/files/pubs/pgre/PGChapter4.pdf Navikas, D., Sivilevčius, H., y Bulevičius, M. (2018). Investigation of railway ballast properties variation during technological processes. Construction and Building Materials. 185(2018). 325-337. https://doi.org/10.1016/j.conbuildmat.2018.07.090. Xie, J., Fan, Z., Markine, V., Connolly, D. P. y Jing, GT. (2022). Railway ballast material selection and evaluation: A review. Construction and Building Material 344 (2022). Claisse, P.A., y Calla, C. (2006). Rail ballast: Conclusions from a historical perspective. Proceedings of the ICE-Transport, Volume 159(2): 69-74. Foun, D., y Martin, M. (2002). Development of the QR Ballast Specification. Conference on Railway Engineering, Wollongung, 10-13, November 2002. Agencia Reguladora de Transporte Ferroviario (por sus siglas en español ARTF) (2022). Lineamientos para los materiales que son empleados en el balasto ferroviario para tráfico de pasajeros y mixto. ADIF Alta Velocidad (2022). ET 03.360.004.0. Especificación técnica de balasto. https://descargas.adif.es/ade/u18/GCN/NormativaTecnica.nsf/v0/785D3414F9A390C7C125887F0034DA98/$FILE/ET03.360.004.0_ED1.pdf?OpenElement Energy Glossary. Broch, E., y Franklin, J. (1972). The point load strength test. Int. J. Rock Mech. 9:669-697. https://www.sciencedirect.com/science/article/abs/pii/0148906272900307 Bieniauski, Z. T. (1975). The point-load test in geotechnical practice. Engineering Geology, 9 (1975) 1-11. https://www.sciencedirect.com/science/article/abs/pii/0013795275900241 International Society for Rock Mechanics. Suggested Mehod for Determining the point load strength. ISRM. RTH 325-89. http://www.geoplanning.it/test/wp-content/uploads/2012/02/Suggest-method-for-determining-Point-Load-Strength.pdf

PÉREZ Natalia MARTÍNEZ Carlos “Las opiniones expresadas en esta publicación son de los autores y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte.” |