|

|||||||||||||||||||||||||

Introducción La regulación de las dimensiones, capacidad y peso de los vehículos que transitan por las carreteras de la República Mexicana favorecen su vida útil, garantiza la seguridad de los usuarios y disminuyen los daños a la infraestructura de la red de carreteras, por lo que, el monitoreo constante del tránsito en las carreteras ha adquirido importancia en los últimos años mediante el uso e instalación de sistemas de pesaje. El sistema de pesaje se instala en las carreteras con el objetivo de conocer las fuerzas generadas al pavimento por las cargas de los vehículos que transitan sobre este, además, con los datos del tránsito se puede generar el espectro de carga en cada eje y con ello realizar el diseño y programación de las rehabilitaciones o refuerzo estructural del pavimento de manera más precisa en función del daño por las cargas. Es importante destacar que los diseños de pavimentos tradicionalmente se realizan considerando que los vehículos transitan con las cargas legales establecidas en la NOM‑012‑SCT‑2‑2017, mientras que, mediante la información obtenida con los sistemas de pesaje, se pueden considerar las cargas reales de los vehículos en una red o segmento carretero. Lo anterior permite generar mayor seguridad en las carreteras y disminuir los costos en mantenimiento por afectaciones generadas por vehículos con exceso de carga.

Sistema de pesaje dinámico WIM Desde hace varios años la SICT ha realizado monitoreo de las cargas que circulan en diferentes puntos de la red carretera nacional, en la Figura 1 se pueden apreciar los puntos que han sido monitoreados con sistemas de pesaje dinámicos predominantemente del tipo portátil, no permanente.

Figura 1. Ubicación de estaciones de pesaje dinámico en México Fuente: Castro F. et al (2021)

Existen dos tipos de pesaje en una red carretera: · El primero corresponde al pesaje estático, el cual permite conocer el peso bruto vehicular o por ejes a través de básculas móviles, los vehículos deben permanecer sobre el equipo con los frenos liberados de manera inmóvil para conocer el peso del vehículo. El pesaje estático conlleva diferentes maniobras que hace poco eficaz el método para efectuarlo sobre una cantidad significativa de vehículos. · El segundo tipo es el pesaje dinámico “Weigh-in-Motion (WIM)”, el cual consiste en determinar el peso de los ejes de cada uno de los vehículos que circulan sobre el carril instrumentado mientras se encuentran en movimiento a velocidad de operación, lo que permite conocer el peso bruto vehicular o peso por ejes, sin que represente un obstáculo que provoque que los vehículos tengan que reducir la velocidad o generar alguna obstrucción en su operación normal. A diferencia de un equipo de pesaje estático, el pesaje dinámico es más eficiente en la medición continua de vehículos que circulan en la red carretera y generalmente son imperceptibles por los conductores. Para asegurar la confiabilidad de los datos generados por el sistema de pesaje dinámico es importante que el sistema cumpla con la normativa NOM‑198‑SCFI‑2018: Instrumentos de medición, sistemas de pesaje y dimensionamiento dinámico vehicular, requisitos técnicos y especificaciones; misma que presenta los requisitos que deben cumplir los equipos de medición, las condiciones del sitio donde será instalado el equipo de medición y las recomendaciones del ajuste y verificación de los equipos. Verificación de sistema de pesaje dinámico WIM El proceso de verificación que realiza el Instituto Mexicano del Transporte, se inicia con la determinación de los pesos estáticos por eje de referencia para las configuraciones vehiculares establecidas. El pesaje estático de los vehículos se realiza con una báscula móvil calibrada con trazabilidad a patrones primarios. Se determina el peso de cada eje para los vehículos de referencia en tres ocasiones y el peso bruto se definie con la sumatoria de los pesos por eje promedio que componen a cada arreglo vehicular. En la Figura 2 se muestra el arreglo de la báscula móvil y elementos de apoyo para definir los pesos por eje de los vehículos de referencia, y en la Figura 3 se observa el proceso de pesaje estático para el vehículo T3‑S3.

Figura 2. Instalación de báscula móvil para pesaje en estático

Figura 3. Pesaje en estático para el vehículo T3-S3

Para la verificación del sistema de pesaje dinámico, se comparan los pesos de referencia determinados mediante el pesaje estatico y los pesos obtenidos por el sistema de pesaje dinámico. El procedimiento de verificación se realiza de acuerdo con el apartado 8.3 Procedimiento o plan de pruebas, de la normativa NOM‑198‑SCFI‑2018. Para el proceso de verificación dinámica se realizan 5 pasadas para cada vehículo transitando a tres diferentes velocidades. Por ejemplo, si la velocidad promedio en el sitio para los vehículos pesados (v_m) se considera 70 km/h, se definien velocidades de prueba al 0.8 de v_m y 1.2 de v_m, de tal manera que el número de recorridos realizados y las velocidades de operación resultan como se muestra en la Tabla 1. Los promedios de error de medida determinados para cada configuración se calculan en valor absoluto, con el fin de no afectar con el signo al promedio del error de medida.

Tabla 1. Velocidad de operación para verificación

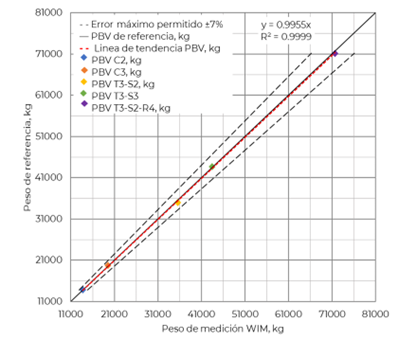

Resultados En la Figura 4 se presenta la comparativa entre el Peso Bruto Vehicular (PBV) promedio de las cinco velocidades evaluadas y las configuraciones utilizadas para verificar un sistema de pesaje dinámico, en línea punteada negra se indica el error permitido de acuerdo con el apartado 9.2 de la NOM‑198‑SCFI‑2018, que corresponde a ±7% para el caso de PBV, en línea punteada roja se indica la tendencia de los pesos. Se puede observar que el sistema del ejemplo entrega datos en los que todos los pesos cumplen con el error máximo permitido por la norma de referencia para las configuraciones de vehículos utilizados.

Figura 4. Peso bruto vehicular registrado por el sistema WIM contra los valores de referencia

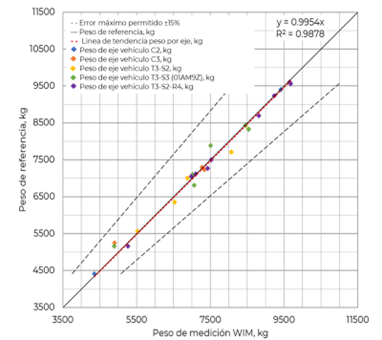

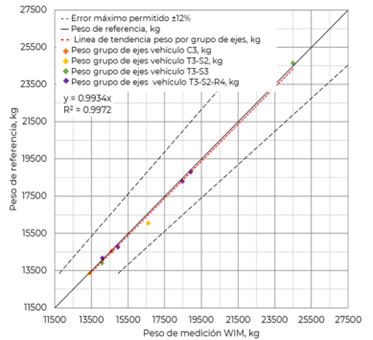

De igual manera en la Figura 5 se presenta la comparativa entre los pesos obtenidos por eje de las configuraciones vehiculares utilizadas en la verificación del sistema WIM y los de referencia. Para el peso por eje, en el apartado 9.2 de la NOM‑198‑SCFI‑2018 el error permitido es de ±15%, indicado con la línea punteada de color negro, por lo que el sistema WIM cumple con el error máximo permitido de peso por eje individual de acuerdo con la normativa de referencia. Para el caso del peso por grupo de ejes en la Figura 6 se observa que el error permitido de acuerdo con el apartado 9.2 de la NOM‑198‑SCFI‑2018 es de ±12% y los resultados registrados con el sistema WIM, cumplen este error máximo permitido respecto a los pesos de referencia. De acuerdo con los análisis realizados, para el caso del sistema WIM revisado, se concluye que el equipo determina los pesos de manera adecuada.

Figura 5. Peso por eje individual registrado por el sistema WIM contra los valores de referencia

Figura 6. Peso por grupo de ejes registrado por el sistema WIM contra los valores de referencia

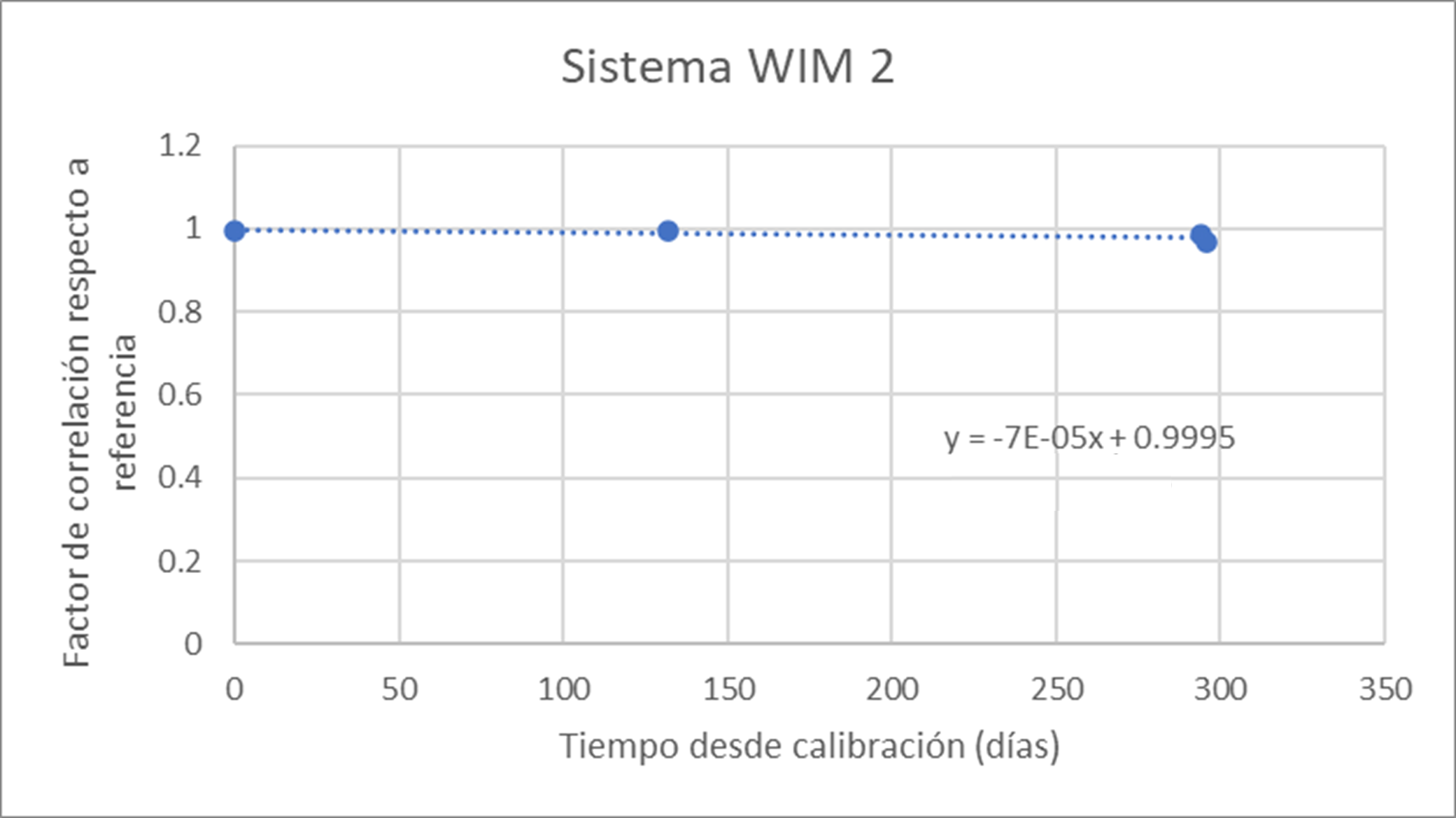

El comportamiento del sistema de pesaje dinámico WIM instalado de manera permanente se ve afectado por el tiempo de uso y las condiciones ambientales, por lo que, se ha dado seguimiento del mismo y ha sido posible detectar que experimentan una deriva metrológica. En ese sentido, es importante reconocer que la electrónica que conforma el sistema WIM está constituido por sensores de pesaje, en su mayoría del tipo piezoeléctricos, que se colocan enbebidos en el sustrato, por lo cual, es usual que sufran un deterioro durante su vida útil que afecta el comportamiento del propio sistema de pesaje; debido a esto dicha deriva es particular para cada sistema instalado, por las condiciones ambientales particulares del lugar, la demanda del tránsito en la carretera intalado e incluso la propia instalación del sistema. En la Figura 7 se muestra un ejemplo de ecuación de ajuste gradual para un sistema de pesaje dinámico. Para este análisis se utilizan las respuestas del equipo a los pesos de los ejes para los vehículos de referencia obtenidos en diferentes fechas a lo largo de un período de interés; se considera como día cero la fecha de calibración inicial del sistema de pesaje durante su puesta en marcha. De acuerdo con lo anterior, se concluyó que es necesario ajustar los valores de los pesajes realizados en cada sistema de manera individual, para cada carril, si fuera el caso, mediante el uso de ecuaciones de ajuste gradual en el tiempo, donde la variable de la ecuación es el número de días que el sistema tiene en operación.

Figura 7. Ecuación de ajuste para un sistema de pesaje dinámico en función del tiempo

Hallazgos y conclusiones A partir de los trabajos que se han realizado para verificar difrentes sistemas WIM, se puede comentar lo siguiente: Se ha evidenciado que existe una deriva en la respuesta de los sistemas de pesaje dinámico, y que, es particular para cada sistema instalado, de tal manera que es necesario ajustar los valores de los pesajes realizados en cada sistema de manera individual, mediante el uso de ecuaciones de ajuste gradual en el tiempo; mismas que al aplicarse a las lecturas provenientes de los sistemas de pesaje dinámico ajustan los datos dentro de los errores permitidos por la NOM de referencia y con ello asegurar que se cumpla con los requisitos normativos, por lo cual se pueda contar con resultados confiables. Se ha observado también mayor repetitividad en los resultados durante la calibración cuando se utilizan vehículos equipados con suspensión neumática en buenas condiciones, llantas igualmente en buenas condiciones e infladas uniformemente a las presiones especificadas, cuando las cargas en los vehículos estan constituidas por carga sólida y seca, y distribuida uniformemente en toda la caja del vehículo, de tal manera que se eviten reacomodos de la misma durante el proceso o movimientos dinámicos como es el caso de carga líquida. De acuerdo con lo anteriorse se deben evitar condiciones como el desgaste exesivo de las llantas como el que se observa en la Figura 8 o irregularidades en los elementos de la suspensión neumática de los vehículos de referencia como el caso que se presenta en la Figura 9.

Figura 8. Llantas con desgaste exesivo

Figura 9. Presión diferente de la suspensión neumática y desnivel en ejes 6 y 7 de un vehículo T3-S2-R4

En el caso de las condiciones del sitio de colocación de estos sistemas, es altamente recomendable que se cuente con una buena regularidad superficial, lo que puede hacerse evidente al observar el comportamiento dinámico de los vehículos de carga en los sitios de instalación propuestos; por lo que se prefieren sitios donde se detecte poco o nulo muelleo, movimiento vertical de los vehículos al pasar a velocidad de operación; lo anterior debido a que irregularidades superficiales locales pueden inducir variaciones de las cargas dinámicas sobre los sensores. En ese mismo sentido, se prefieren sitios con capacidad estructural importante, por un lado para asegurar una superficie de reacción adecuada y por otro que el pavimento experimente una velocidad de deterioro baja, que como se ha comentado, afecta a la deriva metrológica de todo el sistema de pesaje dinámico. Finalmente, se ha observado que la detección y clasificación vehicular se ve influenciada por la operación de los vehículos y el estado del flujo vehicular sobre el sistema de pesaje dinámico. Los mejores resultados se observan cuando todos los ejes circulan de manera continua sobre los sensores del sistema de pesaje dinámico; en caso contrario, el sistema de pesaje dinámico no reportará resultados o no entregará la clasificación vehicular adecuada, y únicamente reportará el número de ejes del vehículo. Para mejorar lo anterior, se sugiere colocar boyas de manera longitudinal entre los dos carriles o algún elemento que encauce al tránsito vehicular para la zona donde se localizan los sistemas WIM, con la finalidad de evitar rebases o cambios de carril justo en la zona donde se ubican los sensores del sistema.

Referencias ASTM, 2009. Standard Specification for Highway Weight-in-Motion (WIM) Systems with User Requirements and Test Methods, Washington, D.C., EE.UU. Norma Oficial Mexicana NOM-198-SCFI-2018, Instrumentos de medición, Sistemas de pesaje dinámico y dimensionamiento dinámico, requisitos técnicos y especificaciones. Norma Oficial Mexicana NOM-012-SCT-2-2017, Sobre el peso y dimensiones máximas con los que puedan circular los vehículos de autotransporte que transitan en las vías generales de comunicación de jurisdicción federal. Castro, F., Pérez, A., Garnica, P., y Hernández, I. (2021). Caracterización de espectros de carga en la red carretera mexicana. Publicación Técnica 624. Instituto Mexicano del Transporte. Diario Oficial de la Federación. (2017). NORMA Oficial Mexicana NOM-012-SCT-2-2017, Sobre el peso y dimensiones máximas con los que pueden circular los vehículos de autotransporte que transitan en las vías generales de comunicación de jurisdicción federal. México: NOM. PERÉZ Alfonso CURIEL Norma “Las opiniones expresadas en esta publicación son de los autores y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte” |