|

|||||||||||||||||||||||||||||||||||||||||||

INTRODUCCIÓN El análisis de falla es una metodología que permite determinar las causas o mecanismos de daño de los materiales que les impiden cumplir con su función. Éste se basa fundamentalmente en técnicas y herramientas como análisis de esfuerzos, químicos, metalográficos y fractográficos, así como en ensayos mecánicos que incluyen la mecánica de la fractura. A pesar del potencial de estas técnicas y herramientas, es posible que no se puedan determinar las causas precisas de una falla cuando no hay suficiente información disponible, por lo que en estos casos es necesario desarrollar y aplicar procedimientos complementarios, siendo uno de ellos la ingeniería inversa. En sentido estricto, cada fractura es única e irrepetible, incluso cuando dos piezas idénticas se fracturan en condiciones similares. Las variaciones aleatorias de la microestructura y de las propiedades mecánicas, así como las interacciones de la grieta con el entorno cambiante, provocarán que la fractura no sea idéntica a cualquier otra. Esto implica que cualquier informe de análisis de falla debe de tener una descripción exacta y detallada de la pieza fracturada, que muestre las características de interés. Este trabajo presenta la descripción de la metodología para ejecutar un análisis de falla, así como los principios, herramientas y técnicas que le dan soporte. De estas técnicas se puntualizan la metalografía, fractografía y microdureza. Como ejemplo de aplicación se ilustra un caso práctico para identificar las causas probables de la falla de un elemento de anclaje un puente atirantado.

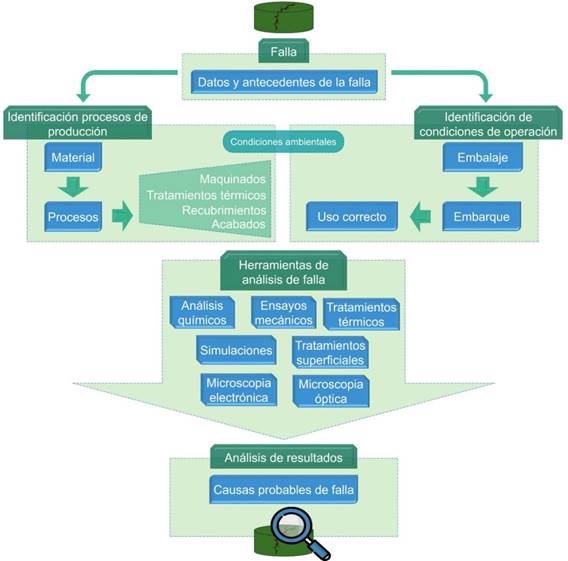

1 METODOLOGIA Se entiende que un componente mecánico o estructural falló cuando no puede cumplir más con su función original de una manera satisfactoria, segura o confiable. En un principio, las fallas pueden ocurrir de las formas siguientes: fractura, deformación excesiva y deterioro. Para obtener la información más relevante y un diagnóstico más preciso de las causas que provocaron la falla se sigue un procedimiento que incluye las siguientes etapas [1,2,3]: 1. Recolección de antecedentes: datos de diseño, de fabricación y de operación 2. Inspección visual y análisis macrográfico. 3. Composición química 4. Análisis microestructural 5. Mediciones de dureza y microdureza 6. Análisis fractográfico 7. Pruebas mecánicas 8. Análisis por mecánica de la fractura y evaluación de la integridad estructural en condiciones de servicio simuladas (simulación por elementos finitos o pruebas experimentales específicas) 9. Análisis causa raíz En la Figura 1 se muestra de forma esquemática cada uno de estos pasos. Asimismo, se debe enfatizar que al ejecutar un análisis de falla se cumplan tres principios: 1. Determinar el origen de la fractura, lo cual requiere contar con las dos superficies de fractura en buen estado, es decir, sin contaminantes externos. 2. No tratar de unir las piezas fracturadas, excepto bajo cuidado estricto que asegure la protección de la superficie de fractura. Esto, ya que las superficies son extremadamente delicadas y frágiles y pueden dañarse fácilmente a nivel microscópico. La protección de las superficies es particularmente importante si el examen microscópico electrónico es parte del procedimiento. Muchos análisis de falla no se han podido realizar debido a una descuidada manipulación de las piezas fracturadas, incluido el contacto con los dedos, un mal embalaje o la protección inadecuada durante el envío. Si las partes deben unirse para determinar la deformación total, las superficies de fractura deben protegerse con papel o cintas que no contamine las superficies. 3. No proceder con los ensayos destructivos sin un análisis preliminar. Cortes, perforaciones y esmerilado pueden destruir las evidencias si se realizan prematuramente. En otras palabras, se deben hacer las pruebas destructivas, sólo después de que toda la información posible haya sido extraída y con registro fotográfico.

Figura 1 Metodología general para efectuar un análisis de falla. Con base en la metodología descrita, se presenta un caso práctico que enfatiza el uso del análisis microestructural, examen fractográfico, medición de dureza y microdureza para identificar las causas más probables de una falla. El elemento sujeto de análisis corresponde al anclaje superior del tirante 1, semi-arpa 5 del puente Río Papaloapan [4,5].

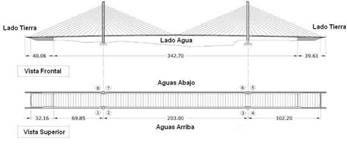

2 CASO PRÁCTICO DE ANALISIS DE FALLA En julio de 2015, el elemento de anclaje del tirante 1 de la semi-arpa 5 (T1S5) en el puente Río Papaloapan se desprendió de la columna principal. El Centro de Monitoreo Inteligente de Puentes y Estructuras (CeMPEI) del Instituto Mexicano del Transporte (IMT) registró el momento del desprendimiento del anclaje en un costado de la torre 3 (Figura 2), que se originó por el paso sobre el puente de un camión de carga con un peso aproximado de 110-120 toneladas [4].

Figura 2 Desprendimiento del anclaje y superficie de fractura.

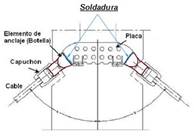

3.1 Recolección de antecedentes: datos de diseño, fabricación y de operación El puente Río Papaloapan es un puente atirantado construido en 1994, ubicado en el kilómetro 85+980 de la carretera La Tinaja-Acayucan, en el estado de Veracruz. El puente consta de cuatro torres; cada torre es la columna principal central que sostiene dos semi-arpas, cada semi-arpa con catorce tirantes, lo que resulta en un total de ciento doce tirantes [6]. La configuración del puente con torres y tirantes, así como el sistema torre-anclaje-tirante, se muestran en la Figura 3. El proceso de soldadura para unir el anclaje superior o botella con la placa de acero ASTM A50 [7] embebida en la columna, fue de electrodo revestido (SMAW, por sus siglas en inglés). La parte superior del anclaje donde se realizó la soldadura y se produjo la fractura tiene un ancho de 360 mm y un espesor de 60 mm [8].

Figura 3 Esquema del Puente Río Papaloapan con su sistema de anclaje superior.

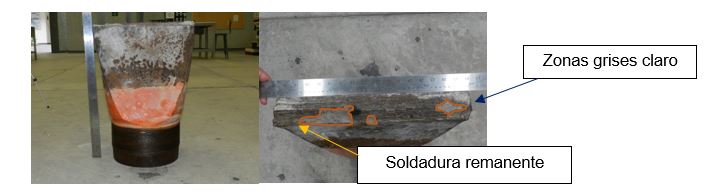

3.2 Inspección visual y análisis macrográfico En la Figura 4 se muestra el elemento de anclaje, por un lado, y la superficie de fractura con algunos remanentes de soldadura. En la superficie se aprecian zonas de color gris que representa las últimas partes que se fracturaron, es decir, zonas de sobrecargas, así como zonas oscuras que indican corrosión y agrietamiento en servicio.

Figura 4 Anclaje y superficie de fractura.

3.3 Composición química La composición química típica del acero del elemento de anclaje, mostrada en la Tabla 1, indica un acero de baja aleación debido a que el contenido de los elementos aleantes diferentes al carbono está por debajo del 8%. Se nota, además, que el contenido de cromo y níquel son mayores de 0.25 y 0.5%, respectivamente. En resumen, el material del anclaje cae dentro de la clasificación de un acero colado de baja aleación al cromo-níquel.

Tabla 1 Composición química del acero con que se fabrican los anclajes.

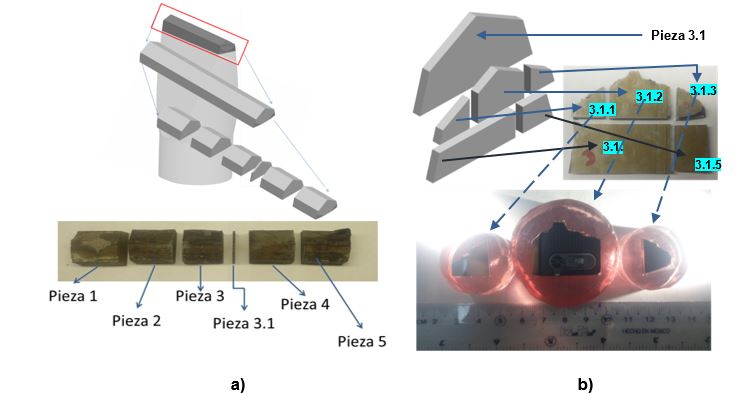

3.4 Análisis microestructural 3.4.1 Seccionamiento del anclaje y ubicación de las muestras. Una porción del material que contenía la superficie de fractura del anclaje fue seccionada para obtener seis piezas para los análisis, de las cuales una de esas fue posteriormente dividida y cortada en otras cinco partes, como se indica en la Figura 5. De estas últimas, las tres primeras tuvieron una preparación metalográfica para identificar los microconstituyentes presentes en la zona aledaña a la fractura y para obtener el perfil de microdureza, mientras que las dos restantes se emplearon para medir la dureza.

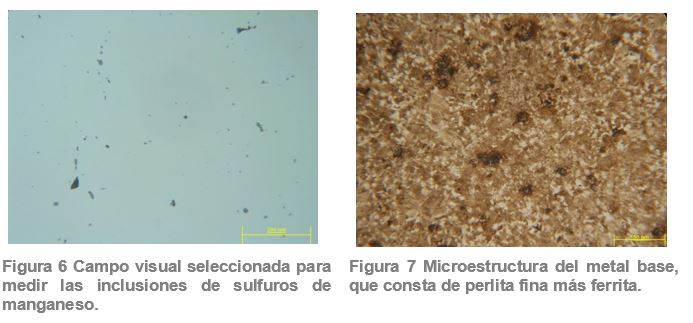

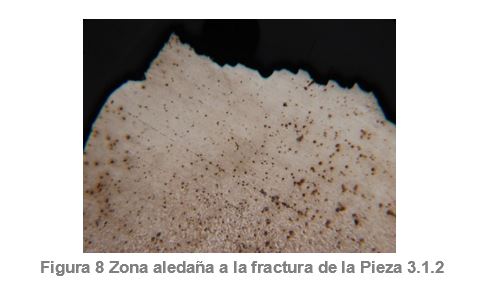

Figura 5 Seccionamiento y obtención de muestras para los análisis de metalografía y fractografía: a) Seccionamiento de la superficie fracturada, b) Seccionamiento de la pieza 3.1 para la obtención de probetas metalográficas 3.4.2 Metalografía Las probetas metalográficas fueron montadas en una resina en frío y posteriormente se lijaron desde la lija de granulometría 240 hasta la granulometría 1200, según nomenclatura europea. Después se pulieron a espejo mediante alúmina de granulometría de 1 μm hasta 0.05 μm, sobre las cuales se realizó el análisis de las inclusiones [9,10]. La Figura 6 muestra el peor campo seleccionado de las inclusiones de sulfuro de manganeso encontradas en la Pieza 3.1.3, con una longitud máxima de inclusiones de 42 µm y una mínima de 0.95 µm, con un promedio de 6.55 µm de una cantidad de 98 partículas analizadas. Una vez realizadas las mediciones de las inclusiones, las probetas metalográficas se atacaron con el reactivo de nital al 2% para identificar la microestructura del metal base, que se observa en la Figura 7.La Figura 8 muestra que en la zona aledaña a la fractura existen tres áreas: una donde el nital atacó ligeramente, una zona de transición y una zona de perlita fina más ferrita, lo que podría sugerir la presencia de fases distintas al equilibrio tradicional [11,12].

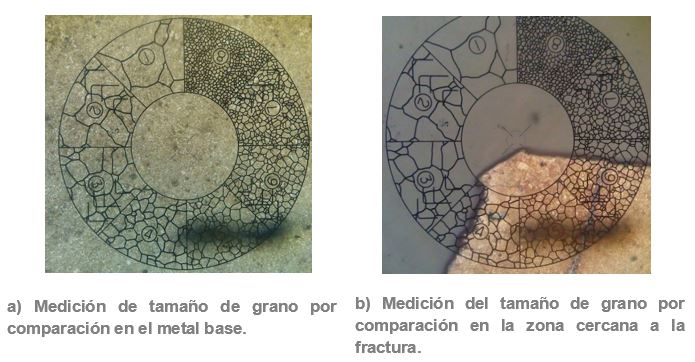

3.4.3 Determinación del tamaño de grano Con base en los altos valores de microdureza obtenidos en la zona aledaña a la fractura, se concluyó que la microestructura más probable era martensita. Para revelar y delimitar el tamaño de grano se preparó un reactivo compuesto de 40 ml de alcohol etílico, 2.5 ml de ácido nítrico y 250 mg de ácido pícrico, el cual se aplicó sobre la muestra atacada previamente con nital al 2%. En la Figura 9 se presenta la imagen observada en un microscopio óptico PMG3 marca Olympus, de donde se determinó por comparación que el tamaño de grano ASTM estaba entre 5 y 6 [13].

Figura 9 Tamaño de grano en distintas zonas del anclaje.

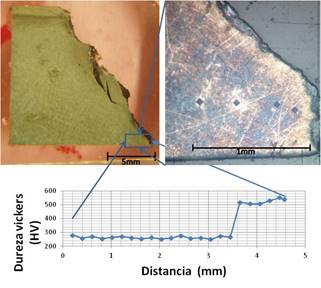

3.5 Mediciones de dureza y microdureza 3.5.1 Microdureza Las mediciones de microdureza se realizaron en las probetas metalográficas atacadas con nital al 2% para obtener el perfil de microdureza comprendido desde la zona aledaña hasta el centro del espécimen. Para las mediciones se utilizó un microdurómetro marca Buehler, con una carga de 500 gramos fuerza aplicada durante 15 segundos [14] en indentaciones cada 0.008” (0.2032 mm). En la Figura 10 se muestra el perfil de microdureza de la Pieza 3.1.1, con un valor máximo de 552.5 HV en la zona cercana a la fractura y un mínimo de 250 HV en el centro de la pieza. Otras mediciones realizadas en la misma pieza presentaron perfiles con tendencias similares, ver figuras 11,12 y 13.

Figura 10 Perfil de microdureza de la Pieza 3.1.1, en una zona aledaña a la fractura.

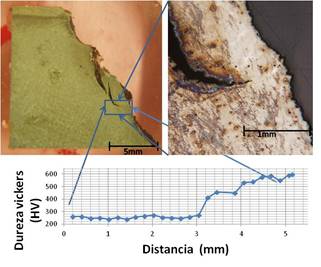

En la Pieza 3.1.3, se observó un valor de microdureza alto en la zona cercana a la fractura (616 HV) y un valor de 240 HV en el centro de la probeta, Figura 11.

Figura 11 Perfil de microdureza de la Pieza 3.1.1, en una zona cerca a la fractura.

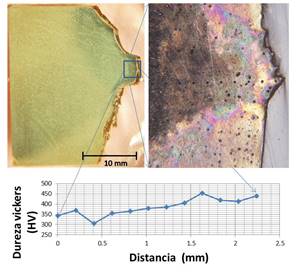

En la Pieza 3.1.2, que consta de la parte central, la microdureza fue de 448 HV cerca de la fractura y en el centro de 350 HV, Figura 12.

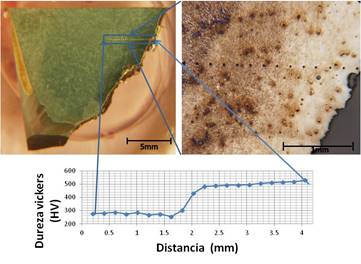

Figura 12 Perfil de microdureza de la Pieza 3.1.2. Por último, la Pieza 3.1.3, se observó un valor de microdureza alto de 529.5 HV en la zona cercana a la fractura y de 255.5 HV en el centro de la probeta, Figura 13.

Figura 13 Perfil de microdureza de la Pieza 3.1.3. 3.5.2 Dureza La dureza del metal base se midió en las piezas 3.1.4 y 3.1.5 con un durómetro marca HOYTOM, con base en 10 indentaciones en la escala Rockwell C. El valor resultante de dureza fue de 20.52 ± 2.58 HRC [15].

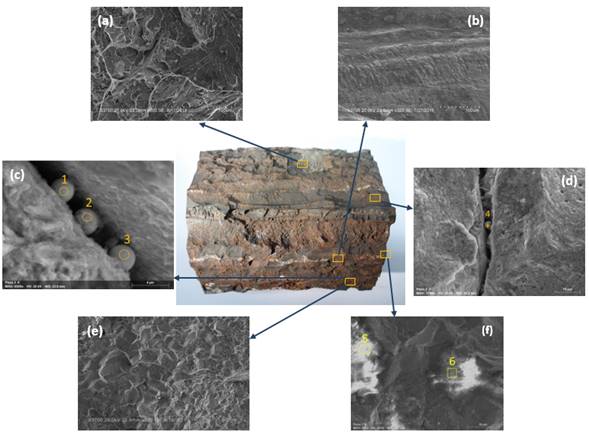

3.6 Examen fractográfico El análisis fractográfico se efectuó en las cinco piezas inicialmente seccionadas. Sin embargo, para ilustrar el proceso, en este apartado se presenta únicamente el realizado en la Pieza 3, que corresponde a la parte central de la superficie de fractura (Figura 14) [16,17].

Figura 14 Fotomicrografías de la superficie fracturada Pieza 3, donde se observan distintos mecanismos de fractura: Fractura por cuasiclivaje (a), fatiga (b), fractura inter-granular (e). Las fotomicrografías (c) y (d) son partículas de molibdeno y cromo encontradas en los límites de grano, su origen probablemente sean residuos de la soldadura. La fotomicrografía (f) son residuos de cemento incrustados en la grieta.

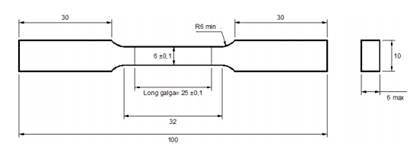

3.7 Pruebas mecánicas Los ensayos de tensión son realizados de acuerdo a un procedimiento estandarizado para determinar las propiedades mecánicas en tracción uniaxial. Uno de estos procedimientos corresponde al indicado en la norma ASTM E8 [18], que consiste en aplicar una carga axial a una velocidad prestablecida, a una probeta que tiene un extensómetro con una longitud de galga calibrada de 25 mm para medir su alargamiento. La sección transversal de las probetas puede ser redonda o cuadrada, cuya selección de geometría y dimensiones depende del espesor del material dispuesto y de la capacidad de la máquina que se utiliza para los ensayos. para estos ensayos se utilizó la geometría que se muestra en la Figura 15. De estos ensayos se determinan las propiedades mecánicas de módulo de Young (E), resistencia de fluencia al 0.2% de deformación (sYS), resistencia última (sU), y alargamiento total que, para este caso, se presentan en la Tabla 2.

Figura 15 Geometría y dimensiones en milímetros de las probetas para los ensayos de tensión.

Tabla 2 Propiedades mecánicas del anclaje

3.8 Análisis por mecánica de la fractura y evaluación de la integridad estructural en condiciones de servicio simuladas.

3.8.1 Mecánica de la fractura

La mecánica de la fractura se define como una disciplina de la ingeniería que proporciona la metodología para el diseño y evalúa, de forma cuantitativa, las condiciones bajo las cuales un componente o material agrietado puede fallar debido al crecimiento de una grieta [19]. También es aplicada para desarrollar estructuras y materiales más resistentes a la fractura. Un parámetro importante es la tenacidad a la fractura, que se determina de acuerdo a la norma ASTM E399 [20]. Esta norma incluye criterios de aceptación de los ensayos para obtener un valor válido de tenacidad a la fractura, así como el preagrietamiento, la velocidad de aplicación de la carga y los tipos de geometría de probetas que se pueden utilizar en este tipo de ensayo.

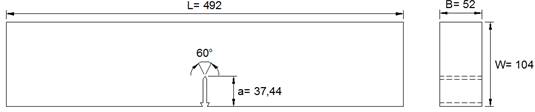

Para determinar la tenacidad a la fractura se utilizaron probetas con geometría y dimensiones mostradas en la Figura 16, para aplicar flexión en tres puntos (SE(B) por sus siglas en inglés). En la Figura 17 se observan dos probetas fabricadas con esas especificaciones y la longitud del preagrietamiento de 37.44 mm.

Figura 16 Dimensiones de la probeta de flexión en tres puntos grande. Unidades milímetros.

Los resultados de prueba dieron un valor promedio de tenacidad a la fractura de 39.4 MPa m1/2, que puede ser considerado como valor conservador de la resistencia a la fractura de los elementos de anclaje. Esto, porque de los dos criterios especificados en la norma ASTM 399 sobre espesor y razón de carga, solo cumple con el criterio del espesor.

Figura 17 Fotografía de las dos probetas grandes.

La forma de evaluar componentes estructurales, tanto en el proceso de manufactura como en el constructivo, para cumplir con las funciones para las cuales fueron diseñados, es utilizar metodologías de integridad estructural. La integridad estructural es importante por las consecuencias que deriva de la falla de una estructura y, para obtener resultados de mayor exactitud o predicciones confiables, se recurre a procedimientos, códigos o normas específicos. Uno de estos procedimientos es el BS7910 [21] del Reino Unido, que se caracteriza porque integra los cuatro grandes modos o procesos que se han identificado como las causas más frecuentes de la falla en estructuras ingenieriles: fractura, fatiga, termofluencia y corrosión. Además, a partir del año 2012 se incorporaron al mismo los avances recientes de otros procedimientos de evaluación de defectos (en particular, FITNET y R6 [22,23]).

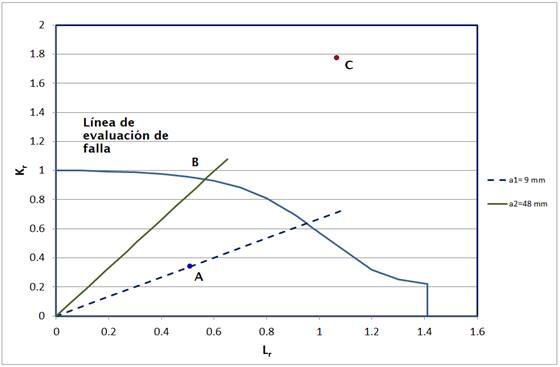

Una de las herramientas que forma parte del procedimiento BS7910 es la elaboración de diagramas de análisis de fractura o diagramas de evaluación de falla (Failure Assessment Diagramas, FAD por sus siglas en inglés), con base en dos parámetros normalizados, Kr y Lr. Éstos se definen como:

Donde KI es el factor de intensidad de esfuerzo que indica la distribución de los esfuerzos alrededor de la punta de la grieta, KC es la tenacidad a la fractura del material, F es la carga aplicada y Fy es la carga de colapso plástico. En los diagramas mencionados, la curva Kr contra Lr representa el límite de la resistencia a la fractura y la estimación se basa en la posición de las coordenadas del punto (Kr, Lr) con respecto a la línea de evaluación de falla (FAL por sus siglas en inglés). Con base en el diagrama, se considera que un componente opera de manera segura cuando los valores estimados de esos parámetros definen las coordenadas de un punto que lo ubica debajo de la línea de falla, mientras que se considera inseguro cuando se incrementa la carga o crece la grieta y, consecuentemente, las coordenadas sobrepasan la línea de falla. Así, se identifica la condición crítica, que corresponde cuando un punto intersecta la línea de evaluación de falla (ver Figura 18).

Las expresiones que describen la línea de evaluación de falla son las siguientes:

a) Para Lr≤Lrmax

b) Lr>Lrmax

Donde

Figura 18 Diagrama de evaluación de falla, donde se indica las tres posibles situaciones: A, Segura. B, Condición crítica en la intersección con la línea de evaluación de falla. C, Insegura.

La Figura 18 muestra un diagrama de evaluación de falla con base en una carga de operación de 300 toneladas, así como las propiedades mecánicas y tenacidad a la fractura del elemento de anclaje y tamaños de grietas de 9 mm y 48 mm, bajo el supuesto de una geometría de grieta elíptica. Cuando el tamaño de grieta es 48 mm, el elemento de anclaje se encuentra en la zona insegura del diagrama, lo que indica una condición de posible fractura.

3.9 Análisis causa raíz Para el análisis de causa raíz se aplicó la técnica de “5 por qué”. El resultado llevó a la conclusión de que la falta de supervisión del proceso de soldadura por personal certificado en inspección, así como el desarrollo de un procedimiento de soldadura inadecuado para el tipo de acero colado empleado, son las probables causas-raíz que dieron origen al problema de la falla en el anclaje.

4 RESULTADOS De acuerdo a la composición química del material del elemento de anclaje se dedujo que corresponde a un acero colado de baja aleación y medio carbono. El análisis microestructural mostró la existencia de martensita y un crecimiento de grano relativamente grande en la zona afectada por el calor, con una mayor microdureza en la zona dañada. Se observó una zona de transición entre la martensita y perlita fina más ferrita, donde estas dos últimas fases constituyen el metal base, que son las características de un acero de medio carbono normalizado. Mediante el análisis fractográfico se identificaron diferentes zonas con distintos micromecanismos de fractura: cuasiclivaje, fatiga, intergranular (Figura 14), donde el micromecanismo dominante fue la fractura intergranular. Así también, se encontraron partículas de cromo y molibdeno que, probablemente, son residuos del material de aporte que se utilizó para soldar. Los valores experimentales del límite de fluencia y resistencia última cumplen las especificaciones para este tipo de acero, pero no cumplen con el porcentaje de alargamiento de acuerdo a la norma ASTM A148 [24], que indica al menos 18% de alargamiento. En relación a la tenacidad a la fractura de 39.4 MPa m½, corresponde a un acero colado de medio carbono, lo que implica que es un material relativamente frágil. Para fines ilustrativos de aplicación de la metodología de análisis de falla, las suposiciones asumidas para la construcción de los diagramas de evaluación de falla muestran el efecto del tamaño de grieta, el cual indica que con un tamaño de 48 mm conlleva una amplia posibilidad de que el anclaje falle. Cabe aclarar que este diagrama no considera el efecto del proceso de soldadura, donde las variaciones de la microestructura a través de la unión soldada pueden producir que el tamaño de grieta sea mucho menor, por la presencia del microconstituyente de martensita en la zona afectada por el calor.

5 CONCLUSIONES Los resultados de los análisis metalográficos, fractográficos, microdureza y el diagrama de evaluación de falla sugieren que el elemento de anclaje falló debido a un procedimiento de soldadura inadecuado. Las razones particulares son: 1) Los electrodos y el acero no se precalentaron antes del proceso de soldadura; 2) No hubo un control de la humedad relativa ni la temperatura de entrepasos durante el proceso de soldadura; 3) No se aplicó un tratamiento térmico de post-soldadura en la junta soldada, ya que se encontró martensita de alta dureza (máxima de 616HV) en la zona afectada por el calor. Por lo tanto, es muy probable que la conjunción de estos factores haya dado origen a la presencia de grietas debido a la difusión del hidrógeno en la martensita y, en consecuencia, la fractura intergranular de ésta. Este fenómeno se conoce como agrietamiento en frío.

6 REFERENCIAS [1] Wulpi J. Donald. Understanding How Components Fail. Ohio, USA, ASM International. 1999. [2] Otegui José Luís. Failure analysis. Springer International Püblising Switzerland, 2014. [3] ASM Handbook. Failure analysis and prevention. Vol. 11. USA. 2002. [4] J. Terán, M. Arroyo, M. G. Lomelí, A. Del Valle, “Análisis de falla del elemento de anclaje del tirante 1, semiarpa 5”, Reporte interno. 2015. [5] A. López, C. Poblano, Análisis de Falla y Pruebas de Fatiga del Elemento de Anclaje Superior del Cable 11, Lado Agua, Torre 3 del Puente Río Papaloapan, Reporte Interno. 2000. [6] Astiz, M. A. “Composite Construction in Cable-Stayed Bridge Towers”. In: IABSE (Ed) Composite Construction - Conventional and Innovative: Conference Report, University of California, Innsbruck, pp. 127-132. 1997. [7] ASTM A572/A572M-01 Standard Specification for High Strength Low-Alloy Columbium-Vanadium Structural Steel. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. [8] Terán J., Cicero S., Martinez M., Anaya M., Arroyo M., Structural Integrity Assessment of the Welded SAE/AISI 1045 Steel for Structural Use. J. Mater. Civ. Eng., 2021, 33(4): 04021043. [9] Vander Voort F. George. Metallographey, Principles and Practice. Ohio, USA: ASM International. 2007 [10] Bramfitt, B. L., and O. A. Benscoter. 2002. Metallographer’s Guide. Ohio, USA: ASM International. 2002. [11] ASM Handbook. Welding, Brazing, and Soldering. Vol 6. USA.1993. [12] Messler R., A Practical Guide to Welding Solutions. Ed. Wiley-VCH. 2019. [13] ASTM E112-13 Standard Test Methods for Determining Average Grain Size. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. [14]ASTM E384 -17 Standard Test Method for Microindentation Hardness of Materials. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. [15] ASTM E18-15 Standard Test Method for Rockwell Hardness of Metallic Materials. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. [16] González Velázquez Jorge Luis. Fractography and Failure Analysis. Springer International Publising, 2018. [17] ASM Handbook. Fractography. Vol 12. USA.1987. [18] ASTM E 8M – 16a Standard Test Methods for Tension Testing of Metallic Materials [Metric]. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. [19] González Velázquez Jorge Luis. A Practical Approach to Fracture Mechanics, Ed. Elsevier, United States. 2021. [20]ASTM E 399-12 Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness KIc of Metallic Materials. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. [21] BS (British Standars Institution). Guide to methods for assessing the acceptability of flaws in metallic structures. BS 7910:2013. London, UK: BSI. 2013. [22] Gutiérrez-Solana, F., and S. Cicero. FITNET FFS procedure: A Unified European Procedure for Structural Integrity Assessment. Engineering Failure Analysis, 16(2), 559-577. 2009 [23] R6: Assessment of the Integrity of Structures Containing Defects. Revision 4. Gloucester: British Energy Generation Limited. 2001. [24] ASTM A 148/ A148M -20 Standard Specification for Steel Casting, High Strength, for Structural Purposes. ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pa, USA. TERÁN Jorge MAURICIO Mary Teresa ARROYO Maura

|