|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. Introducción Los instrumentos de medición sufren desgaste o alguna de sus funciones pueden deteriorarse poco a poco debido al uso, lo cual puede ocasionar que no midan correctamente y las mediciones empiecen a perder confiabilidad. Para determinar si un instrumento mide correctamente es necesario calibrarlo. Si los instrumentos no son calibrados se corre el riesgo de obtener resultados incorrectos y con poca confiabilidad. Dentro del contexto de los sistemas de gestión de calidad bajo la norma ISO 9001 o NMX-EC-17025, es necesario tener un estricto control en cuanto al uso y mantenimiento adecuado de los instrumentos de medición, así como calibrarlos para garantizar su trazabilidad a patrones nacionales y contar con información sobre los errores e incertidumbre del instrumento. Con respecto a la calibración de los instrumentos de medición, en los laboratorios de pruebas del área de la construcción se tiene la idea errónea de calibrarlos anualmente y solo para cumplir con el requisito de la norma. Con frecuencia desconocen que la información contenida en el certificado de calibración es trascendental para determinar si un instrumento es apropiado para realizar mediciones, así como establecer el intervalo de calibración adecuado para asegurar la confiabilidad de los resultados de prueba. En este documento se presentan la utilidad que se puede dar a los datos del certificado de calibración.

2. Utilidad de los datos del certificado de calibración. Los datos del certificado de calibración pueden utilizarse para corregir el error del instrumento, conocer la incertidumbre de la medición para estimar la incertidumbre del ensayo y conocer la trazabilidad metrológica de la medición, como evidencia de calibración en los esquemas de certificación o acreditación. También, para determinar si un instrumento de medición es óptimo para realizar mediciones, así como para definir su intervalo de calibración. De todos los usos mencionados anteriormente, es poco habitual que los laboratorios del área de la construcción utilicen la información contenida en el certificado de calibración para determinar si el instrumento de medición es óptimo para realizar mediciones en las pruebas que se utiliza o para determinar el intervalo de recalibración del instrumento. Este último puede determinarse a través de técnicas gráficas y estadísticas.

3. Ejemplos de uso de los datos del certificado de calibración 3.1 Determinar si un instrumento de medición es óptimo para realizar mediciones en las pruebas de laboratorio Para determinar si un instrumento de medición es óptimo para realizar mediciones en una prueba de laboratorio, es necesario conocer el error, la incertidumbre y el error máximo tolerado (EMT) del instrumento. Con estos datos se puede determinar si el valor verdadero de la desviación (error) se encuentra dentro de la zona de tolerancia. El error y la incertidumbre se obtienen de los certificados de calibración, mientras que el error máximo tolerado (EMT) puede encontrarse en la normativa correspondiente a los requisitos técnicos y metrológicos que debe cumplir el instrumento (NOM, ASTM, ISO, etc.), es indicado por el fabricante o algunas veces es reportado en el certificado de calibración. En el caso de los laboratorios de prueba del área de la construcción, los principales instrumentos de medición utilizados son las balanzas, los termómetros y las celdas de carga. Por otro lado, los métodos de prueba utilizados generalmente están basados en las normas de la American Society for Testing and Materials (ASTM), la AASHTO o la SICT. Estas normas contienen el objetivo, equipo, materiales, procedimiento, etc. para ejecutar la prueba, y en el punto referente a equipo indican los requisitos técnicos que deben cumplir los instrumentos de medición a utilizar en el ensayo. Para el caso de las balanzas, en la normativa ASTM se indica que deben cumplir con los requisitos de la especificación D 4753 Specification for evaluating, selecting, and specifying balances and scales for use in soil, rock and related construction materials testing. En esta norma las balanzas son clasificadas de acuerdo a su resolución como clase GP 1, GP 2, GP 5, GP 10 y GP 100, y el error máximo tolerado depende de la clasificación de la balanza [1]. Entre las pruebas donde se utiliza una balanza está la de gravedad específica y absorción de agregado grueso. Dicha prueba tiene la denominación C 127, y en el punto referente a equipo dice “una balanza con una resolución de 0.05 % con respecto a la masa de la muestra para cualquier punto dentro del rango de trabajo o 0.5 g, el que sea mayor” [2].

La masa de la muestra depende del tamaño máximo nominal y se encuentra en un rango de 2000 a 5000 g, este es el rango de trabajo de la prueba. Tomando en cuenta las masas mínima y máxima de la muestra y considerando una resolución de 0.05% con respecto a la masa de la muestra, la resolución de la balanza requerida es 1 y 2.5 g, respectivamente. Entonces, la resolución aplicable debe ser el valor mayor de 0.5, 1 o 2.5 g. En este caso sería de 2.5 g, sin embargo, en el mercado no hay balanzas con esta resolución por lo que la resolución de la balanza utilizada debe ser igual o menor a 1 g.

Consideremos que en este ensayo se utiliza una balanza de 16 000 g de capacidad y 0.1 g de resolución, puede notarse que es de mayor capacidad y mejor resolución que la indicada en la norma. De acuerdo con la especificación D 4753 se clasifica como GP 2 y el error máximo tolerado (EMT) para una masa menor a 200 g es ± 0.2 g mientras que para una masa ³ 200 g es ± 0.1% con respecto a la masa de la muestra.

En la tabla 1 se presenta el error e incertidumbre para cada uno de los puntos calibrados y reportados en los certificados de calibración correspondientes a varios años.

El EMT para las masas iguales o mayores a 200 g se calcula como sigue: EMT³ 200 g = 0.001*carga de referencia

Tabla 1. Datos de calibración de la balanza de 0.1 g de resolución.

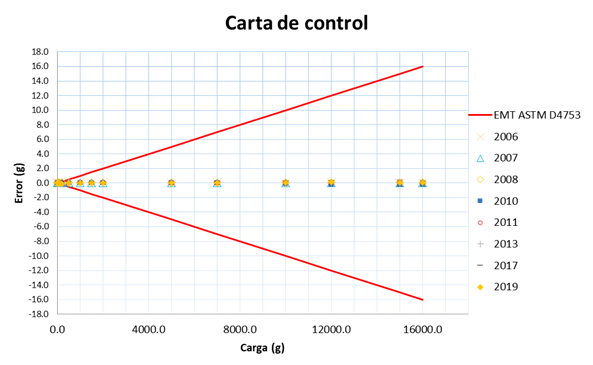

Con los datos de la tabla 1, se construye una gráfica con los valores de carga de referencia en el eje de las abscisas y el error con su incertidumbre asociada en el eje de las ordenadas (figura 1). Asimismo, se grafica el EMT del instrumento

.

Figura 1. Carta de control de la balanza de 0.1 g de resolución y EMT (ASTM D 4753).

Lo primero que se observa en la tabla 1 es que la balanza presenta nula o poca variación del error con el tiempo, es decir, tiene un comportamiento estable. La estabilidad de un instrumento se define como la capacidad para mantener su comportamiento durante su vida útil bajo condiciones de trabajo adecuadas que, a su vez, se refieren a una manipulación apropiada, a que el instrumento se encuentre sobre una superficie plana, nivelada y permanezca en su sitio (no se mueva de un lugar a otro), no sufra caídas o golpes, no sea sobrecargado, etc.

En la figura 1, se nota que todas las mediciones del instrumento junto con su incertidumbre asociada en todo el rango de medición (incluido el rango de trabajo) se encuentran dentro de la zona de tolerancia o error máximo permitido, lo que indica que el instrumento es óptimo para realizar mediciones dentro del rango de trabajo (indicado en color verde en la tabla 1) de la prueba considerada.

Asimismo, se observa que la zona de tolerancia para el rango de trabajo es muy amplia y el error del instrumento junto con su incertidumbre asociada es pequeño. Por lo tanto, se podría omitir la corrección, es decir, aun sin corregir la lectura, la medición es confiable.

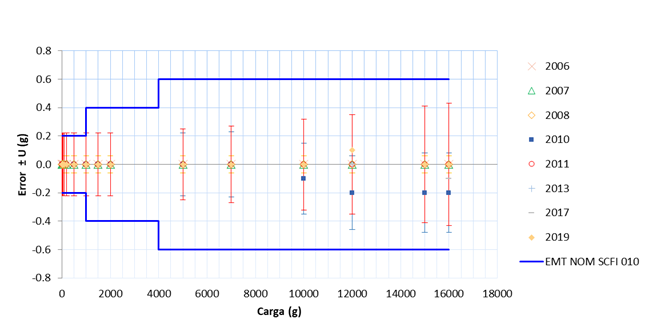

Por otro lado, en México la norma oficial mexicana NOM 010-SCFI Instrumentos de medición para pesar de funcionamiento no automático indica los EMT para las balanzas de uso comercial establece las características metrológicas para dichos instrumentos de medición. De acuerdo con esta norma, la balanza de 0.1 g se clasifica como fina (clase II). El EMT para una balanza en servicio de esta clase es de ± 1e, ±2e y ±3e para masas de 0 < m ≤ 5000e, 5000e < m ≤ 20000e y 20000e < m ≤ 100 000e, respectivamente [3]. Donde e, es la división de verificación y en este caso e = 0.2 g.

En la figura 2 se presenta la gráfica de control considerando los EMT de la NOM 010-SCFI, los cuales están comprendidos en un rango de 0.2 a 0.6 g. Como se observa, las mediciones del instrumento, incluyendo su incertidumbre para el rango de trabajo, están dentro de la zona de tolerancia. Sin embargo, se puede notar claramente que los EMT son muchos más pequeños en comparación con los indicados en la norma ASTM D 4753. Lo anterior, indica que es importante considerar el EMT apropiado al uso del instrumento, ya que la consideración de un error u otro impacta de manera trascendental en la determinación del intervalo de recalibración del instrumento.

Figura 2. Carta de control balanza 0.1 g y EMT (NOM 010-SCFI).

En el caso de las pruebas en mezclas asfálticas, el principal parámetro que se controla es la temperatura de la mezcla y, por lo tanto, el instrumento más utilizado es el termómetro. Este instrumento se emplea en la preparación y compactación de especímenes. En la norma ASTM D 6925 Método de prueba para preparación y compactación de especímenes de mezcla asfáltica en caliente por medio del compactador giratorio, en el punto de equipo menciona “utilizar un termómetro de líquido en vidrio calibrado, con un rango apropiado y con subdivisiones de 0.1 °C o 0.2 °C de acuerdo con los requerimientos de la especificación E 2251 (termómetros ASTM modelo S67F-03 o S67C-03; S65F-03 o S65C-03; S63F-03 o S63C-03; o equivalentes). Alternativamente, se puede usar otro, por ejemplo, un termómetro de resistencia (PRT, RTD, IPRT) de igual o mejor resolución”. [4]

Consideremos que en esta prueba se utiliza un termómetro infrarrojo (PRT). Cabe mencionar que este instrumento es fabricado para uso industrial y médico, por lo que en el caso de las pruebas de laboratorio del área de la construcción es necesario utilizar un termómetro de uso industrial. Por otro lado, el termómetro se calibra a cierta distancia de medición (porcentaje de la relación óptica y la referencia radiante), así que siempre debe ser calibrado a la misma distancia y, asimismo, las mediciones de temperatura deben ser tomadas a la misma distancia de calibración.

El termómetro infrarrojo utilizado en esta prueba tiene una resolución de 0.1 °C y un rango de medición de -30 a 500 °C. La tabla 2 presenta los datos de las calibraciones realizadas al instrumento para una distancia de medición de 30 cm. En los certificados de calibración se reporta un EMT de ± 1.5 °C para temperaturas ³ 0 °C o ± 1.5% de la lectura del instrumento, el valor que sea mayor.

Tabla 2. Datos de calibración de termómetro infrarrojo

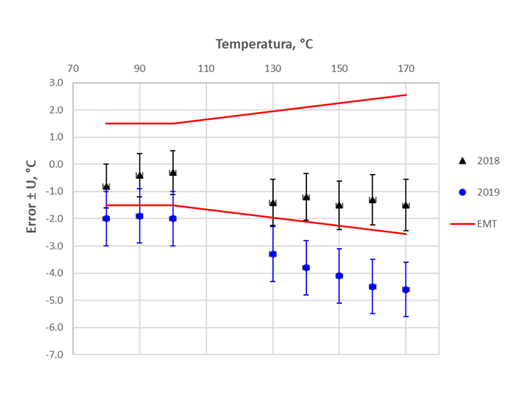

En mezclas asfálticas, las temperaturas de mezclado y compactación para un asfalto convencional (PG 64-16) se encuentran en un rango de 140 a 170 °C. Para este caso se considerará este rango de trabajo.

Con los datos del certificado de calibración se construye la gráfica de control del instrumento, Figura 2.

Figura 3. Gráfica de control del termómetro infrarrojo

En la figura 3 se observa que las mediciones de la calibración del 2018, junto con su incertidumbre, se encuentran dentro del límite del EMT. En la calibración del 2019, todas las mediciones junto con su incertidumbre asociada, se encuentran fuera de la zona de tolerancia. Lo anterior, muestra que el instrumento puede no ser adecuado para realizar mediciones en el rango de trabajo considerado, así que se tienen dos alternativas. Una alternativa es corregir la lectura y seguir usando el instrumento, pero debido a que el error varía considerablemente con el tiempo, seguramente se requerirá calibrarlo continuamente; la otra es descontinuar su uso. La selección de la alternativa más apropiada puede depender de la frecuencia y costo de la calibración, del costo del instrumento, frecuencia de uso del instrumento, etc.

3.2 Determinar el intervalo de recalibración de un instrumento Los instrumentos de medición deben ser calibrados para asegurar la precisión de la medida realizada, sin embargo, como se vio en el punto anterior, puede ser que sus características metrológicas no permanezcan constantes en el tiempo, por lo que deben calibrarse a intervalos de tiempo apropiados. Existen técnicas gráficas y estadísticas que hacen uso de los datos de calibraciones previas para estimar la tendencia del instrumento de medición, y así determinar los intervalos de recalibración. Los métodos utilizados para este fin son el ajuste automático o en escalera, carta de control (tiempo calendario), tiempo en uso, verificación en servicio o prueba de “caja negra”, aproximación estadística y regresión lineal. Los intervalos de recalibración deben cumplir dos requisitos: mantener al mínimo el riesgo de estar fuera de tolerancia, lo cual puede preverse con calibraciones frecuentes, y mantener al mínimo los costos de calibración de acuerdo con un tiempo máximo de calibración[5]. En este documento se aborda el método de la carta de control (tiempo calendario). En dicho método, se seleccionan los puntos calibrados dentro del rango de trabajo del instrumento y se grafican con respecto al tiempo; asimismo, se calcula la diferencia máxima, la deriva y el intervalo de recalibración del instrumento. Para aplicar el método, es necesario conocer el EMT o tolerancia del instrumento. A continuación, se presentan dos ejemplos para determinar el intervalo de recalibración con el método de la carta de control (tiempo calendario). Ejemplo 1. Balanza de 0.1 g de resolución Consideremos la balanza de 0.1 g de resolución mencionada anteriormente. De la tabla 1, se extraen los datos de las dos últimas calibraciones (2019 y 2017). Con estos datos se calcula la diferencia máxima, para cada punto calibrado dentro del rango de trabajo, como sigue: Diferencia máx= máx[E(x)+U, E(y)+U, E(x)-U,E(y)-U]- mín[E(x)+U, E(y)+U, E(x)-U,E(y)-U] Enseguida se calcula la deriva:

y por último el intervalo de re calibración del instrumento

La tabla 3 presenta los cálculos del periodo de re calibración para la balanza de 0.1 g de resolución.

Tabla 3. Cálculo del intervalo de re calibración de la balanza de 0.1 g de precisión

La balanza fue calibrada en todo su rango de alcance y el intervalo de recalibración fue calculado para dicho rango. En la tabla 3 se nota que se tienen diferentes periodos de recalibración para el instrumento, sin embargo, el rango de trabajo está entre 2000 y 5000 g. En esta condición, el intervalo de recalibración del instrumento está comprendido entre 13.2 y 28.1 años. Por lo tanto, el intervalo de recalibración para la balanza es de 13 años. No obstante, se puede considerar un intervalo de recalibración menor, a consideración del usuario. En este caso, el intervalo de recalibración resultó muy amplio debido a que el instrumento es muy estable, como se mencionó anteriormente. Ejemplo 2. Termómetro infrarrojo de 0.1 °C de resolución. Para este ejemplo, se consideran los datos de calibración de la tabla 2, un rango de trabajo de 140 a 170 °C y el EMT de ± 1.5 °C para temperaturas ³ 0 °C o ± 1.5% de la lectura del instrumento, el valor que sea mayor. Se realizan los mismos cálculos que en el ejemplo anterior. La tabla 4 contiene el cálculo del intervalo de recalibración, del que resultan diferentes periodos, sin embargo, el rango de trabajo está entre 140 a 170 °C. En esta condición, el intervalo de recalibración está comprendido entre 4.7 y 5.1 meses, el cual es muy corto debido a que el instrumento presenta errores de medición considerables, como se comentó anteriormente. En el caso del termómetro, lo más conveniente es descontinuar su uso debido a que requiere calibrarse frecuentemente y el costo de calibración es alto. Tabla 4. Cálculo del intervalo de re calibración del termómetro infrarrojo

Es importante mencionar que el intervalo de recalibración determinado es válido siempre y cuando se mantengan las condiciones normales de uso del instrumento, si éste sufre algún golpe, caída o desajuste debido a una manipulación inadecuada se deberá calibrar nuevamente. 4. Conclusiones Los datos contenidos en el certificado de calibración son de gran utilidad para conocer el comportamiento metrológico en el tiempo de un instrumento (estabilidad), así como para determinar el intervalo de recalibración adecuado. Los costos de calibración de los instrumentos de medición pueden ser reducidos al determinar el intervalo de recalibración a través de métodos estadísticos y gráficos como la carta de control (tiempo calendario), la cual es una herramienta muy sencilla y útil para este fin. Al determinar el intervalo de recalibración de un instrumento deben tenerse en cuenta el uso, rango de trabajo y la incertidumbre de medida del laboratorio de calibración. Con respecto a esta última es importante mencionar que a mayor incertidumbre el intervalo de recalibración será menor. Es muy importante considerar únicamente la calibración de los instrumentos de medición que afecten el resultado de la prueba. Es necesario que el personal responsable del control de los equipos de prueba sea capacitado en conocimientos básicos de metrología.

Referencias 1. ASTM D 4753-15, Standard guide for evaluating, selecting and specifying balances and standard masses for use in soil, rock, and construction materials testing. 2. ASTM C 127-15, Standard test method for relative density Test Method for relative density (specific gravity) and absorption of coarse aggregate. 3. Secretaria de Comercio y Fomento Industrial (SCFI), Norma Oficial Mexicana NOM-010-SCFI 1994, Instrumentos de medición- Requisitos técnicos y metrológicos. 4. ASTM D 6925-15, Standard test method for preparation and determination of the relative density of asphalt mix specimens by means of the Superpave Gyratory Compactor. 5. Delgado A, H; Martínez P, G; Pérez S, A; Flores F, M; “Estimación de incertidumbre en métodos de ensayos de construcción” Publicación Técnica No. 275, Instituto Mexicano del Transporte, Sanfandila, Qro. 2005. Recuperado de https://imt.mx/publicacion.html.

Bibliografía 1. González Rojas, F; Vargas N, M; Apuntes curso “Cartas de control”. Centro de Ingeniería y Desarrollo Industrial (CIDESI), 2013. 2. Lazos Martinez, R, Nota “Usos de certificados de calibración”. Diciembre 2002. Recuperado de https://www.cenam.mx/publicaciones/descargas/PDFFiles/usodecertificados.pdf 3. Soriano B, Aranda V, Gutiérrez N; “Determinación de intervalos de calibración”, recuperado de http://www.metas.com.mx/guiametas/La-Guia-MetAs-04-10-Det-Int-Cal.pdf

FLORES Mayra GÓMEZ José Antonio

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

![intervalo de re calibracion=Tolerancia/Deriva [(g/1)/(g/año)]](/archivos/AdministradorContenido/Image/BLT/198/art4_archivos/image005.png)