|

||||

Introducción La necesidad de las personas para desplazarse y para transportar sus bienes ha prevalecido a través de la historia de la humanidad. Su desarrollo y evolución ha traído consigo diferentes soluciones que parten de los recursos y tecnologías de las que se dispone en cada época o periodo de la civilización humana. Las personas con sus propios medios de locomoción, el uso de animales y carretas, la invención de dispositivos y equipos para generar energía de movimiento, como la máquina de vapor y los motores de combustión interna, son ejemplos de este desarrollo. Los vehículos autopropulsados marcaron un hito en la forma de vida de las personas. El uso del motor de combustión interna (MCI) y el posterior refinamiento de combustibles enfrentaron dos grandes problemas a causa de su desarrollo y uso habitual. El primero fue mejorar la eficiencia mecánica, mientras que el segundo obligó a visualizar la consecuencia del uso de los combustibles fósiles, en términos de los efectos ambientales de las emisiones de gases producidos por la combustión. Para contrarrestar este último y, de paso, mejorar el aprovechamiento de la energía, surgió la idea de utilizar directamente la electricidad como fuente para producir el movimiento en los vehículos. Este recurso se ha ido posicionando cada vez más en la sociedad como una alternativa factible, con el paso intermedio de los vehículos híbridos; es decir, con fuentes combinadas de energía del motor de combustión y de baterías con motores eléctricos. La aplicación de tecnologías sobre manejo de la electricidad para la propulsión en los vehículos dio lugar al concepto de electromovilidad. En los últimos años, el desarrollo de estas tecnologías ha sido vertiginoso. Aunque la popularidad de los vehículos eléctricos se ha incrementado de manera sobresaliente en los últimos años, también es cierto que existen todavía aspectos importantes a considerar y problemas por resolver para su aplicación generalizada. Sin embargo, las proyecciones de su incesante crecimiento son a tal grado, que algunos fabricantes automotrices han proyectado el término de la producción de vehículos con motores de combustión interna en un futuro muy próximo. Los anuncios de versiones eléctricas de modelos previos o nuevos modelos eléctricos son evidencia del impulso que ha recibido la investigación sobre la producción, almacenamiento, gestión y transmisión de la energía eléctrica para el funcionamiento del vehículo. Esto, además, reorienta las expectativas sobre la conducción, que proporciona las bases para una amplia forma de interacción a través de la comunicación digital e inalámbrica entre vehículos y el medio circundante. Con la observación de que los vehículos eléctricos tienen cada vez mayor uso, también es necesario que se tenga una mayor familiaridad con su funcionamiento y desempeño, con algunas diferencias respecto a los vehículos convencionales de combustión interna que debe ser consciente el usuario común. Una de este tipo se expone en este artículo, referida al sistema motriz, cuya función es imprescindible para la movilidad del vehículo. Sistemas básicos Los vehículos cuentan con diversos sistemas que, en conjunto, facilitan el desempeño de su función como medio de transporte por carretera. Entre los principales destacan el sistema motriz, que brinda la propulsión; el de frenado, como sistema de seguridad principal para controlar la velocidad de avance y la detención; el de suspensión, encargado de soportar la estructura y filtrar movimientos verticales, y el de dirección, que facilita el seguimiento de trayectorias; entre otros, todos necesarios para hacer posible su operación. Los componentes, arreglos y control de cada sistema deben ser congruentes entre sí, lo que se extrapola a la compatibilidad entre todos ellos, cuyo conjunto define las capacidades y límites de operación del vehículo. En ellos se integran diversas tecnologías, cuya convergencia refuerza el propósito principal como medio de transporte y, consecuentemente, la mejora del desempeño. Respecto a la propulsión, los vehículos de carretera actuales se valen de la rotación de las ruedas motrices y de la tracción que se produce por su contacto con la superficie del camino, lo que conlleva al desplazamiento de avance lineal. Para que eso suceda, las ruedas deben recibir el par (torque) y rotación necesarios para rodar sobre el camino, los cuales reciben desde la fuente generadora del movimiento a través de otros elementos de transmisión. Todos estos elementos conforman el sistema motriz, cuyo enlazamiento físico se denomina popularmente como tren motriz o tren de potencia. La adopción de la electromovilidad afecta el diseño, configuración, construcción e interconexión de algunos o todos los sistemas, en mayor o menor grado. Evidentemente, el primer afectado es el sistema motriz, encargado de generar la tracción y desplazamiento del vehículo. Aunque la función es prácticamente la misma, los componentes y la interconexión de los mismos en los vehículos tradicionales a base de motores de combustión es significativamente diferente de los vehículos eléctricos. Algunas diferencias importantes, físicas y de funcionamiento, se describen a continuación. Sistema motriz en vehículos de combustión interna En los vehículos convencionales, el sistema motriz se compone de un conjunto de componentes interconectados mecánicamente que transmiten la potencia desde la fuente hasta las ruedas. Un sistema típico tradicional puede componerse del motor, el embrague, la caja de cambios o marchas, el eje diferencial y las ruedas, como se muestra en la Figura 1.

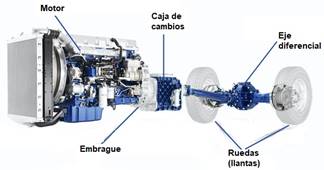

Figura 1. Ejemplo de sistema motriz de un vehículo convencional con tracción trasera.

El elemento principal es el motor que, esencialmente, es un convertidor de energía y, por tanto, debe ser alimentado con la energía a ser convertida. Convencionalmente es un motor de combustión interna que produce la energía mecánica (o de movimiento) a partir de la energía química de un combustible, gasolina, diésel o gas natural, por ejemplo. En funcionamiento, el movimiento de rotación producido por el motor y el consecuente par potencial queda dispuesto para ser transmitido a la caja de cambios a través de un elemento acoplador llamado embrague. La flexibilidad del embrague le permite actuar como un amortiguador de impactos inerciales por las diferencias de velocidad entre el motor y la caja, como cuando el vehículo está detenido y se requiere iniciar el movimiento. En esta condición, para evitar la severidad del impacto, el embrague transmite gradualmente el par y la velocidad del motor a la caja de cambios. La caja de cambios es un conjunto de engranajes que, de acuerdo a la relación de la conexión entre un engrane en el eje de entrada y otro engrane en el eje de salida, modifica tanto el par como la velocidad en proporción inversa. Esto es, una alta razón de la salida respecto a la entrada amplifica el par, pero disminuye la velocidad de rotación; mientras que una baja razón disminuye el par, pero amplifica la velocidad. Los cambios de marcha necesarios para cada conexión y reconexión de engranes producen intermitencia en la transmisión, que es suavizada por subsistemas de sincronización para evitar impactos y daños a los componentes. Debido a las dimensiones físicas y la ubicación del motor y las ruedas, de acuerdo al esquema de la Figura 1, a la salida de la caja de cambios se conecta un eje para transmitir el movimiento al conjunto diferencial (eje diferencial). El diferencial realiza al menos tres funciones: 1) cambia el plano de rotación del movimiento; es decir, del eje original a un eje transversal para disponerlo tanto en un extremo como en el otro de este nuevo eje transversal; 2) modifica nuevamente la velocidad y el par, comúnmente con una razón de engranajes mayor a uno; es decir, amplifica el par y reduce la velocidad recibidos, y 3) permite posibles diferencias de velocidad de rotación en los extremos; es decir, independiza el movimiento de giro entre los dos extremos del eje, lo que en condiciones prácticas es sumamente necesario. Finalmente, en los extremos del eje transversal el par y el movimiento de giro es transmitido hacia las ruedas, últimos elementos en la cadena de transmisión. Gracias a su contacto y fricción con la superficie del camino, el movimiento de rotación es convertido a movimiento de avance. La fuerza de tracción y la velocidad lineal resultante dependen, entonces, del par y la velocidad de rotación recibidos, así como del tamaño de las ruedas.

Sistema motriz en vehículos eléctricos Como una etapa transitoria en la adopción y asimilación de la electromovilidad, se han producido vehículos que combinan el uso de un motor de combustión interna (MCI) y de un motor eléctrico (ME) que utiliza la energía almacenada en una batería de potencia. En estos vehículos, denominados popularmente como híbridos (HEV, Hybrid Electric Vehicle; y PHEV, Plug-in Hybrid Electric Vehicle), la configuración del sistema de tracción puede tener distintos arreglos, dependiendo de cuál sea la fuente principal. En algunos casos, el MCI es utilizado para generar la electricidad para las baterías y no está, por lo tanto, conectado al sistema motriz. En otros, tanto el MCI como el ME pueden proporcionar la tracción, conectados de diferente manera al tren de transmisión, [1]. Los vehículos eléctricos puros (EV, Electric Vehicle) requieren de la disposición de energía eléctrica inmediata, ya sea almacenada en las baterías o generada por otros medios como las celdas de combustible de hidrógeno. Puesto que la energía puede ser dispuesta por conductos flexibles hacia los motores eléctricos, la configuración del tren de potencia presenta una combinación de componentes de electrónica de potencia y mecánicos que conectan las ruedas motrices. En general, el par y velocidad producidos por el ME se aplican directamente a las ruedas a través de engranajes simples fijos y, por tanto, de manera completamente distinta a los de los vehículos convencionales con MCI, como se esquematiza en la Figura 2.

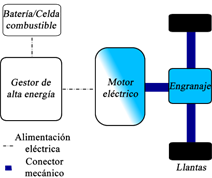

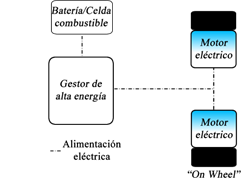

Figura 2. Esquema de sistema motriz en un vehículo eléctrico: izquierda, un motor general; derecha, motores acoplados directamente a las ruedas.

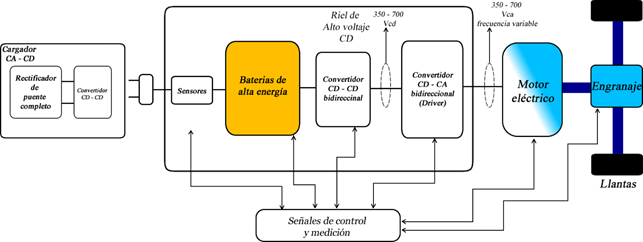

Aunque el esquema es simplificado, representa la esencia del sistema motriz en dos posibles casos. Como se observa, la cantidad de componentes mecánicos es reducida, pues un elemento importante corresponde a la electrónica de alta potencia para gestionar la energía eléctrica que se supone disponible, como es el caso del almacenamiento en baterías o generada a través de celdas de combustible u otro suministro energético. La energía eléctrica alimenta al ME para que, por su medio, sea convertida a energía de movimiento rotacional, generando el par y la velocidad. El par y la velocidad a la salida del motor son transmitidos a las ruedas por medio de un sistema simple de engranes de relación fija. Este sistema de engranes depende de la configuración y disposición del motor o motores eléctricos, que es una característica de la flexibilidad que puede tener el sistema motriz eléctrico y, con ese propósito la figura esquematiza dos casos. Si se dispone de un único motor para mover el vehículo, el sistema de engranaje debe contener tanto el acondicionamiento para incrementar el par y reducir la velocidad que se transmita a las ruedas como el cambio del plano de rotación y el ajuste diferencial. Si se dispone de un motor por rueda, entonces la conexión mecánica es todavía más simple, puesto que el motor “on-wheel” contiene únicamente el acondicionamiento para incrementar el par y reducir la velocidad que se transmite a la rueda a la que está conectado, mientras que la función del diferencial se ejecuta por control electrónico de uno y otro motor en un mismo eje de ruedas. Independientemente de la configuración, el movimiento del vehículo inicia en cuanto se activa el ME, por lo que no requiere de un acoplamiento gradual para transmitir el giro hacia las ruedas. Principales tecnologías aplicadas La particularidad del sistema motriz para producir el movimiento a partir de la energía eléctrica en un vehículo eléctrico, se fundamenta en el desarrollo de tecnologías que interactúan de manera compleja con el propósito de almacenar, convertir, gestionar y transmitir la energía eléctrica para disponerla como energía mecánica. Estas tecnologías se aplican a baterías, a sistemas de carga, a convertidores de corriente (CA-CD, CD-CD, CD-CA), a la gestión de la electricidad y al motor eléctrico, [2]. El desarrollo para producir baterías cada vez de mayor capacidad y durabilidad a un costo accesible, son fundamentales para el almacenamiento de la energía, con base en el concepto de alta densidad energética. Desde la forma, el material, la configuración de celdas y control de temperatura, entre otros aspectos, son temas que han podido permitir su aplicación práctica para la producción de vehículos eléctricos. Este desarrollo incluye el sistema de gestión para controlar la temperatura y el balance de voltaje en cada celda, que determina la seguridad de su uso al demandarse corriente. Así mismo, es importante para el proceso de carga y descarga de la batería, que debe mantener un estricto control para evitar la sobrecarga en el primer caso, y el drenado rápido e irregular de las celdas, en el segundo, evitando al daño estructural de las mismas. El corazón del sistema motriz corresponde al ME, que ha debido evolucionar tecnológicamente y compactarse y lograr una operación cada vez más eficiente. Sobresalen los motores síncronos de imanes permanentes sin escobillas, que generan la rotación del eje a través del suministro de una corriente alterna con base en la posición del campo magnético de los imanes permanentes. Destaca su capacidad para producir un par de rotación muy alto desde el inicio de su energización; es decir, desde 0 rpm, característica que permite omitir una caja de transmisión y solamente emplear un reductor de velocidad y amplificador de par. Otra tecnología que impulsa el desarrollo de los vehículos eléctricos corresponde a los convertidores de corriente continua, que deben acondicionar los diferentes voltajes que se requieren por el equipamiento y los dispositivos del sistema eléctrico. De igual manera, los inversores de corriente son esenciales para la operación de los ME’s que deben alimentarse con corriente alterna de frecuencia variable. Por tanto, la electrónica de alta potencia asociada para lograrlo, toman la corriente de las baterías y las convierten a corriente alterna, controlando la frecuencia para suministrar la velocidad y el sentido de giro según se requiera, ya sea que se avance o se deba ir en reversa. La operación del vehículo eléctrico no sería posible sin la respectiva aportación de los sistemas de control, que se componen de un conjunto de elementos electrónicos y de programación que gestionan el comportamiento del vehículo de acuerdo a la demanda por parte del conductor. Las acciones y las órdenes del conductor, como el accionamiento del volante de dirección, de pedales, palancas, botones o instrucciones, se gestionan a través de microcontroladores que procesan las señales de diversos sensores asociados a esos instrumentos para transmitirse por el bus de datos a los convertidores y su electrónica de potencia y, consecuentemente, para que el motor actúe según sea demandado. Otra de las tecnologías sobresalientes es la referente al frenado regenerativo. Esta tecnología permite que se recupere parte de la energía a partir de las situaciones de frenado y de desaceleración del vehículo que, en otras circunstancias, se perdería en calor de fricción al aplicar los frenos convencionales. En este caso, el motor actúa como un generador que recibe la acción de resistencia al avance por el frenado, produce electricidad y recarga la batería de esta manera, lo que implica que una función del sistema sea la conmutación entre fuente/destino de acuerdo al sentido de la corriente. Por otra parte, el sistema de recarga enfatiza su importancia para reabastecer la carga en las baterías, ya sea que se aproveche la conexión a una línea doméstica o a un centro propio de recarga (“electrolinera”). Estos sistemas deben identificar el origen de la energía para acondicionar el proceso de carga de las baterías, de acuerdo a las diferentes clases de cargadores. Sobre estos, se menciona que se han definido cuatro clases de cargadores dependiendo si son residenciales o comerciales, el tiempo de repostaje y la potencia entregada. La Figura 3 presenta un ejemplo esquemático de la integración de las tecnologías mencionadas, las cuales interactúan para otorgarle la funcionalidad a los vehículos eléctricos.

Figura 3. Integración de diversas tecnologías para el funcionamiento de un vehículo eléctrico.

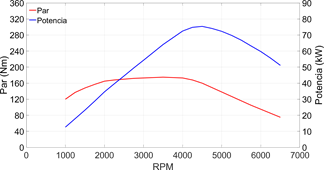

Diferencias en conducción La conducción de un vehículo consiste básicamente en operar su sistema motriz para producir su movimiento. A través del accionamiento de pedales como el embrague (si lo tiene), el acelerador y el freno, el conductor acciona y controla la capacidad de propulsarlo y de mantener o atenuar su velocidad. Tanto en el vehículo con MCI como en el que utiliza un ME, el movimiento de rotación de las ruedas (y la correspondiente fuerza de tracción) resulta del par y velocidad de rotación producidos por el motor y transmitidos a las ruedas motrices. Sin embargo, la diferencia en la conducción entre ambos tipos yace precisamente en la diferencia de su respectivo funcionamiento y comportamiento. El MCI solamente puede entregar par si está previamente puesto en marcha y rotando a ralentí; esto es, tiene la limitante de que requiere una velocidad mínima de rotación de varios cientos de revoluciones por minuto (comúnmente alrededor de 450 rpm en motores a base de gasolina y de 650 rpm a base de diésel). Velocidades inferiores no son posibles por la rapidez de la combustión y la necesidad de que los ciclos continuos de producción de trabajo por la combustión se mantengan estables. Dos valores típicos de referencia de estos motores son el par y potencia máximos y su respectiva velocidad, alcanzando el par máximo normalmente a velocidades medias, mientras que la potencia máxima se alcanza comúnmente a una velocidad alta que puede estar incluso fuera del intervalo normal de operación. Las mejoras a los MCI han logrado que haya un par relativamente constante en un intervalo de velocidad de rotación lo más amplio posible. Aunque a partir de la velocidad de ralentí es capaz de entregar par, el mejor intervalo de velocidad en el que es aprovechable está muy alejado de esa velocidad. Un ejemplo se muestra en la Figura 4, que ilustra el comportamiento del par y potencia de un motor automotriz en el intervalo de 1000 rpm a 6500 rpm, con par máximo de 175 Nm @ 3500 rpm y potencia máxima de 76 kW @ 4500 rpm, con un intervalo de 2000 a 4250 rpm del mayor par aprovechable. En ese intervalo de par se alcanzan velocidades de desplazamiento más altas a través de una secuencia ascendente de marchas en la caja de transmisión, a costa de una reducción proporcional del par recibido por las ruedas motrices. Figura 4. Ejemplo de curvas de par y potencia de un motor de combustión interna.

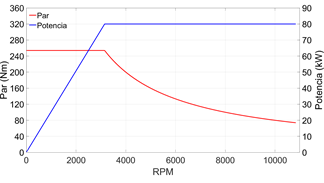

En contraparte, el ME no requiere estar previamente en operación y es capaz de proporcionar alto par desde 0 rpm. Nominalmente, el par proporcionado por este motor puede ser significativamente mayor que el proporcionado por un MCI de potencia nominal equivalente y con un intervalo extenso de velocidad de rotación que puede alcanzar más de 10 000 rpm, como se ejemplifica en la Figura 5. Esta característica permite precisamente evitar una caja de transmisión con distintas relaciones de engranajes, pero que facilita el empleo de relaciones fijas que amplifican el par y reducen la velocidad de rotación del motor hacia las ruedas.

Figura 5. Ejemplo de curvas de par y potencia de un motor eléctrico.

Dicho de otra manera, para iniciar el movimiento, el MCI en el vehículo convencional debe estar previamente en marcha estable (ralentí), conectar (embragar) la caja de velocidades en una relación de engranes y presionar el acelerador; si se requiere mayor velocidad se cambia la relación de marcha incrementándola secuencialmente. El ME se activa simplemente al presionar el acelerador, que incrementa la velocidad proporcionalmente sin necesidad de realizar cambios de engranajes. Para frenar, ya sea para atenuar la velocidad o detener el avance, se presiona el pedal de freno en ambos casos. La diferencia es que en el vehículo con MCI se debe liberar la conexión del motor del tren de potencia para evitar que pare de rotar, mientras que con el uso de un ME el motor mismo se convierte en parte fundamental del sistema de frenado, siendo el papel del pedal de freno simplemente un switch de conmutación para cambiar el papel del motor a generador. Conclusiones El mejor aprovechamiento de un vehículo se facilita cuando se conocen las características de operación, sus capacidades y sus limitantes. La esencia de su funcionamiento y operación subyace en el sistema motriz. Por lo tanto, identificar las diferencias entre el motor de combustión interna y el motor eléctrico facilitará la adopción de las nuevas tecnologías en el transporte y su comprensión hacia los nuevos elementos de conducción y de mantenimiento. Los motores eléctricos muestran mayor eficiencia y mucho menos componentes mecánicos que los de combustión interna. Esto resalta la evidencia de que los componentes y su configuración en el sistema motriz son diferentes entre un vehículo eléctrico y uno convencional con MCI, cumpliendo ambos con la función de producir el par y el movimiento de rotación y transmitirlos hacia las ruedas. Aunque su aplicación se ha dirigido inicialmente a vehículos ligeros, principalmente automóviles, la complejidad es mayor en vehículos pesados, donde las mayores dimensiones y capacidades físicas implican ajustes y componentes diferentes para transmitir el movimiento a los ejes tractivos. Los vehículos eléctricos son parte fundamental de la electromovilidad. Aunque aún hay diversos retos para su completa implementación, familiarizarse con las tecnologías que la sustentan es un paso necesario que le corresponde directamente al conductor, mientras se siga requiriendo de la asistencia de una persona para su operación. Referencias 1. Sánchez, Luis; Fabela, Manuel; Cruz, Mauricio; Flores, Óscar. “Electromovilidad. Una nueva modalidad en el sector transporte”. Artículo 2 del boletín NOTAS No. 189. Enero-Febrero de 2021. Instituto Mexicano del Transporte. Sanfandila, Qro. 2. Híbridos y eléctricos. Estas son las 8 tecnologías principales que hacen que un coche eléctrico funcione. Editado por Tecnofisis Global, S. L. Disponible en https://www.hibridosyelectricos.com/articulo/tecnologia/88-tecnologias-principales-coche-electrico-funcione/20211102195116050898.html, consultado en marzo de 2022.

Glosario Par: Par de fuerzas para producir el movimiento de rotación puro, como el entregado en los ejes de los motores. Convertidor de potencia: Sistema que, a partir de principios de electrónica de potencia, transforma la energía eléctrica de un tipo a otro (voltaje y corriente). Estos pueden ser en tipo constante o frecuencia cero, transformando únicamente la magnitud (CD-CD), o tipos diferentes, como corriente continua a corriente alterna (CD-CA) o de corriente alterna a corriente continua (CA-CD).

FABELA Manuel de Jesús HERNÁNDEZ Marco Antonio CRUZ Mauricio Eliseo |