|

||||

Introducción. A nivel mundial, detectar y controlar vehículos con exceso de carga en las carreteras se ha convertido en un constante problema, con incremento de casos en los últimos años [1]. Los vehículos con exceso de peso pueden causar daños severos e incrementar el deterioro de la infraestructura de transporte [2]. En puentes, la principal afectación por el tránsito de vehículos es la fatiga de los elementos estructurales por sobrecarga, la cual reduce significativamente el tiempo de vida de servicio de la estructura [3]. En algunos casos extremos, el peso de vehículos sobrecargados puede exceder la capacidad de carga del puente y provocar una falla estructural. Además, los vehículos sobrecargados tienen un mayor riesgo de estar involucrados en accidentes de tráfico. Ante estas preocupaciones, la aplicación de la ley a camiones con estas características se ha vuelto cada vez más estricta con la finalidad de preservar la integridad de los sistemas de transporte modernos [4]. En las últimas dos décadas, los sistemas de Monitoreo para evaluar la integridad estructural (SHM-Structural Health Monitoring) en puentes, han comenzado a instalarse de manera más recurrente; estos sistemas son empleados principalmente para evaluación estructural, detección de daño y prognosis, pero también se han utilizado para identificación de algunos parámetros del tránsito [5]. La principal ventaja de estos sistemas de monitoreo, es la disponibilidad de contar con múltiples sensores, con los cuales se ha correlacionado las respuestas del puente y la carga de los vehículos. Bajo la misma premisa, se utilizan puentes de claro corto con un sistema SHM básico para la identificación de algunas variables del tránsito como: el peso bruto vehicular (PBV), la dirección y la velocidad del vehículo a partir de una calibración que correlaciona las cargas vivas con las respuestas dinámicas del puente. A estos sistemas se les identifica como pesaje en movimiento para puentes BWIM (Bridge Weight In Motion) [6]. En general, un sistema de sensores BWIM mide la deformación global del puente y, a partir de esta variable, el peso se estima mediante una correlación peso-deformación establecida a partir de un proceso de calibración. En algunos casos, también es posible estimar el peso en cada eje y algunas otras características del tránsito, dependiendo del tipo de sensor, su ubicación y el tipo de puente [7]. La técnica más común utilizada por BWIM para medir el peso bruto del vehículo se basa en la teoría de la línea de influencia para deformación elástica. Desafortunadamente, los datos crudos de las galgas extensométricas de un sistema SHM están muy influenciados por factores ambientales y, por lo tanto, es necesario realizar un post-procesamiento de la información. En la actualidad, las galgas extensométricas son la mejor opción para sistemas BWIM, pero se requiere de un análisis para elegir el tipo y la distribución en el puente para obtener una precisión y confiabilidad adecuadas [6]. En este sentido se realizó un estudio, en el tablero del puente Sentvid en Eslovenia durante un año, considerando el efecto del cambio de temperatura interna, en un intervalo de 6.5 °C a 44 °C, el cual concluyó que existe una variabilidad considerable en la media y desviación estándar de los registros de peso bruto vehicular del sistema BWIM, la desviación estándar se incrementa aproximadamente un 10% debido a un aumento de 10 °C en la temperatura interna del puente, lo que significa que estadísticamente, los datos del sistema BWIM se ven afectados con el cambio en la rigidez del puente [8]. El objetivo principal de este estudio es utilizar datos reales del puente Río Papaloapan, instrumentado con un sistema SHM para monitoreo permanente y remoto, y mediante un enfoque diferente basado en el análisis de la teoría de control, correlacionar datos de tráfico (peso bruto vehicular, velocidad y dirección del vehículo) con las respuestas dinámicas de extensómetros y a través de ello, buscar un método para la identificación y caracterización del tránsito utilizando un único extensómetro instalado en un puente.

El Puente Río Papaloapan es una estructura atirantada que tiene una longitud total de 407 metros, un claro principal de 203 m, 8 semi-arpas con 14 cables cada una, y en 2019 reportó un Tránsito Diario Promedio Anual (TDPA) de 5069 vehículos. En 2013, se instaló un sistema SHM para el monitoreo remoto continuo. La instrumentación principal se basó en sensores FBG de fibra óptica con 24 sensores de deformación, 24 acelerómetros, 8 medidores de inclinación, 5 sensores de temperatura y 1 sensor de desplazamiento. Además, el sistema SHM cuenta con dos cámaras de vídeo, una estación meteorológica y una estación sismológica. La fuente de alimentación para el sistema SHM son celdas fotovoltaicas y tiene un gabinete de control donde se encuentran: multiplexor, interrogador, computadora e interfaz de comunicaciones. Los sensores están distribuidos para analizar la dinámica del tablero del puente y de las torres tipo H (dos torres independientes). De esta manera, se ubican 10 sensores de deformación debajo de cada una de las dos vigas principales del tablero del puente, y un sensor en el costado, a media altura de cada torre (Figura 1). En lo alto de cada una de las cuatro torres se ubican 2 medidores de inclinación y 2 acelerómetros. Los otros 16 acelerómetros se encuentran al centro de la longitud de los cables 4 y 11 de cada semi-arpa [9].

Figura 1. Ubicación de sensores de deformación en el puente Río Papaloapan.

1.1. Caracterización dinámica de deformaciones para la identificación del tránsito. Este estudio analiza la viabilidad de usar una instrumentación básica, a través de la caracterización dinámica de un único sensor de deformación en el puente, para identificar parámetros de tránsito como: la velocidad, el peso bruto y la dirección vehicular. Para ello, se utiliza información de un sistema SHM completo, como el instalado en el Puente Río Papaloapan; la información de los parámetros de la respuesta dinámica del sensor de deformación es caracterizada ante el paso de un vehículo de carga y mediante modelos de teoría de control para análisis de transitorios se obtienen correlaciones entre los parámetros del transitorio con la velocidad, dirección y peso bruto vehicular.

1.2. Registros de deformación en puentes. Los efectos en deformación εsensor registrados por los sensores instalados en las vigas del puente, están compuestos por cuatro principales tipos de deformaciones. La primera εlive load, es la carga viva por tránsito vehicular, de interés para este estudio. El segundo εdead load (additional), constituye los cambios de deformación adicional por carga muerta respecto a la deformación inicial desde que se instaló el sensor en la estructura, comúnmente generados por cambios en la estructura como: sustitución de carpeta asfáltica, parapetos, barreras centrales o cambios significativos como falla en elementos estructurales. εeventual load, representa las deformaciones por cargas eventuales como: variaciones térmicas, vientos, lluvia, granizo y sismos [10]. Finalmente, εnoise son las deformaciones asociadas principalmente al ruido electromagnético, acoplamientos entre componentes y por la naturaleza intrínseca de los dispositivos de la cadena de medición: transductor, acondicionador de señal, sistema de adquisición de datos, computadora y cableado [11]. Por lo anterior, la deformación registrada por los sensores en el puente se describe mediante la “ec. 1”.

εsensor = εlive load + εdead load (additional) + εeventual load + εnoise (1)

Al ser requeridas únicamente las deformaciones por carga viva para calcular la velocidad, dirección y peso bruto vehicular, a partir de los registros de los sensores de deformación, basta con un filtrado de señal con configuración pasa-banda para separar las deformaciones provocadas en la viga por el paso de los vehículos del resto de deformaciones registradas por el sensor.

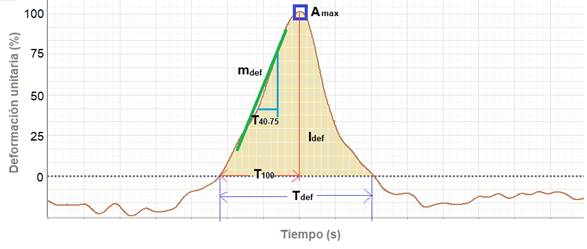

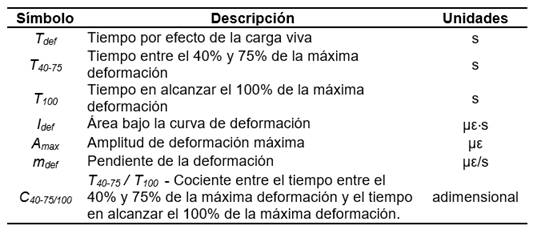

A partir del análisis de la respuesta dinámica transitoria de un solo sensor de deformación a cargas vivas se pueden identificar siete parámetros diferentes utilizando la teoría de control [12]. A continuación, se muestra la interpretación esquemática de los parámetros (Figura 2) y su respectiva descripción (Tabla 1).

Figura 2. Parámetros de la respuesta transitoria por carga viva en sensor de deformación.

Tabla 1. Descripción de parámetros de la respuesta transitoria de deformación.

2.1. Identificación de la dirección vehicular. Debido al efecto de distribución de carga en los tirantes, generado por el tránsito de un vehículo de carga sobre el puente, se presenta un comportamiento dinámico característico en el perfil del tablero del puente, el cual se registra en los sensores de deformación instalados en las vigas principales. Siendo identificado por los periodos de tiempo en que comienza, alcanza su amplitud máxima y finaliza la perturbación por carga viva, y con ello, es posible caracterizar la dirección en que circula el vehículo. Inicialmente, se obtienen dos registros de tiempo. El primero denominado tiempo antes, el cual representa el periodo que transcurre al iniciar el efecto por carga viva hasta alcanzar la amplitud máxima de deformación. El segundo, tiempo después, es el intervalo desde que se alcanza la amplitud máxima hasta que termina la influencia por carga viva. Debido a la distribución de carga entre las vigas principales del puente al circular un vehículo por uno de los cuerpos el efecto de la carga viva se transmite al otro cuerpo. Por consiguiente, los registros de tiempo antes y tiempo después, tienen magnitudes similares entre los registrados por el sensor ubicado en el cuerpo A y el sensor del cuerpo B, a pesar de que el vehículo no esté circulando en el cuerpo instrumentado (Figura 3).

Figura 3. Parámetros para identificación de dirección vehicular.

Posteriormente, se calcula el valor Q mediante la “ec. 2”, el cual se expresa como el cociente entre el tiempo antes y el tiempo después.

Como criterio de identificación de la dirección vehicular, se tienen: ● Q > 1, el vehículo circula en un sentido. ● Q < 1, el vehículo circula en sentido opuesto. ● Q = 1, no se puede determinar la dirección de circulación del vehículo.

2.2. Estimación del peso bruto vehicular. Para estimar el peso bruto vehicular de los camiones que transitan sobre el puente, se correlacionan los registros de la amplitud máxima por carga viva, en el sensor de deformación elegido, con los datos de una pesadora estática instalada cercana al puente. Inicialmente, se generan histogramas tanto del peso bruto vehicular, obtenidos a partir de la pesadora estática, como de las amplitudes registradas por el sensor de deformación. Se realiza el ajuste de distribución estadística del histograma de peso bruto vehicular, seleccionado la distribución que presente el menor error chi-cuadrado en la medición de bondad del ajuste. En seguida, se realiza el ajuste de distribución estadística para el histograma de amplitudes de deformación con el mismo tipo de distribución generado para el peso bruto vehicular. Finalmente, mediante regresión lineal se correlacionan ambas distribuciones estadísticas para obtener una función matemática entre las amplitudes máximas de deformación por carga viva y el peso bruto vehicular.

2.3. Cálculo de la velocidad de circulación.

Para calcular la velocidad del vehículo que circula sobre el puente a partir de un único sensor de deformación. Primero se obtiene la velocidad de referencia, a través de registros de velocidad de circulación cuando un único vehículo circula sobre el puente. De manera simultánea, se obtienen los registros de deformación por carga viva, en el sensor elegido, correspondiente a los mismos eventos. En seguida, se correlacionan los registros de velocidad de referencia con los registros del parámetro denominado tiempo por efecto de la carga viva (Tdef). Siendo este parámetro de la respuesta transitoria del sensor de deformación, el que presenta mayor correlación con la velocidad de circulación del vehículo.

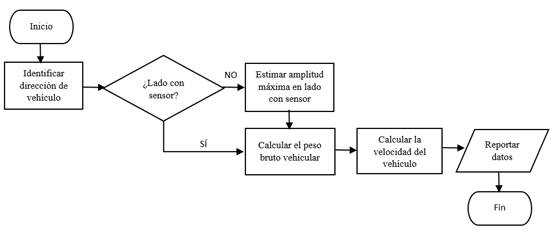

2.4. Diseño del algoritmo. Finalmente, se propone un algoritmo que permita determinar los parámetros de tránsito vehicular a través de un único extensómetro instalado en el puente. Inicialmente, se identifica la dirección de tránsito del vehículo sobre el puente. En el caso de que el vehículo circule por el cuerpo instrumentado, se realiza directamente el cálculo del peso bruto y velocidad del vehículo. Por el contrario, si el vehículo circula por el lado no instrumentado, a través una correlación entre las amplitudes máximas de deformación por carga viva se realiza una estimación de la máxima deformación que generaría el vehículo si circulara por el lado instrumentado. Con ello, se estima el peso bruto vehicular. En seguida se calcula la velocidad del vehículo. Por último, se informan los parámetros de tránsito vehicular calculados previamente (Figura 4).

Figura 4. Diagrama de flujo propuesto para identificación de características de tránsito vehicular.

El sistema de monitoreo del puente Río Papaloapan realiza la adquisición de datos de los 62 sensores FBG de manera continua, a una tasa de muestreo de 62.5 Hz. Se almacenan los datos en un disco duro interno en archivos de dos minutos, es decir, por cada día de monitoreo se generan 720 archivos de información. Para obtener correlaciones entre los parámetros asociados a los sensores de deformación y los parámetros de identificación de tráfico en el puente (velocidad, dirección y peso bruto vehicular). Inicialmente, se desarrolló un programa de búsqueda de archivos que cumplieran el criterio de incluir el tránsito de un único vehículo sobre el puente en los datos históricos almacenados del año 2017, siendo un total de 262 800 archivos de datos. Con el proceso anterior, se obtuvieron 2186 registros, correspondiendo al 0.83% del total de los datos evaluados, tales archivos contenían alta probabilidad de incluir a un único vehículo en el archivo de datos, pero no omitía encontrar dos vehículos circulando en la misma dirección, en diferentes carriles, tampoco el cruce de vehículos. Por tal razón, se analizaron manualmente los archivos. Para ello, se graficó la respuesta de los extensómetros instalados tanto en el cuerpo A (aguas arriba) como en el cuerpo B (aguas abajo), y al observar más de un vehículo, se descartó el archivo. Al final, del total de archivos de monitoreo generados en 2017, solo el 0.23% siendo 611 archivos, cumplen con el criterio de un único vehículo transitando sobre el puente. De los cuales, 248 archivos de dos minutos incluyen a un vehículo circulando por el cuerpo A y 363 archivos, un vehículo transitando por el cuerpo B (Figura 5).

Figura 5. Registro en sensores de deformación por tránsito de un vehículo de carga – Cuerpo A.

En el estudio, se eligieron los extensómetros con mayor sensibilidad por el efecto de carga viva generado por la circulación de un vehículo de carga, siendo los sensores R7 y L7 para el cuerpo A y cuerpo B, respectivamente. Ambos sensores se encuentran instalados en la viga principal en la sección próxima al centro del claro del puente, en su correspondiente cuerpo (Figura 1).

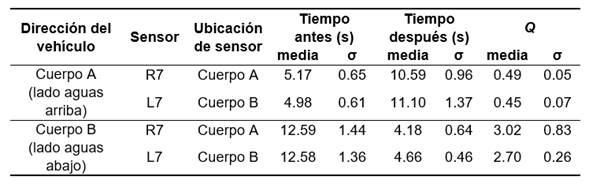

3.1. Identificación de la dirección de vehículo. Se evaluó la dirección por la que circula el vehículo con los datos históricos del puente. Siendo 248 registros para el escenario en el que un vehículo circula en el cuerpo A y 363 archivos cuando un vehículo transita por el cuerpo B. Para cada archivo se calcularon los tiempos antes y después, respecto a la máxima amplitud de deformación, en la respuesta dinámica por carga viva para los sensores seleccionados, mediante la “ec. 2” se determinó el cociente entre el tiempo antes y el tiempo después. En los sensores seleccionados, se muestran la media y desviación estándar del resultado de la evaluación con relación al tiempo antes, tiempo después y cociente Q; para determinar la dirección de circulación del vehículo de carga (Tabla 2).

Tabla 2. Resultados de la evaluación para identificar la dirección de circulación del vehículo.

Se observa en la evaluación de los dos sensores, instalados en diferentes cuerpos del puente, al circular el vehículo en el cuerpo A, el tiempo antes es menor que el tiempo después, caso contrario ocurren en los registros cuando el vehículo circula por el cuerpo B. Para el par de sensores elegidos en el puente Río Papaloapan, cuando el valor Q < 1, el vehículo circula en el cuerpo A, dirección aguas arriba. Cuando Q > 1, el vehículo circula en el cuerpo B, dirección aguas abajo. La identificación de la dirección del vehículo se ha realizado de manera correcta en el 100 % de los eventos analizados.

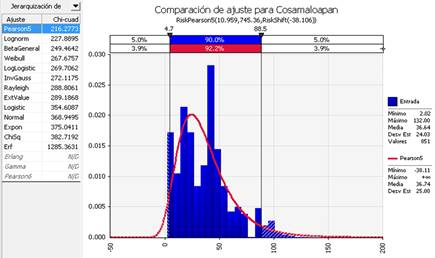

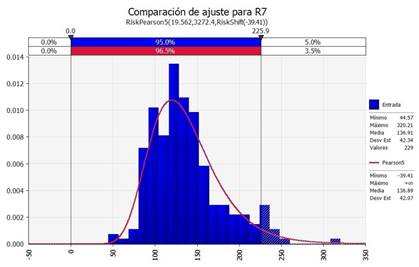

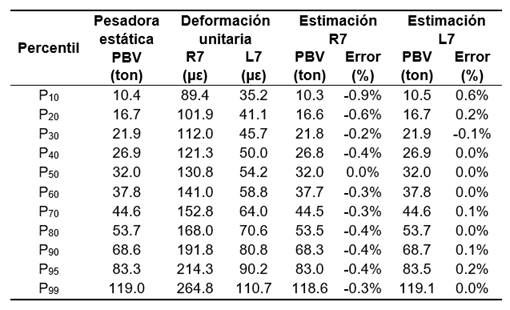

3.2. Estimación del peso bruto vehicular. Con los datos del peso bruto vehicular de la pesadora estática, ubicada en sentido del cuerpo A, se realizó su histograma y posteriormente, se obtuvo que la distribución Pearson 5 presentó el mejor ajuste de distribución estadística, jerarquizado por el menor error chi-cuadrado en el ajuste de bondad (Figura 6). A continuación, se realizó el ajuste de distribución estadística tipo Pearson 5 a los registros históricos de amplitudes de deformación, cuando un vehículo de carga circula por el cuerpo A del puente, para los sensores elegidos (Figura 7). En donde los registros del sensor instalado en el cuerpo B, corresponden a las amplitudes de deformación por efecto de la transferencia de carga entre las vigas principales del puente. A través de los percentiles de ambos ajustes de distribución estadística, se correlacionó el peso bruto vehicular de la pesadora estática y las deformaciones unitarias registradas por los sensores en el puente. Finalmente, a través de regresión lineal se obtuvo una función de tipo polinomio de segundo grado que permite estimar el peso bruto vehicular a partir de la máxima amplitud registrada en el sensor de deformación unitaria instalado en el puente (Tabla 3).

Figura 6. Ajuste de distribución estadística del PBV en la pesadora estática.

Figura 7. Ajuste de distribución estadística de deformaciones unitarias en sensor R7.

Tabla 3. Resultados de la estimación de PBV con los sensores R7 y L7.

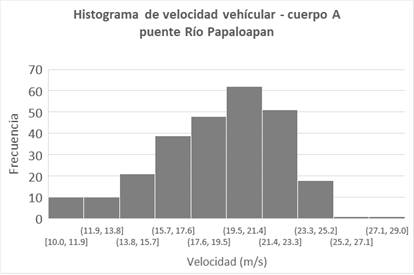

Se observa que, el error porcentual entre el peso bruto vehicular de la pesadora estática y las deformaciones registradas por los sensores en el puente, se encuentra en el intervalo de -0.9% a 0% y -0.1% a 0.6%, en los sensores R7 y L7, respectivamente, para el rango analizado de los percentiles P10 a P99. Por lo que, en ambos sensores se obtiene alta correlación entre la deformación unitaria y el peso bruto vehicular, a pesar de que el sensor L7 se encuentra instalado en el cuerpo contrario al que transitó el vehículo. 3.3. Cálculo de la velocidad vehicular. La velocidad de referencia a la cual transitó el vehículo en el puente, se obtuvo a través del tiempo entre las amplitudes máximas de los registros de los sensores de deformación instalados antes y después del sensor de referencia, ya que es conocida la distancia que existe entre los sensores. En el cálculo de la velocidad para el caso del vehículo circulando en el cuerpo A se eligió al sensor R7. Mientras que en el análisis del vehículo transitando por el cuerpo B, se seleccionó el sensor de deformación L7. En seguida, se generaron los histogramas con los registros de velocidad de circulación de los vehículos en los archivos analizados para cada cuerpo (Figura 8). De lo anterior, para el cuerpo A se obtuvo una velocidad media de circulación de 19.1 m/s (69.8 km/h), con velocidad mínima de 10.0 m/s (36.0 km/h) y máxima de 27.8 m/s (100.0 km/h); mientras que para el cuerpo B la velocidad media fue de 20.1 m/s (72.4 km/h), con mínima de 9.4 m/s (33.8 km/h) y máxima de 28.5 m/s (102.6 km/h).

Figura 8. Histograma de velocidad vehicular en el Cuerpo A del puente Río Papaloapan.

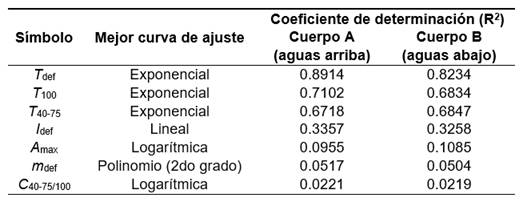

Posteriormente, para cada archivo de datos y por cada sensor de cada cuerpo del puente, se obtuvieron los siete parámetros de la respuesta transitoria de deformación (Tabla 1). Mediante la evaluación del coeficiente de determinación R2, se obtuvo el parámetro y sensor que presentó la mejor correlación con la velocidad del vehículo. Como resultado, se presentan en orden descendente, según criterio del coeficiente de determinación R2, los parámetros de la respuesta transitoria, así como la función matemática que indica la mejor correlación para calcular la velocidad vehicular en los sensores seleccionados por cada cuerpo del puente (Tabla 4).

Tabla 4. Resultado de la correlación para el cálculo de velocidad vehicular.

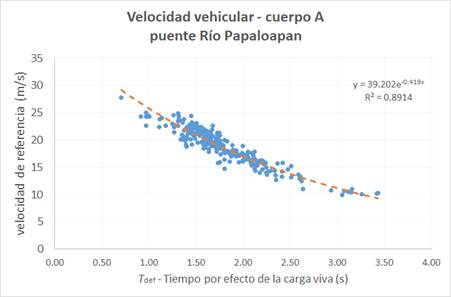

Se observa que la mejor correlación se obtiene con el tiempo por efecto de la carga viva Tdef, en ambos cuerpos, siendo el cuerpo A (aguas arriba) el que presenta mayor correlación respecto al cuerpo B (Figura 9).

Figura 9. Correlación entre el tiempo transcurrido en la deformación y la velocidad del vehículo en el cuerpo A del puente Río Papaloapan.

Finalmente, mediante el análisis de la respuesta transitoria por efecto de deformación por carga viva, se puede calcular la velocidad del vehículo de carga en el puente Río Papaloapan en cualquiera de los dos cuerpos. Ya que debido a la distribución de carga entre las vigas principales del puente se obtiene la velocidad sin importar el cuerpo por el que transita el vehículo. Para un vehículo de carga circulando en el cuerpo A y cuerpo B, se utilizan las “ecs. 3 y 4”, respectivamente. Siendo t, el tiempo por efecto de la carga viva registrado por el extensómetro. vCuerpo A = 39.202e-0.419t (3)

vCuerpo B = 37.189e-0.279t (4)

Del conjunto de datos analizados, al transitar el vehículo por el cuerpo instrumentado se obtienen diferencias con relación a la velocidad de referencia en el intervalo de ± 3.4 m/s y desviación estándar de 1.46 m/s. Mientras que al circular el vehículo de carga por el lado no instrumentado se obtuvieron diferencias de ± 4.3 m/s y desviación estándar de 1.53 m/s.

● Con el estudio propuesto, en México se ha generado un desarrollo tecnológico que permite conocer información relevante de los vehículos que circulan por los puentes y con ello, proporcionar a las autoridades información para un mejor control vial de los vehículos con sobrecarga. ● Mediante la correcta elección del tipo de sensor de deformación y su ubicación en el puente, es posible identificar la dirección, velocidad y peso bruto de un vehículo circulando en el puente. ● Actualmente, el algoritmo es capaz de identificar dirección, velocidad y peso bruto vehicular utilizando un único sensor de deformación, en el escenario donde sólo circula un vehículo en el carril de baja velocidad del puente. ● Para identificar con precisión la dirección de tránsito vehicular, a partir de un único sensor, se debe evitar instalar el extensómetro al centro del claro. Debido a que se presentan magnitudes iguales entre el tiempo antes y el tiempo después. ● Al modificarse las características estructurales del puente, principalmente en la zona en donde se ubica el extensómetro, ya sea por trabajos de mantenimiento o problemas en elementos estructurales, será necesario caracterizar nuevamente la respuesta dinámica a la carga viva para identificar la dirección y velocidad del vehículo, así como el peso bruto vehicular. ● El análisis para determinar el PBV se complica si hay dos o más vehículos transitando al mismo tiempo, e incluso resulta más complejo si se requiere determinar parámetros como velocidad y dirección de tránsito. Por lo que es deseable calibrar el algoritmo ante escenarios que involucren múltiples vehículos.

En futuros estudios, se recomienda realizar pruebas controladas utilizando vehículos con diferentes configuraciones circulando en diferentes carriles y velocidades para identificar a través de los algoritmos el tipo de vehículo que está circulando sobre el puente. Para determinar el carril en el que circula el vehículo a través de los factores de distribución de carga en las vigas del puente, se recomienda instalar dos sensores de deformación, uno en cada cuerpo, en la misma posición longitudinal en las vigas. Para obtener una mejor precisión en los valores del PBV y la velocidad de tránsito se debe realizar un estudio para compensar los cambios por efectos térmicos en el puente.

Se reconoce la participación y se agradece la asesoría técnica del Dr. Francisco Javier Carrión Viramontes para el desarrollo de este estudio. Asimismo, se agradece al Ing. Diego Armando Peña Serrano por su destacada participación en el análisis de los datos a través de la residencia profesional del Instituto Tecnológico de Durango.

[1] Fu G. y Hag-Elsafi O. (2000), “Vehicular overloads: load model, bridge safety, and permit checking”, Journal of Bridge Engineering, 5(1), pp. 49–57. [2] Biezma M.V. y Schanack F. (2007), “Collapse of steel bridges”, Journal of Performance of Constructed Facilities, 21(5), pp. 398–405. [3] Wardhana K. y Hadipriono F.C. (2003), “Analysis of recent bridge failures in the United States”, Journal of Performance of Constructed Facilities, 17(3), pp. 144–150. [4] Jacob B. y Beaumelle V.F.L. (2010), “Improving truck safety: potential of weigh-in-motion technology”, IATSS Research, 34(1), pp. 9–15. [5] Gonzalez I. y Karoumi R. (2015), “BWIM aided damage detection in bridges using machine learning”, Journal of Civil Structural Health Monitoring, 5, pp. 715–725. [6] Xia Y., Jian X., Yan B. y Su D. (2019), “Infrastructure Safety Oriented Traffic Load Monitoring Using Multi-Sensor and Single Camera for Short and Medium Span Bridges”, Journal of Remote Sensing - MDPI, Suiza. [7] Yu Y., Cai C.S. y Deng L. (2016), “State-of-the-art review on bridge weigh-in-motion technology”. Adv. Struct. Eng., 19, pp. 1514–1530. [8] O’Brien E., Arslan M., McCrum D.P. y Znidaric A. (2020), “Using statistical analysis of an acceleration-based bridge weight-in-motion system for damage detection”, Journal of Applied Sciences - MDPI, Suiza. [9] Carrión F.J., Quintana J.A. y Crespo S.E. (2017), “SHM of a stayed bridge during a structural failure, case study: the Rio Papaloapan Bridge”, Journal of Civil Structural Health Monitoring, 7(2), pp. 139-151. [10] Rascón O. (2004), “Formulación de la norma SCT de cargas vehiculares para diseño estructural de puentes carreteros”, Instituto Mexicano del Transporte, Publicación Tecnica No 243, Sanfandila, Mexico. [11] Ott W. (2009), “Electromagnetic Compatibility Engeneering”. John Wiley and Sons. New Jersey, EUA. [12] Ogata K. (2010), “Modern Control Engineering”, Pearson, Boston, 5th edición, pp. 169-170. MARTÍNEZ Álvaro ANAYA Miguel GUZMÁN Germán VARELA Virginia |