|

||||||||||

Introducción. La infraestructura civil, como los puentes, es crucial para las economías actuales de todos los países del mundo; desafortunadamente, un porcentaje significativo de esas estructuras se encuentra operando cerca del final de su vida útil de diseño y, además, en condiciones peligrosas. En consecuencia, se han producido accidentes catastróficos, incluso en los países más desarrollados, debido a fallas, deterioros o acumulaciónn de daño en diferentes elementos de los puentes, provocando el colapso de estructuras completas y por lo tanto muertes humanas devastadoras y pérdidas económicas substanciales. Tan sólo en Estados Unidos de América, en los últimos 60 años se han presentado terribles colapsos de puentes vehiculares que han cobrado la vida de cientos de personas y millonarias pérdidas económicas, lo cual magnifica la importancia de lograr métodos confiables para la detección de daño y, a su vez, muestra que no es una tarea fácil, ya que hoy en día con todos los adelantos tecnológicos, ni en el país más poderoso del mundo se han logrado implementar métodos plenamente confiables que aseguren la detección de daño antes de una tragedia. Un ejemplo de esos accidentes catastróficos es el colapso del Puente 9340, el cual falló a la hora pico del 1 de agosto de 2007 en Minesota, EUA. Trece personas murieron y 145 resultaron heridas (ver figura 1). El puente transportaba 140,000 vehículos diariamente y después del colapso se descubrió un posible defecto de diseño en el puente, relacionado con láminas de acero llamadas placas de refuerzo que se utilizaron para conectar las vigas entre sí en la estructura de armadura [1].

Por ende, es de vital importancia desarrollar e implementar métodos confiables y de bajo costo para detectar y localizar daño no visible en puentes. En los últimos años, a nivel mundial, para atender la necesidad de salvaguardar la integridad estructural de los puentes, se han desarrollado sistemas de monitoreo estructural y se están investigando distintos métodos de análisis para detección, ubicación y calificación del daño en los puentes. Esto último, con pocos casos de éxito, ya que existe una muy amplia variedad de tipos de puentes y tienen una gran cantidad de variables e incertidumbres involucradas y, por lo tanto, se requiere más trabajo sobre el tema. Las técnicas de monitoreo de salud estructural (SHM, por sus siglas en inglés) basadas en el análisis y posprocesamiento de las respuestas vibratorias de los puentes se han convertido en las alternativas más prometedoras para detectar, localizar y evaluar la severidad de un daño de manera eficiente en este tipo de estructuras civiles; garantizando su integridad y prediciendo su vida útil [2, 3]. De esta forma, los métodos basados en vibraciones para identificar daño en estructuras sometidas a cargas móviles, como puentes, se pueden clasificar de manera general en métodos paramétricos y no paramétricos [4]. Los métodos paramétricos trabajan con datos en el dominio modal, mientras que los métodos no paramétricos utilizan datos en el dominio del tiempo o de la frecuencia. En este trabajo se desarrolló el método de acumulación de energía wavelet (MAEW), el cual es un método no paramétrico, para detectar y localizar daño en puentes vehiculares y se aplicó en el Puente Río Papaloapan (PRP) para su validación. Primero, se creó un modelo numérico detallado del PRP basado en el método del elemento finito (MEF) usando el programa ANSYS©, a fin de estudiar diferentes escenarios de daño, incluidos daño en el tablero y daño en los tirantes (simulando un caso real de falla de un tirante que colapsó en el puente en el año 2015: tirante 1 de la semiarpa 5 - T1S5). Las respuestas transitorias numéricas obtenidas mientras una fuerza se mueve en diferentes nodos a lo largo del tablero del puente (simulando un vehículo que pasa a través del puente), así como las señales experimentales, se posprocesaron con un código escrito en MATLAB©, el cual proporciona la energía wavelet (EW) y determina si existe algún daño y su ubicación. El MAEW consiste en medir y registrar las señales de vibración (desplazamiento o aceleración) en diferentes puntos distribuidos uniformemente a lo largo del tablero del puente, mientras un vehículo con velocidad baja y constante cruza el puente; luego esas señales y las correspondientes del puente sano (baseline o de referencia) se restan y la Continuous Wavelet Transform (CWT) se aplica tanto a las señales sanas como a las restadas, para obtener los correspondientes diagramas de colores tridimensionales con una amplia gama de escala. Posteriormente, la comparación entre los diagramas CWT sanos y posiblemente dañados (restados) debe proporcionar evidencia sobre dónde se encuentra el daño (en caso de existir) y, por lo tanto, los efectos de borde deben eliminarse mediante las extensiones de las señales en ambos lados (izquierdo y derecho), y debe considerarse un rango conveniente de escala para aclarar los diagramas CWT y hacer más notoria la presencia de daño. Finalmente, la EW se obtiene calculando el área bajo la curva para el rango de escala seleccionado y a lo largo del tablero del puente. La energía de un puente sano es baja y plana, mientras que para un puente dañado existe acumulación de EW en la ubicación del daño, sin importar si se considera cada medición individual o el promedio de todas las mediciones. Este método es más eficiente mediante la aplicación de un filtro adecuado en las señales antes de la resta y seleccionando la onda madre (mother wavelet) más conveniente (filtro Savitzky-Golay y Mexican hat mother wavelet, para los casos estudiados). Independientemente de que el MAEW sea útil como una prueba controlada y que la falla del PRP haya sucedido antes de que se pudiera aplicar este método, los datos adquiridos para el PRP cuando estaba sano y cuando se rompió un tirante se analizaron con este método usando las mediciones registradas por el sistema de monitoreo y la detección de daño fue posible. Por lo tanto, este método es prometedor para aplicarse sistemáticamente en los puentes principales del país y evitar accidentes como el ocurrido en el PRP.

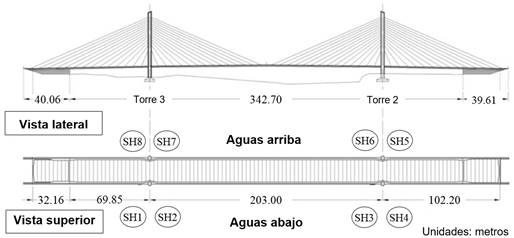

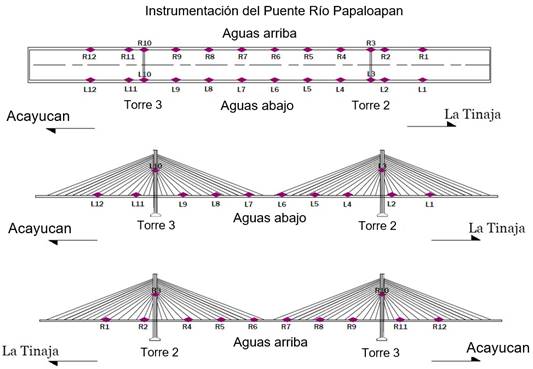

1. Descripción del Puente Río Papaloapan. El Puente Río Papaloapan (PRP) es un puente atirantado construido en 1994 y se encuentra ubicado en el Estado de Veracruz, México (ver figura 2). Tiene una longitud total de 407.21 m y un claro principal de 203 m, con 112 tirantes distribuidos en 8 semiarpas indicadas con la nomenclatura SH en la figura 3. Cada semiarpa está constituida por 14 tirantes, siendo el primer tirante, identificado con el número 1, el más corto; y el último tirante, identificado con el número 14, el más largo. Con el fin de anclar los tirantes en las torres se utilizan sistemas de anclaje superior, cuyo diseño consiste en una placa de acero soldada a los elementos de anclaje, los cuales son cilíndricos por un lado y planos por el lado soldado. El lado cilíndrico está roscado para atornillar el collar que sujeta el tirante en la parte superior [5].

Este puente, hasta ahora, ha tenido dos fallas principales en los elementos de anclaje superior. El primer accidente ocurrió en enero de 2000, cuando el tirante T11S7 (correspondiente al tirante 11 de la semiarpa 7) colapsó debido a deficiencias micro estructurales del acero usado para su elemento de anclaje superior. A pesar de la calidad del acero, un proceso de fundición deficiente resultó en un material frágil de baja tenacidad con una microestructura de gran tamaño de grano (ASTM 2) y un alto contenido de poros e inclusiones [6, 7]. En este caso, los defectos en la zona afectada por el calor crecieron debido a la fatiga hasta la fractura completa [8]. Desafortunadamente, ningún sistema SHM estaba implementado cuando ocurrió este accidente. Después de la primera falla del puente, se instaló en 2013 un sistema SHM de alcance completo y el PRP se convirtió en el primer puente atirantado en México con un sistema de monitoreo remoto de alcance completo. El diseño del sistema se basó en sensores FBG (Fiber Bragg Grating) y se configuró en tres subsistemas: sensores, monitoreo local y fotovoltaico. El subsistema de sensores se compone de 24 sensores de deformación, 24 acelerómetros, un sensor de desplazamiento, ocho sensores de inclinación y cinco sensores de temperatura, todos FBG; el subsistema de monitoreo local incluye un interrogador FO, un multiplexor y una computadora; y el subsistema fotovoltaico tiene 96 celdas solares, 36 baterías de ciclo profundo y sus controladores. Además, el sistema SHM incluye dos cámaras de video, una estación meteorológica y una estación sismológica. El sistema SHM se comunica vía satélite al Instituto Mexicano del Transporte. Los sensores se distribuyeron para analizar la dinámica del tablero del puente y de las cuatro torres; así, 10 galgas extensométricas están ubicadas debajo de cada una de las vigas principales del tablero del puente, y una en el costado a media altura de cada torre. En la parte superior de cada una de las cuatro torres, se encuentran dos sensores de inclinación y dos acelerómetros. Los otros 16 acelerómetros se colocaron a la mitad de los tirantes 4 y 11 de cada semiarpa (figura 4). Aunque el sistema completo SHM descrito anteriormente estaba funcionando en el puente antes de que ocurriera la segunda falla, el daño no se detectó. Desde que se implementó el sistema SHM, se ha llevado a cabo un seguimiento histórico detallado de los valores de los parámetros típicos, tales como frecuencias naturales, formas modales, deformaciones, inclinaciones y tensión de los tirantes; sin embargo, ninguno de ellos tuvo variaciones anormales para advertir que había un elemento importante dañado. Por lo tanto, en este trabajo se propone un método para la identificación de daño y evitar fallas en los puentes.

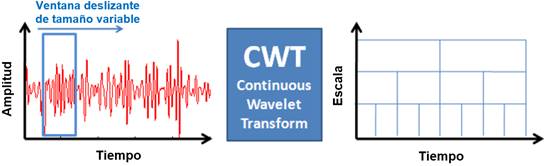

2. Continuous Wavelet Transform (CWT). Una wavelet es una oscilación en forma de onda con una amplitud que comienza en cero, aumenta y luego disminuye de nuevo a cero; es decir, las wavelets son pequeñas ondas (señales) altamente localizadas en el tiempo que descienden rápidamente a cero después de algunas oscilaciones, y tienen un valor promedio nulo, como las señales grabadas por un monitor cardíaco. En general, las wavelets están diseñadas intencionalmente para tener propiedades específicas que las hacen útiles para el procesamiento de señales. La Wavelet Transform (WT) es una de las técnicas más importantes en el procesamiento de señales para construir un marco en la identificación de propiedades modales. Como herramienta de análisis de tiempo-frecuencia, WT tiene la ventaja de tratar con señales no estacionarias, transitorias y no lineales. La Continuous Wavelet Transform (CWT) es una de las formas más utilizadas de WT, la cual proporciona una representación en tiempo-frecuencia de una señal mediante el uso simultáneo de una técnica de ventanas de tamaño variable (ver figura 5). La CWT descompone la señal en una serie de pequeñas ondas o "wavelets"; esas wavelets pueden ser funciones reales o complejas, y existe una familia de wavelets disponible. Para cada aplicación, una determinada wavelet puede ser más apropiada que otras, pero en general, para encontrarla, se requiere un proceso de prueba y error. La wavelet seleccionada se llama mother wavelet (onda madre) y puede ser una función del espacio o el tiempo. Así, la CWT se genera eligiendo una simple mother wavelet, y luego formando una familia continua de wavelets trasladando y dilatando la mother wavelet; esto se utiliza para evaluar secuencialmente la similitud entre la mother wavelet y una parte de la señal que se analizará en todo el tiempo. Las wavelets con escalas más finas son un indicador de información de alta frecuencia de la señal, mientras que las wavelets con escalas más gruesas son apropiadas para capturar componentes de baja frecuencia. Como resultado, cualquier irregularidad o discontinuidad en las señales, que no son visibles fácilmente mediante inspecciones visuales o métodos convencionales, puede exhibir valores altos de coeficientes a través de la CWT [10].

Figura 5. Representación de la CWT, mostrando su capacidad para exhibir características de multi resolución de una señal usando una wavelet de tamaño variable.

De esta manera, la CWT se utiliza para construir una representación en tiempo-frecuencia de una señal que ofrece muy buena localización en tiempo y frecuencia. La CWT es una herramienta para mapear los cambios de propiedades de señales no estacionarias. Entonces, una función mother wavelet se define como [11]:

la cual está limitada en el dominio del tiempo.

Es decir,

Como indican las propiedades de traslación y dilatación, la mother wavelet puede formar un conjunto base denotado por:

donde

A través de esta transformada, es posible

mapear una señal unidimensional Si

donde

Para el propósito particular de este trabajo, se probaron todos los tipos de mother wavelets que se pueden implementar con MATLAB© (alrededor de 90), y se descubrió que la mother wavelet del sombrero mexicano (Mexican hat) era la más útil debido a sus propiedades satisfactorias. La función de este tipo de mother wavelet es:

El apodo de "sombrero mexicano" se debe a que la forma de la función es como un típico sombrero mexicano. Finalmente, para estimar la EW, que es el parámetro que indica si existe un daño y su ubicación utilizando el MAEW, el área bajo la curva generada por los coeficientes wavelets a lo largo del rango seleccionado de la escala debe calcularse para cada punto del tablero del puente (es decir, de Lmin a Lmax, donde L es la longitud total considerada para el tablero del puente), como se representa en la siguiente ecuación sólo para un punto de L:

donde smin y smax son los

valores mínimo y máximo de escala, respectivamente, del rango de escala

seleccionado; mientras que

3. Modelo de elementos finitos. Para el desarrollo numérico de esta investigación, se elaboró un código MEF (método del elemento finito) llamado "BRITRANSYS" en ANSYS©(V 14.0), conformado por dos partes: a) un modelo detallado basado en las características del PRP con la posibilidad de incluir diferentes tipos de daño, como daño en el tablero y tirantes; b) la solución y respuestas transitorias obtenidas mientras una carga (fuerza) se mueve en diferentes nodos a lo largo de cualquier sección o todo el tablero del puente (simulando un vehículo que pasa por el puente). Se pueden considerar diferentes velocidades y pesos para el "vehículo" y las respuestas dinámicas (desplazamientos y aceleraciones) se pueden obtener en cualquier nodo del modelo. En cuanto al modelo MEF, el código ANSYS APDL© se construyó de la siguiente manera: la geometría del modelo del PRP se creó en AutoCAD©, luego se convirtió en comandos APDL© a través de una hoja Excel© en forma de coordenadas de keypoints (puntos clave); se definieron keypoints iniciales y finales para cada línea. La escritura de comandos para áreas se realizó mediante el uso de comandos APDL© simples, principalmente "* DO". Se utilizaron tres tipos diferentes de elementos para construir el modelo: BEAM188 para las torres, vigas principales y vigas transversales; SHELL181 para la losa/tablero, y LINK180 para los tirantes. Luego se definieron las propiedades del material para cada elemento estructural, así como las propiedades de la sección transversal. Cada tirante en el puente tiene valores específicos de área, masa y esfuerzo (relacionado con la tensión). Los datos de esfuerzo se cargaron al software en una matriz de vectores con 112 espacios; los espacios se llenaron cargando datos con el comando "*VREAD". Este comando toma los datos previamente almacenados en un archivo de extensión ".txt". Posteriormente, se asignaron los valores de área y masa a cada línea que corresponde a un tirante. Previamente, para mallar los elementos estructurales, sus atributos como área de sección transversal, material y tipo de elemento se asignaron a cada grupo de elementos estructurales diferentes. Una vez hecho esto, todo el modelo se malló para estar compuesto por 7,365 elementos y 8,053 nodos. Finalmente, se definieron las restricciones y el estado inicial que establece la tensión inicial de cada tirante. Para finalizar un modelo de puente base, se configuró el comando "SOLVE". Asimismo, para obtener las respuestas dinámicas de desplazamiento/aceleración, se definió un carril específico donde pasa la carga en movimiento, así como la sección longitudinal correspondiente del tablero del puente; luego, se crearon los respectivos nodos uno tras otro (en forma de línea recta) y numerados consecutivamente. Después de eso, la carga móvil que simula un vehículo se definió con valores específicos de peso y velocidad, y se colocó en cada nodo mediante la solución transitoria de ANSYS©. Finalmente, se establecieron las respuestas que se requerían obtener y los nodos donde se analizarían dichas respuestas; los datos correspondientes se guardaron en formato ".txt" para posprocesarse. La figura 6 muestra el modelo MEF sano. Este modelo MEF se calibró con resultados experimentales obtenidos del monitoreo real del PRP.

4. Metodología. La aplicación paso a paso del MAEW para detección y localización de daño en puentes consiste en: 1. Instrumentar el puente con sensores de aceleración o desplazamiento distribuidos proporcionalmente a lo largo del tablero. 2. Obtener las respuestas de vibración (desplazamiento o aceleración) para el puente sano (baseline) y para la condición actual del puente mientras un vehículo suficientemente pesado cruza con velocidad constante y baja. 3. Aplicar un filtro adecuado para eliminar la mayor cantidad de ruido en las señales (filtro Savitzky-Golay; orden: 2, longitud de ventana: 19). 4. Restar las señales actuales (probablemente dañadas) y las correspondientes señales sanas. 5. Aplicar la CWT y obtener los correspondientes diagramas de colores tridimensionales para las señales sanas y restadas. Se debe utilizar un amplio rango de escala, así como la mother wavelet adecuada (Mexican hat para el PRP) y el conveniente mapa de colores. 6. Eliminar los efectos de borde extendiendo las señales en ambos lados. 7. Una vez que se detecta un indicio de daño en los diagramas CWT de las señales restadas al compararlos con los de las señales sanas, seleccionar el rango de escala más conveniente. 8. Obtener los diagramas CWT para las señales sanas y restadas sin efectos de borde y para el nuevo rango de escala conveniente (área de interés). 9. Obtener y graficar la energía wavelet (EW) para los casos sanos y restados (en cada posición de medición), la cual se calcula a partir de los diagramas CWT mediante el área bajo la curva de los coeficientes a lo largo del rango de escala seleccionado y para cada punto del tablero del puente. 10. Obtener y graficar la EW promedio considerando todas las posiciones de medición para el caso baseline y el caso actual (restado). 11. Comparar la EW promedio para el caso sano y el caso actual (restado). Si son similares, el caso actual también estará sano; de lo contrario, si hay un aumento súbito de EW, el caso actual estaría dañado y la posición del daño se determinará por la posición del valor máximo de la cresta de acumulación de EW (correspondiente a la posición del vehículo en el puente). Cabe señalar que, una vez realizada la caracterización del puente a estudiar y conocidos los efectos de todos los posibles daños con este método, los pasos que incluyen la selección conveniente de filtro, rango de escala y mother wavelet se eliminarían y el diagnóstico sería más rápido.

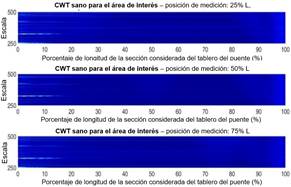

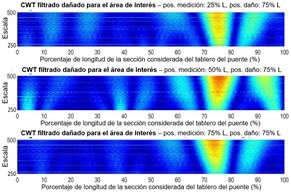

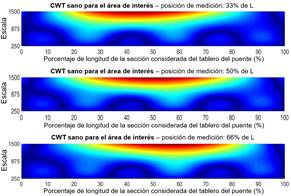

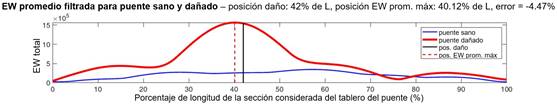

5. Resultados. 5.1. Resultados numéricos. Siguiendo la metodología presentada en la sección 4 y aplicándola en el modelo MEF, se puede observar en la figura 7a que para el caso de puente sano no existe evidencia de daño en los diagramas CWT para ninguna de las tres posiciones de medición; mientras que para el caso de puente con tablero dañado a 0.75L (simulado al reducir un 30% el área de la sección transversal en el 5% de los 203 m de longitud del tablero del puente entre torres) la presencia del daño es clara, con indicadores evidentes de altos coeficientes wavelets (energía) alrededor de la ubicación del daño (ver figura 7b). Cabe señalar que la identificación del daño es posible incluso si las mediciones se alejan significativamente de la posición del daño; sin embargo, cuanto más cerca esté la medición a la posición del daño, mayor será la energía. Por otra parte, en la figura 8 se muestra la correspondiente EW promedio para puente sano y puente con tablero dañado a 0.75L para los tres escenarios de señales (original, ruidosa y filtrada), indicando el respectivo porcentaje de error en la localización del daño. En esa figura se puede observar que la EW para los casos sanos es muy baja y plana; mientras que, para los casos dañados, la acumulación de EW siempre está alrededor de la ubicación del daño y su magnitud es mucho mayor en comparación con los casos sanos. Los porcentajes absolutos de error para la identificación de daño fueron 0.10%, 0.73% y 0.31% para las señales originales, ruidosas y filtradas, respectivamente.

Figura 7. Diagramas CWT a partir de las señales de aceleración para el área de interés para: (a) puente sano y (b) puente con tablero dañado a 0.75L. Tres diferentes posiciones de medición para cada caso (de arriba a abajo: 0.25L, 0.50L y 0.75L).

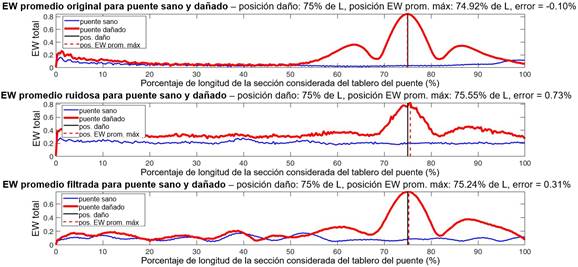

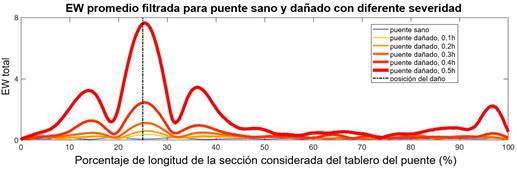

Figura 8. EW total promedio a partir de las señales de aceleración para puente sano y puente con tablero dañado a 0.75L. Tres diferentes condiciones de las señales (de arriba a abajo: original, ruidosa y filtrada). Asimismo, para cuantificar la severidad del daño y estudiar otra posición de daño, cinco magnitudes diferentes de este tipo de daño en el tablero del puente se simularon al 25% de L, reduciendo la sección transversal 10%, 20%, 30%, 40% y 50% en la zona del daño (es decir, 0.10h, 0.20h, 0.30h, 0.40h y 0.50h, donde h es la altura del tablero). En la figura 9 se muestra la EW promedio sana y todas las EW promedio dañadas en la misma gráfica para una visualización más fácil del impacto de la magnitud del daño en la EW y la sensibilidad de este método. Todas las magnitudes de daño pueden diferenciarse claramente entre sí y también respecto al caso sano. Además, resulta evidente que la EW se incrementa a medida que aumenta la gravedad del daño. Por lo que con esta gráfica se demuestra que con el MAEW se puede detectar, localizar y cuantificar daño.

Figura 9. EW total promedio a partir de las señales de aceleración filtradas para puente sano y puente con tablero dañado a 0.25L con diferente severidad.

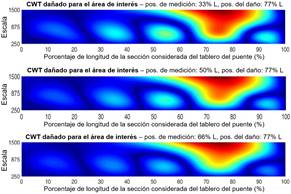

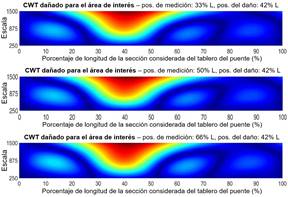

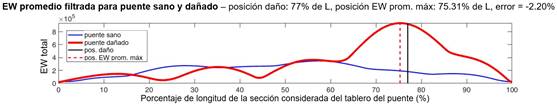

Finalmente, con respecto a la parte numérica de esta investigación, se estudió otro tipo de daño (tirante dañado), analizando para ello tres casos: puente sano, puente con tirante dañado T1S5 y puente con tirante dañado T10S7; considerando la longitud total del puente (407.21 m) y estableciendo los puntos de medición a 0.33L, 0.50L y 0.66L. El caso del tirante dañado T1S5 corresponde con el caso real analizado en la siguiente sección, donde el tirante 1 de la semiarpa 5 colapsó y cuya falla se describió previamente. El anclaje de este tirante en el tablero (de acuerdo con la vista lateral de la figura 3 de izquierda a derecha) se encuentra a 0.77L y no se definió un punto de medición numérico en esta ubicación (el más cercano a 0.66L que representa 42 m de distancia). La tensión de este tirante se redujo en un 40%. En cuanto al tirante dañado T10S7, el tirante número 10 de la semiarpa 7 está anclado a 0.42L (prácticamente entre el primer y segundo punto de medición numérico con alrededor de 32 m de distancia) y su tensión se redujo en un 50%. El propósito de este último caso fue analizar otra ubicación de tirante dañado y otra magnitud de pérdida de tensión. En la figura 10, se muestran los diagramas CWT de señales originales, sin efectos de borde y para el área de interés para puente sano, puente con tirante dañado a 0.77L y puente con tirante dañado a 0.42L. En la figura 11, se presenta la EW total promedio y filtrada para cada caso de tirante dañado comparado con el caso sano. Para el tirante dañado T1S5 (a 0.77L), el porcentaje de error en la localización del daño fue de 2.20%; por otro lado, la máxima EW de la curva dañada fue aproximadamente 2.5 veces la máxima EW del caso sano y la misma magnitud (2.5) mayor con respecto a la segunda cresta más grande de la misma curva dañada; es decir, la cresta de máxima acumulación de EW que indica la ubicación del daño a 0.77L es lo suficientemente alta como para distinguirse de la segunda cresta más alta de la misma curva y la primera cresta más alta de la curva sana. Para el caso de tirante dañado a 0.42L, la máxima EW aumentó 1.6 veces respecto al valor correspondiente para tirante dañado a 0.77L, lo que puede deberse a la posición más crítica de este tirante y a un mayor porcentaje de pérdida de tensión; el porcentaje de error en su localización de daño también fue muy aceptable (4.47%) considerando que se agregó ruido a las señales y luego se filtraron. Así entonces, también se puede detectar y localizar tirantes dañados en diferentes posiciones y con diferente magnitud de daño aplicando el MAEW.

(a)

Figura 10. Diagramas CWT a partir de las señales de desplazamiento originales para el área de interés: (a) puente sano, (b) puente con tirante dañado a 0.77L y (c) puente con tirante dañado a 0.42L. Tres diferentes posiciones de medición para cada caso (de arriba abajo: 0.33L, 0.50L y 0.66L).

(a)

(b) Figura 11. EW total promedio a partir de las señales de desplazamiento filtradas para: (a) puente sano vs. Puente con tirante dañado a 0.77L y (b) puente sano vs. Puente con tirante dañado a 0.42L.

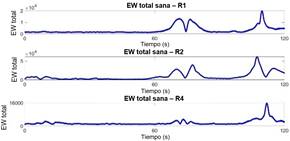

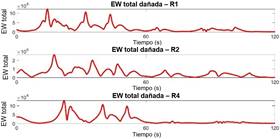

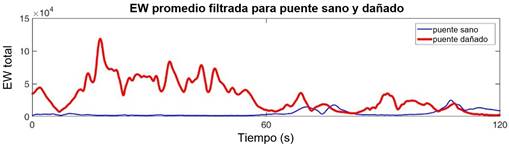

5.2. Resultados experimentales en el PRP. Para estudiar un caso de falla real en el PRP, se analizaron los datos disponibles más útiles adquiridos durante el monitoreo de la segunda falla principal del PRP ocurrida el 10 de junio de 2015 (colapso del tirante T1S5), y se compararon con los respectivos del puente cuando se aseguró que estuviera sano (baseline) el 22 de agosto de 2014. Estos datos corresponden con las mediciones con tráfico aleatorio obtenidas en el tablero con galgas extensométricas (125 Hz de frecuencia de muestreo) en los puntos de medición R1, R2 y R4 (ver figura 4). Las EW totales obtenidas de los correspondientes diagramas CWT para cada punto de medición de caso sano y dañado se muestran en la figura 12; mientras que en la figura 13, se expone en la misma gráfica la EW total promedio correspondiente para el caso sano y para el caso dañado. Las EW para mediciones individuales son claramente mayores para los casos dañados (figura 12) y la máxima EW total promedio es casi cinco veces mayor para el caso dañado con respecto al caso sano (figura 13). Además, se puede notar en la figura 12 que la mayor EW para el caso dañado se obtuvo para el punto de medición más cercano al daño (R2), es decir, la ubicación de esta medición era la más cercana al anclaje del tirante T1S5 en el tablero. Estos resultados tuvieron que alertar de que el puente estaba dañado debido al incremento significativo de la EW con respecto al caso baseline y tuvieron que sugerir que el daño estaba ubicado alrededor de R2. Por tanto, independientemente de la aleatoriedad del tráfico, se observaron EW significativamente mayores para el puente dañado y la detección y localización del daño fueron posibles.

Figura 12. EW total a partir de las señales experimentales filtradas para: (a) puente sano y (b) puente con tirante dañado T1S5. Tres diferentes posiciones de medición para cada caso (de arriba abajo: R1, R2 y R4).

Figura 13. EW total promedio a partir de las señales experimentales filtradas para puente sano vs. Puente con tirante dañado T1S5.

6. Conclusiones. La aplicación del MAEW en un modelo calibrado MEF de un puente atirantado (PRP) proporcionó resultados promisorios para detectar diferentes tipos de daño, tales como daño en el tablero y tirantes. El uso de pocos puntos de medición distribuidos a lo largo de un puente para detectar daño, junto con la precisión en la localización del daño, hacen que este método sea atractivo para implementarse en puentes reales con un bajo costo. Adicionalmente, se demostró la sensibilidad de este método para detectar daño en las primeras etapas y la capacidad de diferenciar diversas posiciones y severidades de daño. Los resultados obtenidos con señales reales adquiridas del PRP sano y dañado sugirieron que el MAEW puede evitar colapsos de puentes, ya que se detectó y localizó un tirante dañado incluso cuando las señales no eran las más recomendables a partir de una prueba controlada.

7. Agradecimientos. Se reconoce la participación y se agradece la asesoría técnica del Dr. Francisco Javier Carrión Viramontes para el desarrollo de este estudio. Asimismo, se reconoce y agradece el apoyo del Consejo Nacional de Ciencia y Tecnología (CONACYT) a través del Proyecto No. 34/2018 del Programa “Cátedras CONACYT”.

8. Referencias. [1] M. Davey, M.L. Wald, Potential flaw is found in design of fallen bridge, The New York Times, Agosto 8, 2007. [2] C.R. Farrar, K. Worden, An introduction to structural health monitoring, Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 365, 303–315, 2007. [3] C.R. Farrar, N.A. Lieven, Damage prognosis: the future of structural health monitoring, Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Science, 365, 623–632, 2007. [4] X. Kong, C.-S. Cai, J. Hu, The state-of-the-art on framework of vibration-based structural damage identification for decision making, Applied Sciences, 7(497), 1–31, 2017. [5] M.A. Astiz, Composite construction in cable-stayed bridge towers, The International Conference on Composite Construction-Conventional and Innovative, Innsbruck, Austria, 1997. [6] ASTM Standard A148/A 148M-15a. Standard specification for steel castings, high strength, for structural purposes, ASTM International, West Conshohocken, Pensilvania, EUA, 2015. [7] A. Aguirre, J. Carbajal, Análisis en el tirante 11 del Puente Papaloapan, Corporación Mexicana de Investigación de Materiales S.A. de C.V., Reporte interno AF-IFT/00087, Saltillo, Coahuila, México, 2000. [8] A. López, C. Poblano, Análisis de falla y pruebas de fatiga del anclaje desprendido del tirante 11, lado agua, torre 3, del Puente Río Papaloapan, Instituto Mexicano del Transporte, Reporte interno EQ001/00, Sanfandila, Querétaro, México, 2000. [9] J. Terán, M. Arroyo, M. Lomelí, M. Martínez, Análisis de falla del elemento de sujeción del tirante 1, semiarpa 5, Instituto Mexicano del Transporte, Informe de servicio E-010/2015, Sanfandila, Querétaro, México, 2015. [10] K. Liew, Q. Wang, Application of wavelet theory for crack identification in structures, Journal of Engineering Mechanics, 124(2), 152–157, 1998. [11] C.L. Liu, A Tutorial of the Wavelet Transform, 25–28, 2010.

MACHORRO J. Manuel QUINTANA J. Antonio HERNÁNDEZ Jorge GASCA Héctor . |