|

|||||||||||||||||||||||||||

Introducción La infraestructura vial de México, como los puentes, se ve afectada continuamente por las condiciones ambientales (fenómenos meteorológicos extremos), daños causados por accidentes y por las condiciones normales de operación de la estructura. Por lo tanto, es importante tener una evaluación del desempeño y la integridad de los elementos estructurales de dicha infraestructura.En ocasiones esta evaluación da como resultado una calificación deficiente, que implica el cierre completo o parcial con restricción del paso a ciertas configuraciones vehiculares para evitar el riesgo de fallas en la estructura que incluso podrían ser catastróficas. Este tipo de escenarios han hecho que los ingenieros consideren la necesidad de implementar nuevas técnicas de inspección de daño. Las técnicas de evaluación no destructivas (END), utilizadas ampliamente en las industrias aeroespacial, petrolera y de tanques a presión, se han adaptado para permitir la incorporación para monitorear, detectar y hacer predicciones que pueden ayudar a extender la vida útil de los elementos de una estructura civil. De las muchas técnicas de END disponibles, destaca la prueba de emisión acústica (EA), ya que ésta es una herramienta no destructiva que se puede utilizar para evaluar materiales sometidos a carga viva, sin tener que interrumpir su operación. Dichos materiales generan ondas elásticas transitorias, por la liberación de esfuerzos, o energía de una o varias fuentes localizadas dentro del material. Por lo tanto, la técnica se puede usar para “escuchar” eventos que llevan a la falla de un material utilizando sensores que actúan como un estetoscopio. Algunas de las aplicaciones exitosas de EA han sido para detectar y localizar defectos activos [1]; detectar fallas por agrietamientos, fatiga en estructuras aeroespaciales y otras; caracterizar los mecanismos de daño variante [2]; y monitorear el agrietamiento por corrosión bajo tensión [3]. Para los puentes, aunque se han realizado muchas inspecciones exitosas utilizando la técnica [4], no ha habido ninguna metodología que especifique el procedimiento para llevar a cabo una prueba de EA. Los puentes son principalmente de acero y/o concreto. Se sabe que estos materiales, al someterse a las condiciones de cargas que existen en los puentes emiten energía en forma de ondas elásticas debido a los diversos mecanismos de daño en el material. Estas ondas son captadas por sensores en la superficie del material. La evaluación de estas señales brinda una imagen general sobre la condición del elemento estructural analizado y ayuda a los ingenieros a priorizar la reparación y el mantenimiento, conociendo los elementos más críticos.

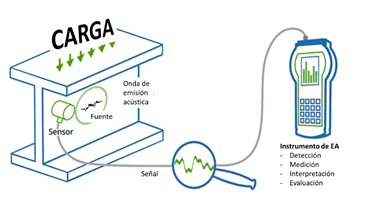

1. Emisiones Acústicas. 1.1 Concepto de la emisión acústica. El término de emisión acústica (EA), se utiliza para describir tres situaciones: un proceso físico, un tipo de señal y un método de END. Desde el punto de vista del proceso físico, la EA consiste en la liberación espontánea de energía de los materiales cuando están sometidos a ciertos estímulos (deformaciones y procesos de fractura). Formalmente definida, según la norma ASTM E1316 [5], las emisiones acústicas comprenden la clase de fenómenos en donde las ondas elásticas transitorias, son generadas por la rápida liberación de energía dentro del material. Estas ondas elásticas se conocen como emisiones acústicas. En la Figura 1 se ilustra la generación de la onda de EA por una fuente, al someter el material a una carga. Las ondas elásticas se propagan dentro del material y, eventualmente alcanzan la superficie de éste, produciendo pequeños desplazamientos temporales de su superficie detectados por los sensores.

Figura 1. Fuente de EA generando una onda de EA por una carga del material. Cadena del proceso de EA: sensor, señal de EA, sistema de adquisición [6].

El método de evaluación no destructiva por emisión acústica es reconocido por su elevada capacidad para monitorear la integridad estructural en tiempo real, detectar la aparición de defectos y fallas incipientes, así como para la caracterización de materiales. Este método, a diferencia del método de UT (ultrasonido) o del método de RT (radiografía), es pasivo en el sentido de que no hay que excitar el elemento de ensayo con ninguna onda ya que solamente se reciben las ondas de EA cuando se somete el elemento estructural a esfuerzos. En este sentido, el método de EA difiere de otros métodos en dos aspectos fundamentales: 1. La onda de EA se origina en el elemento inspeccionado. 2. Detecta movimientos en tiempo real (procesos dinámicos), y no discontinuidades geométricas sin movimiento o avance, previamente existentes en el material. La evolución de grietas y la deformación plástica de materiales son fuentes tradicionales y muy importantes de ondas de EA. Se trata de una tecnología con un gran potencial de uso en un amplio rango de aplicaciones en el ámbito de END, entre las que se pueden citar: a) Diagnóstico de tanques a presión y depósitos de almacenamiento. b) Componentes sometidos a tensión mecánica o estructuras completas de materiales compuestos o plásticos reforzados con fibras, como es el caso de la industria aeronáutica y más recientemente en obras de ingeniería civil. c) Monitoreo de estructuras de ingeniería civil, especialmente en materiales con concreto armado y acero como son puentes, túneles, edificios, etc. d) Investigación de las propiedades de los materiales. Mecanismos de falla y comportamiento frente al daño. e) Control e inspección de calidad de diferentes procesos, por ejemplo: soldadura, secado de madera, inspección de componentes cerámicos, inspección de recubrimientos, etc. f) Detección de fugas y localización de éstas en tiempo real, ya sea en pequeñas válvulas o hasta en fondos de grandes tanques, o en tuberías enterradas. La EA es un método no direccional en el sentido de que la energía liberada por la fuente de EA lo hace en todas las direcciones, es decir, un sensor colocado en cualquier punto cercano a la fuente puede detectar la EA resultante. Esta habilidad es otra gran diferencia con otros métodos de END los cuales, usan en gran medida, el conocimiento a priori de la probable localización y orientación de la discontinuidad. Entre las ventajas de este método se pueden citar las siguientes: · Es dinámico, ya que proporciona en tiempo real el crecimiento de una falla bajo una tensión estructural impuesta. Las discontinuidades estáticas no generan EA. · Puede detectar y evaluar la magnitud de discontinuidades a través de toda la estructura en un solo ensayo. · Puede detectar discontinuidades dinámicas en zonas inaccesibles que otros métodos no pueden, ya que sólo se requiere un acceso limitado. · Puede usarse para prevenir fallas catastróficas de sistemas con discontinuidades desconocidas.

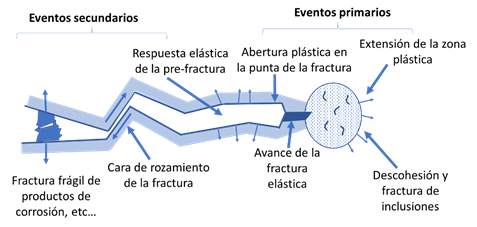

1.2 Fuentes de emisiones acústicas. Los cambios de deformación o carga en materiales sólidos producen diferentes tipos de fuentes de ondas de EA. Existe un amplio rango de posibles fuentes de eventos de EA y se pueden clasificar en dos tipos, eventos primarios y secundarios, siendo las más importantes las siguientes (Figura 2) [7]: · Eventos primarios: Degradación de materiales y procesos de falla, tales como crecimiento de grietas, deformaciones, formación de huecos, corrosión, fracturas de segunda fase y descohesión fibra/matriz en materiales compuestos. · Eventos secundarios: Procesos tribológicos, especialmente fricción entre superficies como las caras de una fractura, cohesión y descohesión de productos de corrosión, fugas de líquidos o gases, procesos de soldadura y detección de piezas sueltas.

Figura 2. Fuentes primarias y secundarias de EA [7].

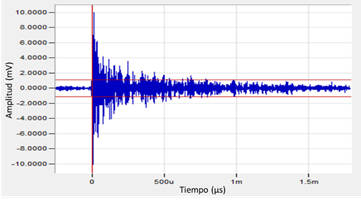

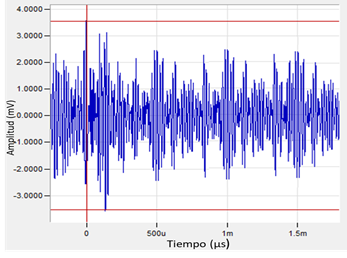

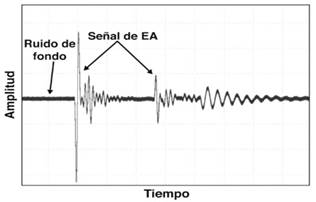

1.3 Características de una onda de EA. La onda elástica se adquiere por un sensor colocado en la superficie del material, ésta se convierte en una señal de EA, medida en volts. Básicamente existen dos tipos de señales de EA, señales transitorias (Figura 3) y señales continuas (Figura 4). Las señales transitorias tienen un inicio y un final bien definidos respecto al ruido de fondo, y por lo tanto una duración bien definida. Por otro lado, las señales continuas presentan variaciones en su amplitud y frecuencia a lo largo del tiempo, no tienen un principio ni un final bien definido, y sólo se presentan mientras el proceso que las genera está activo.

Figura 3. Señal de EA transitoria.

Figura 4. Señal de EA continua.

Las señales transitorias se pueden generar por grietas activas o por roturas de fibras en los materiales. Las señales continuas se generan, por ejemplo, durante procesos de fricción, flujo de fluidos, fugas de líquidos, o deformación de materiales. En la mayoría de los casos, las señales de EA son una mezcla de señales transitorias y señales continuas, haciendo complicado el análisis. Un aspecto fundamental en un sistema de EA, es la detección de las señales respecto al ruido de fondo (Figura 5). Para ello se usan umbrales de detección, los cuales generalmente se definen por el inspector. Cuando dicha señal pasa el umbral se genera un registro, así se aíslan las diferentes señales de interés del ruido de fondo, a estas señales se les conoce como Hits.

Figura 5. Detección de señales respecto al ruido de fondo [7].

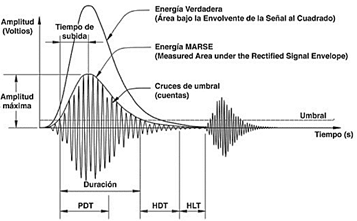

Un Hit se puede definir e identificar de acuerdo a los valores que se establezcan para los parámetros de las señales acústicas que lo componen (Figura 6) y la elección de estos parámetros es de suma importancia en la evaluación por EA.

Figura 6. Parámetros usados para la definición del Hit (PDT, HDT, HLT)

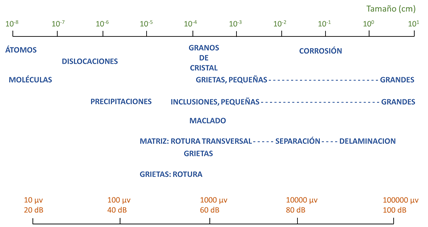

Los parámetros más importantes para registrar y que definen a un Hit son: - Amplitud: es el voltaje más alto (amplitud pico) en la representación voltaje-tiempo (Figura 6), sus unidades son dBAE. La amplitud de la señal está íntimamente ligada, aunque no es la única variable con la magnitud y la dimensión de la fuente de EA que la ha generado. La Figura 7 muestra de manera genérica esta relación, donde puede observarse que, los efectos de fuentes de orden molecular, producen amplitudes bajas del orden de 20 dB. Por el contrario, fracturas de dimensiones del orden de mm o cm, producen señales de EA entre 80 y 100 dB.

Figura 7. Relación entre el tamaño de fuente y la amplitud de la señal de EA generada, para diferentes tipos de fuentes habituales.

- Energía MARSE (Measured Area under Rectified Signal Envelope): Se define como el área bajo la envolvente de la señal rectificada, sus unidades son Volts por segundo (Vs). - Cuentas o Pulsos: Es el número de veces que la señal cruza un umbral establecido en una polaridad. - Cuentas hasta el pico: Son las cuentas contabilizadas, únicamente desde que la señal cruza el umbral hasta que se alcanza el máximo de la señal. - Duración: Intervalo de tiempo entre la primera y la última vez que la señal discreta cruza el umbral de detección. Sus unidades típicamente son microsegundos (µs). - Tiempo de subida (Rise Time): Intervalo de tiempo entre el primer cruce del umbral y la amplitud máxima de la señal discreta (µs). - HDT (Hit Definition Time) o DDT (Duration Discrimination Time): Si no hay más cruces en el umbral durante este tiempo, se considera que el Hit ha finalizado. - HLT (Hit Lockout Time) o RT (Rearm Time): Es el tiempo que tiene que pasar después de haber detectado un Hit y antes de que se pueda detectar uno nuevo. - PDT (Peak Definition Time): Es el tiempo que se usa con el objetivo de encontrar el verdadero pico de amplitud de la señal.

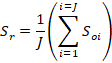

1.4 Criterio de evaluación. El primer paso para la evaluación de un elemento por EA, es un análisis paramétrico, con el fin de identificar defectos o discontinuidades. Por ejemplo, el número de Hits registrados durante la prueba y, la duración de estos, dan un indicio de alguna discontinuidad incipiente. Aunque el análisis de estos parámetros es una buena medida cualitativa de la intensidad acústica registrada, resulta importante introducir en el análisis paramétrico, un índice que relacione estos parámetros con niveles de daño en el material. El índice de severidad está asociado a la energía de cada Hit, y se define como la fuerza promedio de la señal para cierto número de eventos acústicos, los incrementos en la magnitud de este índice están típicamente relacionados con el desarrollo y detección de daño estructural en el elemento evaluado. Este índice queda definido como:

Donde Soi representa la energía de la señal correspondiente al i-ésimo hit, donde el orden está basado en la magnitud descendente de la energía y J es una constante empírica que depende del tipo de material, para concreto J = 50 y para metales J = 10 [8].

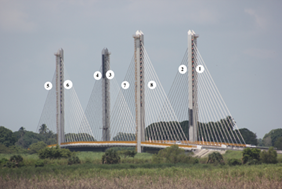

2 Caso de estudio – Puente Río Papaloapan. El Puente Río Papaloapan se localiza en el kilómetro 85 + 980 de la autopista la Tinaja-Acayucan, en el Estado de Veracruz, fue construido en 1994 y puesto en servicio en 1995, es de tipo atirantado, con un claro máximo de 203m y una longitud total de 407m. El puente tiene 112 tirantes distribuidos en 8 semi-arpas con 14 tirantes cada uno. Para simplificar la identificación, las semi-arpas fueron etiquetadas de la 1 a la 8 según se indica en la Figura 8 y los tirantes fueron marcados del 1 al 14, iniciando del más corto al más largo.

Figura 8. Semi-arpas del puente atirantado Río Papaloapan (la torre 2 es la de la izquierda).

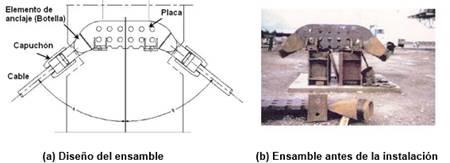

El diseño único del sistema de anclaje superior de los tirantes fue desarrollado por Astiz [9] y consiste en una placa de acero, soldada al elemento de anclaje, el cual es de forma cilíndrica en un lado donde va enroscado el capuchón que sostiene el tirante y plana, del otro lado en donde se une por soldadura a la placa(Figura 9). El puente tiene tres diseños diferentes para los elementos de anclaje superior: 26 son catalogados como tipo 1, 62 son del tipo 2 y 24 son del tipo 3, donde la diferencia principal radica en la longitud total del elemento de anclaje superior.

Figura 9. Ensamble del anclaje superior utilizado en el sistema de tirantes del Puente Río Papaloapan.

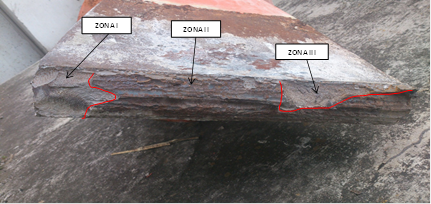

El 10 de junio de 2015, a las 7:35 am, se presentó la falla del elemento de anclaje superior del tirante 1 de la semi-arpa 5 (torre 2, aguas arriba, lado tierra) Ver Figura 9. Al realizarse el análisis de falla del elemento fracturado, se concluyó que la causa principal fue una deficiente soldadura que muy probablemente se aplicó con baja temperatura que impidió una adecuada fusión entre el material y la soldadura [10], generando una zona de concentración de esfuerzos que eventualmente desarrolló una grieta que creció y llegó a la falla después de 20 años de servicio. Al analizar la Figura 11, es fácil distinguir dos zonas en la superficie de fractura, una muy brillante (zonas I y III) que corresponde a la zona de fractura final por sobrecarga y una zona oscurecida por la oxidación por exposición al aire y agua por algún tiempo, que corresponde a la grieta que evolucionó en el tiempo por fatiga (zona II). Cabe mencionar que para llegar a la falla se tuvo que desarrollar una grieta de aproximadamente el 60% de la sección transversal de la pieza, lo que permite concluir que la capacidad estructural del material hubiese sido adecuada si se hubiera controlado adecuadamente el proceso de soldadura.

Figura 10. Elemento de anclaje del tirante 1, semi-arpa 5 que falló.

Figura 11. Sección de fractura del elemento de anclaje del tirante 1, semi-arpa 5.

Para evaluar el resto de los elementos de anclaje e identificar posibles fallas de dicha naturaleza, se usó EA y, como criterio de evaluación, se usó el índice de severidad. El mayor beneficio en la implementación de esta técnica en el puente, radica en el hecho de que permite inspeccionar el elemento de anclaje durante la operación del mismo, utilizando el flujo vehicular natural como generador de esfuerzo en la zona para su evaluación. Toda vez que las emisiones acústicas, por el hecho de generarse y propagarse a través de un medio continuo (elemento de anclaje), pueden determinar, según sus características, la evolución y el comportamiento de un material en la condición de carga en que se encuentre.

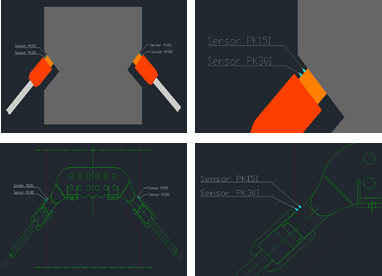

2.1 Instrumentación Puente Río Papaloapan. Para la instrumentación de los elementos de anclaje en las torres, se instalaron dos sensores acústicos ubicados en la zona no embebida en concreto entre la torre y la conexión del tirante (Figura 12).

Figura 12. Diagrama de colocación de los sensores de EA en el elemento de anclaje.

Uno de los sensores se ubicó prioritariamente en la zona aledaña a la torre, mientras que el otro se instaló cercano a la conexión del tirante, la función del segundo sensor, es ser un sensor “guardián”, para el filtrado de posibles señales de fricción mecánica de los torones que forman el tirante como se muestra en la Figura 11. Cabe mencionar que para la instalación de los sensores, se debe de utilizar un acoplante que garantice el correcto contacto entre la base cerámica del sensor y la superficie del elemento a medir. Para las inspecciones de los elementos de anclaje, se utilizó como acoplante grasa base silicona. Una vez colocados los sensores, se fijaron con cinta industrial (Figura 13) y se midió durante la noche por un tiempo aproximado de 12 horas.

Figura 13. Instalación de lo sensores en elementos de anclaje.

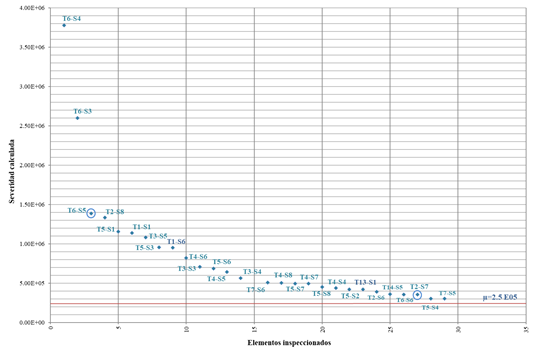

Después de adquirir toda la actividad acústica en los elementos de anclaje, se evaluó en cada uno el índice de severidad. El análisis de los índices de severidad se resume en la gráfica de la Figura 14. La línea que divide las zonas de severidad corresponde al valor promedio del índice de severidad de los 111 elementos de anclaje inspeccionados. Para establecer una correlación entre los defectos de la soldadura y el índice de severidad, e identificar los elementos más críticos, fueron descubiertos los elementos T6-S5 y T2-S7 los cuales se inspeccionaron con líquidos penetrantes y ultrasonido. La condición de la soldadura se calificó siguiendo los criterios del código AWS [11]. Al descubrirse los dos elementos de anclaje, se encontró que el T2-S7 contenía defectos pequeños que, según el criterio AWS, podían ser aceptados; sin embargo, se reemplazó por grietas superficiales. En tanto que el elemento de anclaje T6-S5 contenía un defecto en la raíz de la soldadura que aplicando el mismo criterio de AWS tenía que ser rechazado, implicando el cambio del elemento de anclaje. Con base a lo descrito anteriormente, se sabe que los elementos con valores de severidad cercanos o superiores al elemento de anclaje T6-S5, probablemente contengan defectos en la soldadura y sean rechazados aplicando el criterio del código AWS. Sin embargo, los que están por debajo de este elemento de anclaje y hasta el T2-S7, es posible que los defectos no lleguen a ser significantes y sean aceptables por el mismo criterio AWS.

Figura 14. Gráfica del índice de severidad de los elementos de anclaje más críticos.

Ante esta circunstancia, se ha propuesto la sustitución de 10 elementos de anclaje, comenzando por el de mayor severidad. El proceso de sustitución sugerido propone abrir la caja para descubrir la soldadura y permitir la inspección por líquidos penetrantes y ultrasonido para calificar la soldadura de acuerdo con los criterios AWS y obtener una correlación entre el índice de severidad acústica y los daños encontrados en los elementos de anclaje.

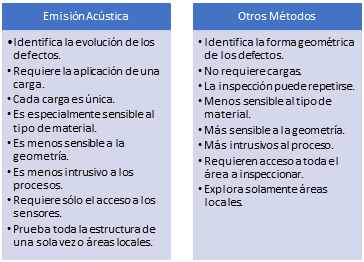

3 Conclusiones. La técnica de evaluación no destructiva basada en emisiones acústicas permitió verificar la integridad de los elementos de anclaje, sin que se interrumpiera la operación del puente durante la evaluación. Con la información obtenida se programó el mantenimiento preventivo de los elementos de anclaje con alta probabilidad de fallo (índice de severidad alto) garantizando la seguridad de los usuarios. Las principales ventajas de las EA frente a otras técnicas de evaluación no destructivas son (Figura 15):

Figura 15. Características de la EA frente a otros métodos de PND.

Los resultados obtenidos concluyen que, la técnica de EA, puede ser utilizada para evaluar componentes estructurales de puentes bajo condiciones de operación, mediante la calibración de los parámetros acústicos y a partir de pruebas de laboratorio que representan las condiciones de carga y materiales constitutivos de los elementos estructurales.

4 Agradecimientos. Se reconoce la participación y se agradece la asesoría técnica del Dr. Francisco Javier Carrión Viramontes y al Dr. Juan Antonio Quintana Rodríguez para el desarrollo de esta nota. Asimismo, se agradece al Consejo Nacional de Ciencia y Tecnología (CONACYT) por el apoyo otorgado a través del Programa "Cátedras CONACYT". Se agradece la colaboración del Dr. Miguel Martínez Madrid, Coordinador de Ingeniería Vehicular e Integridad Estructural del Instituto Mexicano del Transporte, por la revisión y las facilidades para la realización del presente trabajo.

5 Referencias.

HERNÁNDEZ Jorge Alberto MACHORRO José Manuel MARTÍNEZ Luis Alvaro HERNÁNDEZ Andrés |