|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Resumen Existen tres tipos de deterioros que se presentan en los pavimentos asfálticos los cuales son, 1) el agrietamiento por fatiga, debido a la aplicación repetida de las cargas del tránsito, 2) las deformaciones permanentes y 3) fracturamiento por bajas temperaturas, los últimos dos son debidos fundamentalmente a cuestiones de temperatura. En el presente trabajo los autores se avocan principalmente a estudiar la evolución y el ajuste de la reducción del módulo de rigidez de mezclas asfálticas ensayadas en vigas cargadas en cuatro puntos, basados en la metodología Empírico-Mecanicista Recursiva Incremental para el diseño de pavimentos flexibles denominada Calme en la cual las propiedades de los materiales para el pavimento son actualizadas en términos de daño debido a la degradación que sufre la mezcla tras la aplicación de las cargas. Se presentan resultados de diferentes mezclas asfálticas ensayadas en el Instituto Mexicano del Transporte los cuales corresponden tanto a módulos dinámicos como a ensayes de flexión en cuatro puntos. Se utiliza el modelo de daño por fatiga, propuesto por Calme para mezclas asfálticas en caliente, así mismo se muestran los resultados obtenidos para las diferentes mezclas asfálticas utilizadas en el estudio.

1. Introducción Actualmente existen diferentes metodologías para el diseño de pavimentos flexibles las cuales requieren como dato fundamental el módulo dinámico de la mezcla a utilizar. Quizá la más conocida es la Guía de Diseño de Pavimentos Empírica-Mecanicista (MEPDG, por sus siglas en inglés) la cual fue desarrollada por AASHTO. La MEPDG considera a la estructura del pavimento a través de su vida de diseño y considera su desempeño a través de varios modelos de deterioro. Un agravante es el que corresponde al modelo de fatiga en el cual la MEPDG no considera la degradación que va presentando la mezcla asfáltica por el fenómeno de fatiga, ya que el modelo considera un daño acumulativo el cual es lineal y no es actualizado con lo que realmente sucede en la carretera. La Universidad de California a través de su departamento de investigación en carreteras ha desarrollado una metodología para el diseño de pavimentos denominado Calme, la cual contempla diferentes modelos de deterioro con daño recursivo incremental para el diseño de pavimentos. Los modelos de deterioro más importantes son: el de fatiga en mezclas asfálticas, deformación permanente en mezclas asfálticas, deformación permanente en materiales de capas intermedias (granulares y suelos) y el de reflexión de grietas en sobrecarpetas de concreto asfáltico. El fenómeno de fatiga es uno de los principales deterioros presentes en las mezclas asfálticas que conforman las capas de rodamiento de los pavimentos, el cual ocurre bajo la acción repetida del tránsito. La repetición de las cargas produce una pérdida en la rigidez del material hasta llegar a la falla. La resistencia a la fatiga de las mezclas asfálticas corresponde con su capacidad para soportar las cargas repetidas sin fallar o agrietarse. La vida de los pavimentos está directamente relacionada con este fenómeno el cual deberá ser estudiado correctamente para asegurar un adecuado diseño estructural. Aunque la fatiga ha sido estudiada por diferentes autores este fenómeno aún no es completamente entendido. Diferentes métodos son aplicados en laboratorio para caracterizar la fatiga de mezclas bituminosas considerando pruebas homogéneas y no homogéneas como es el caso de los resultados de pruebas en ensayes de vigas cargadas en cuatro puntos y que serán tratadas más adelante. Los ensayes que se realizaron en esta etapa experimental, corresponden a vigas sometidas a flexión y cargadas en cuatro puntos las cuales fueron ensayadas utilizando carga del tipo sinusoidal y con control de deformación, a una temperatura de 20 °C y una frecuencia de 10 Hz. La deformación fue medida por medio de un lvdt el cual se encuentra en la parte inferior y al centro del claro de la viga a ensayar. Los ensayes pueden ser realizados bajo otras condiciones pues el equipo permite trabajar con diferentes frecuencias y además tiene cámara ambiental para la temperatura deseada. Las características de fatiga de mezclas asfálticas son usualmente representadas como relaciones entre la deformación axial inicial y el número de repeticiones de carga a la falla determinada de pruebas ejecutadas a diferentes niveles de deformación. EL comportamiento a la fatiga puede ser caracterizado por la pendiente y el nivel relativo de la deformación axial contra el número de repeticiones de carga en la falla (curva de Wöhler).

2. Modelo de daño por fatiga propuesto por Calme Actualmente muchas carreteras se encuentran sometidas a altos niveles de tránsito además de la carga que pudiera estar incluso por encima de lo especificado por el reglamento produciendo elevados esfuerzos en las fibras inferiores de la carpeta asfáltica los cuales a su vez producen niveles altos de deformación a la tensión. Este fenómeno es justamente el que está asociado a la fatiga de la mezcla asfáltica pues se manifestará como agrietamiento el cual inicia primeramente con el fisuramiento, posteriormente se da la coalescencia para generar las grietas y finalmente la falla del elemento el cual en el último de los casos hace que se desarrolle el deterioro conocido como piel de cocodrilo. La metodología Calme en su metodología para el diseño de

pavimentos, considera la expresión sigmoidal para módulo dinámico enunciada en

MEPDG. Calme considera que la mezcla asfáltica se va deteriorando con la

repetición de las cargas de los vehículos acelerándose el daño si las pasadas

de los mismos corresponden a vehículos más pesados. Calme introduce el

parámetro Calme es un método Recursivo-Incremental en el cual las propiedades del material para el pavimento son actualizadas en términos de rigidez de la mezcla de la capa, así como la simulación del progreso de la vida del pavimento. El acercamiento recursivo incremental requiere de un modelo para describir la degradación de la rigidez de cada capa causada por el daño por fatiga bajo las condiciones de carga por tránsito. El objetivo del presente trabajo es mostrar la aplicación del modelo de daño por fatiga para mezclas asfálticas en caliente desarrollado por Calme y la obtención de los parámetros del modelo utilizando la información obtenida de módulo de rigidez a la flexión de las vigas ensayadas en cuatro puntos. El modelo utilizado por Calme considera que el daño por fatiga en las mezclas asfálticas produce un decremento del módulo de rigidez de acuerdo a la siguiente expresión.

Donde: La siguiente expresión permite calcular

Donde: MN: es el número de aplicaciones de carga en millones E = el módulo dañado, en MPa Ei = el módulo intacto, en MPa t = temperatura promedio de la mezcla asfáltica. °C A,

Las expresiones anteriores se utilizaron para determinar la evolución de la reducción del módulo de rigidez que presentan las mezclas asfálticas estudiadas y ensayadas en pruebas a flexión en cuatro puntos.

3. Materiales utilizados en el estudio Los materiales utilizados para la realización de los ensayes de módulo dinámico y de flexión en vigas en cuatro puntos corresponden a materiales granulares los cuales son producto de la trituración de la roca y corresponden a aquellos que frecuentemente son utilizados en la práctica mexicana para la construcción de carreteras, en este caso mezclas asfálticas en caliente. El asfalto utilizado es el convencional el cual tiene una denominación AC20 teniendo en pruebas de reología una clasificación correspondiente a un grado PG 64-22. El mismo asfalto también fue modificado con polímero tipo SBS con el fin de evaluar el comportamiento de las mezclas y evaluar su desempeño tanto en módulo dinámico como en los ensayes de flexión en vigas cargadas en cuatro puntos. También se fabricaron otras mezclas en las que se utilizó el asfalto modificado con polímero pero al cual se le adicionó un modificador del asfalto en tres diferentes proporciones. Se fabricaron cinco tipos de mezcla con la misma granulometría con tamaño máximo nominal de agregado de ¾”. Se fabricaron adicionalmente dos mezclas con granulometría diferente con tamaño nominal de ¾”. Toda la caracterización de los materiales, así como la fabricación de probetas y ensayos fueron realizados en el Instituto Mexicano del Transporte, se puede apreciar fácilmente la magnitud del trabajo realizado. En la Tabla 1 se presentan las características de los agregados, así como los respectivos porcentajes de material que constituyeron a las mezclas en estudio.

Tabla 1. Características de los agregados empleados en el estudio.

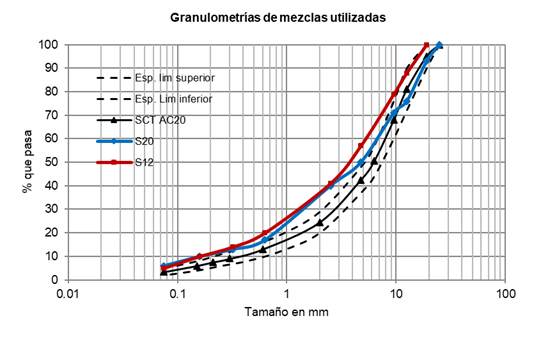

En el estudio se consideran diferentes mezclas asfálticas que fueron elaboradas con materiales producto de la trituración de la roca de dos bancos, así como con granulometrías distintas (Figura 1). Las mezclas son: AC20, AM, AM1, AM2, AM3, S12 y S20. Las primeras 5 mezclas fueron fabricadas con materiales del banco denominado “La Cañada” y las mezclas S12 y S20 con materiales del banco “El Sauz”. La distribución granulométrica de AC20, AM, AM1, AM2 y AM3 es la misma. Es necesario señalar que las mezclas denominadas S12 y S20 no cumplen con las especificaciones enunciadas en la normativa mexicana tal y como se observa en la Figura 1. El asfalto base para la fabricación de las mezclas es el denominado AC20 y es el más común en México, éste fue suministrado por la Refinería de Salamanca. La mezcla asfáltica AC20 contiene asfalto convencional, la AM asfalto con polímero tipo SBS, y las AM1, AM2 y AM3 asfalto con SBS y con un aditivo mejorador de adherencia el cual se añadió con diferentes porcentajes. Las mezclas S12 y S20 se elaboraron con AC20. Las granulometrías utilizadas se muestran en la Figura 1. Las características de las mezclas asfálticas se presentan en la Tabla 2.

Figura 1. Materiales utilizados en el estudio, TMN 19 mm.

Tabla 2. Características de las mezclas asfálticas.

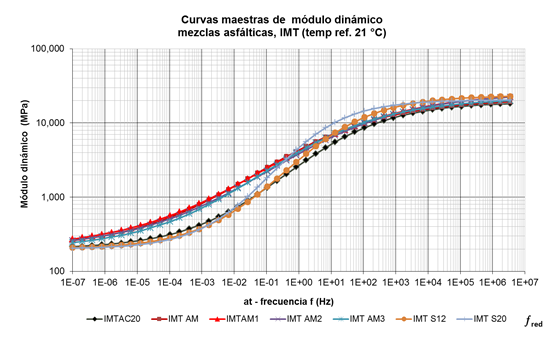

4. Pruebas de desempeño y análisis de resultados a) Módulo dinámico y curva maestra de mezclas asfálticas estudiadas Una de las características fundamentales de las mezclas asfálticas es la relacionada a su módulo dinámico el cual está relacionado al comportamiento que pueda presentar la mezcla asfáltica cuando sea colocada como superficie de rodamiento en una carretera. La mezcla asfáltica deberá ser resistente a las acciones del tránsito debido a que estará sometida a esfuerzos de tensión importantes los cuales le pueden ocasionar serios problemas relacionados a deformaciones permanentes y a agrietamiento por fatiga fundamentalmente, no significa lo anterior que no esté expuesta a problemas de fracturamiento térmico. Para la determinación de la curva maestra de las mezclas asfálticas utilizadas se consideró el modelo sigmoidal enunciado por MEPDG.

(5)

Donde: Ei = es el módulo complejo en MPa. a, b, g, d = constantes determinadas experimentalmente. δ = mínimo valor de módulo, δ + α = máximo valor de módulo, Log = logaritmo en base 10. tr = frecuencia reducida. Hz tr = at * w log (tr) = log w +log at La ecuación sigmoidal considera cuatro parámetros y toma como base la dependencia que tiene la curva maestra al valor de frecuencia reducida. Los parámetros de calibración d y a dependen de la granulometría del material, contenido de asfalto y vacíos de aire. Los parámetros b y g dependen de las características del asfalto y de la magnitud de d y a. β y γ = parámetros que describen la forma de la función sigmoidal Las pruebas de módulo dinámico se realizaron haciendo un barrido de frecuencias a 25, 10, 5, 1, 0.5 y 0.1 Hz y a temperaturas de -10, 4 21 37 y 54 °C. Las curvas maestras fueron determinadas a una temperatura de referencia de 21 °C. Para la determinación de los parámetros enunciados en la ecuación 5 se utilizó el “solver” de excel hasta lograr que la suma de las diferencias de los cuadrados de los módulos obtenidos en laboratorio con los de la expresión sigmoidal en los análisis correspondientes fuera mínima. En el caso del parámetro d, este se determinó considerando que la mezcla no pueda disminuir abajo de 200 MPa (recomendación Calme) valor que corresponde a una mezcla asfáltica muy deteriorada cuyo valor suelen presentar los suelos. En la Figura 2, se presentan las curvas maestras donde se aprecian los módulos correspondientes a las diferentes mezclas estudiadas.

Figura 2. Módulos dinámicos para mezclas asfálticas estudiadas.

Puede observarse que no existen diferencias significativas entre las mezclas asfálticas en cuanto a módulos para bajas temperaturas, es decir, a altas frecuencias. Comienza a presentarse una diferencia importante para el caso de altas temperaturas, bajas frecuencias. Entre las mezclas que contienen el modificador tipo SBS realmente no hay ventajas de una respecto a otra, lo cual significa que el mejorador de adherencia no tiene un efecto significativo que haga que mejore los módulos. Realmente donde se presenta la ventaja de las mezclas que contienen el modificador SBS es cuando se comparan contra la mezcla denominada IMTAC20 pues es a altas temperaturas donde se observan sus bondades. Los valores que presentan las mezclas se encuentran entre los 3000 MPa y los 5000 MPa para condiciones normales, temperatura de referencia de 21 °C y frecuencias intermedias. Es necesario señalar que a bajas frecuencias pueden presentarse problemas de deformaciones permanentes (temperaturas altas), a frecuencias altas el fracturamiento térmico (bajas temperaturas), y a frecuencias intermedias, que es el caso de estudio el fenómeno conocido como fatiga.

Tabla 3. Parámetros de ajuste para las mezclas asfálticas para la generación de la Curva Maestra, se indica la expresión para determinación de at.

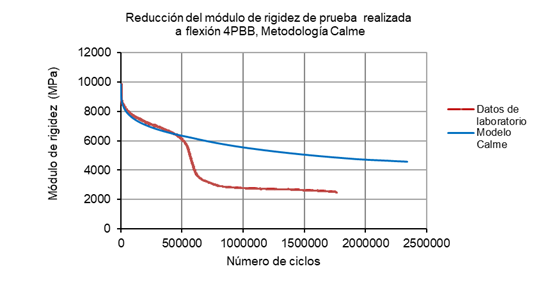

Los parámetros obtenidos son consistentes pues no presentan variaciones significativas. En el caso de a más d son parámetros que definen el máximo y el mínimo valor de módulo dinámico en las mezclas asfálticas. Los coeficientes de determinación también muestran buenos resultados (R2 cercanos a la unidad). b) Modelo de daño por fatiga para mezclas asfálticas Para la obtención de los parámetros señalados en la Tabla 4 y elaboración de Figuras 3 y 4 se utilizaron las ecuaciones 1 a 4 señaladas en párrafos anteriores. Los ensayes de fatiga se realizaron de acuerdo a lo estipulado en el procedimiento AASHTO T-321, el módulo de rigidez inicial de la mezcla corresponde al obtenido en el ciclo 50 y el módulo de rigidez a la falla es el clásico, que corresponde a la disminución del módulo de rigidez inicial en un 50%. La Figura 3 presenta el comportamiento de una mezcla asfáltica en estudio y los ajustes en la reducción del módulo de rigidez a la flexión obtenidos con la metodología Calme. Es necesario señalar que el nivel de microdeformación de referencia utilizado corresponde a 100 me los cuales son valores que suelen presentarse en mezclas asfálticas en operación. El módulo de rigidez a la flexión mínimo utilizado es considerando la recomendación que hace la metodología Calme, en este caso Emín 200 MPa, que corresponde a valores de mezclas ya muy dañadas (similares a módulos en suelos). Se puede observar en la Figura 3 que los datos de laboratorio y los del modelo Calme prácticamente son idénticos. Todos los ajustes se realizaron utilizando la herramienta de excel denominada “solver” para lograr la optimización. Los valores de los parámetros mostrados en la Tabla 4 corresponden a las siete mezclas en estudio, considerando las 25 vigas ensayadas a flexión y cargadas en cuatro puntos. Las pruebas a flexión se realizaron de acuerdo al procedimiento AASHTO T 321, a diferentes niveles de deformación, 300, 400, 500, 650 y 700 microdeformaciones, a una temperatura de 20 °C y con una onda sinusoidal con una frecuencia de 10 Hz.

Figura 3. Aplicación de metodología Calme en los ajustes de reducción de módulos de rigidez.

Tabla 4. Parámetros del modelo de daño por fatiga en las mezclas asfálticas obtenidas con Calme.

Los errores obtenidos para la obtención de los parámetros (Tabla 4) por tipo de mezcla van desde un mínimo de 1.13% hasta un máximo de 3.45% con un promedio general de 2.24 %. Dichos valores indican el buen desempeño de las mezclas en sus diferentes tipos cuando son analizadas bajo la metodología Calme. La mayoría de las pruebas fueron realizadas hasta que el módulo de rigidez a la flexión inicial se reducía hasta el 50 %, correspondiendo este punto al Nf50 el cual en la literatura enuncian como la falla del elemento. Hubo algunos otras en donde el ensayo se prolongó hasta más del Nf50, de tal manera que se llegó realmente a la fase tres que corresponde a la etapa en que existe agrietamiento severo y como tal la falla del elemento. La Figura 4 muestra el caso en donde la metodología Calme sólo se ajustó considerando la falla tradicional. Parece que los ajustes con la metodología Calme indican que la vida a la fatiga va más allá del número de repeticiones esperadas con el Nf50.Los valores para a1 son los mismos debido a que la temperatura permanece constante (20 °C), El módulo de referencia Eref de 3000 MPa corresponde con los valores típicos de las mezclas ensayadas y el valor de d corresponde al valor mínimo considerado (200 MPa). Es evidente que en la Figura 4 el elemento falló y el escalón corresponde al acomodo interno de la mezcla asfáltica. El ajuste se realizó considerando la disminución hasta el 50 % respecto al valor inicial. Existen más modelos considerados en la metodología Calme que serán considerados para etapas posteriores, pues en su momento se realizarán ensayos en campo utilizando el HVS (Heavy Vehicle Simulator) así como Deflectómetro de Impacto (FWD) pues en México se están tratando de implementar metodologías Empírico-Mecanicista Recursivo Incremental como la señalada por Calme. Lo anterior es con el fin de que mejore el comportamiento y desempeño de las carreteras del país y hacer nuevas metodologías de diseño de pavimentos.

Figura 4. Ajustes en la reducción del módulo de rigidez, Metodología Calme.

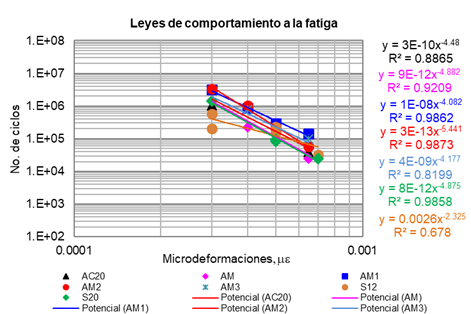

c) Predicción del número de repeticiones e6 para las mezclas estudiadas Los ensayes de fatiga de acuerdo a AASHTO T 321, se realizaron para diferentes niveles de microdeformaciones 300 me, 400 me, 500 me, 650 me y 700 me (microdeformaciones) como se aprecia en la Figura 5. También se muestran las ecuaciones obtenidas al realizar los ajustes correspondientes. Es evidente que es necesario realizar más ensayes en las diferentes mezclas ensayadas para obtener expresiones que definan aún mejor el comportamiento de las mezclas mencionadas. Aunque si vale señalar que los coeficientes son muy similares a los que muestran autores que han trabajado con pruebas de fatiga. Especialmente el parámetro k2 que toma valores principalmente entre -4.0 y -6.0. En la Tabla 5 se presentan los valores de e6 para las mezclas estudiadas. El valor de e6 promedio corresponde a 329 me (microdeformaciones). La expresión obtenida corresponde con la ecuación clásica que define el comportamiento a fatiga.

Donde: Nf= número de repeticiones esperadas k1 y k2 = parámetros de ajuste (del material) e = nivel de microdeformaciones En la Figura 5 se aprecia cómo evoluciona la fatiga de acuerdo a las microdeformaciones impuestas durante el ensayo. Se observa que prácticamente todos los resultados corresponden a una familia de curvas que si no tienen la misma pendiente, de alguna manera presentan un comportamiento similar pues los módulos de rigidez inicial son muy parecidos, y en consecuencia es de esperar que independientemente de si la mezcla asfáltica es modificada o no soporten el mismo nivel de microdeformaciones para el caso de e6. Lo anterior, podría atribuirse a que los agregados son muy similares y que contienen prácticamente la misma granulometría (tamaño nominal máximo de 19 mm). La mezcla AC20 con la expresión obtenida requeriría una aplicación de 343 me para que soporte un millón de aplicaciones, en cambio la AM1 requeriría de 372 me.

Figura 5. Evolución de la deformación con el número de ciclos.

Tabla 5. Valor de la magnitud de la microdeformación para e6.

*Mezcla de referencia.

Conclusiones Con los análisis efectuados se evidencia que la metodología Calme permite realizar los ajustes en la reducción de los módulos de rigidez de las mezclas asfálticas, independientemente del nivel de microdeformaciones a la cual se haya realizado el ensaye, así como el tipo de mezcla del que se trate. Los parámetros obtenidos presentan buen comportamiento pues los valores de dispersión, error promedio obtenido, se consideran aceptables considerando que son diferentes mezclas con diferente cemento asfáltico e incluso modificando ligeramente la granulometría como es el caso de delas muestras S12 y S20. El análisis a fatiga de mezclas asfálticas es fundamental en el comportamiento mecánico de pavimentos pues si se rebasan ciertos límites de deformación a tensión el pavimento acabará fallando prematuramente. Es necesario continuar la investigación con el fin de profundizar en el comportamiento de mezclas asfálticas e implementar la metodología con daño recursivo-incremental en México para mejorar el diseño de pavimentos.

Referencias American Association of State Highway and Transportation Officials (AASHTO). Mechanistic-Empirical Pavement Design Guide: A Manual of Practice. AASHTO, Washington, D.C., 2008. CalME: A New Mechanistic-Empirical Design Program for Flexible

Pavement Rehabilitation. P Ullidtz, et al, corresponding Dynatest International

Neverland 32, DK 2600 Glostrup, Denmark. ( Di Benedetto, H., De La Roche, C., Baaj, H., Pronk, A., & Lundström, R. Fatigue of bituminous mixtures. Materials and Structures, 2004, vol. 37(3), p. 202-216. http://dx.doi.org/10.1007/BF02481620 European Commission. COST 333 “Development of New Bituminous Pavement Design Method”. Final Report of the Action. European Commission, Directorate General Transport, Brussels, 1999. Hopman PC, Kunst PAJC, & Pronk AC. A renewed interpretation method for fatigue measurements, verification of Miner’s Rule. In: 4th Eurobitumen Symposium in Madrid, 1989, vol. 1, p. 557-561. Pronk AC & Hopman PC. Energy dissipation: The leading factor of fatigue, highway research: sharing the benefits. In: Proceedings of the Conference, the United States Strategic Highway Research Program, London, 1990. p. 225-237. Prowell, B., Brown, E., Anderson, R. M., Swamy, J. S. D. A. K., Von Quintus, H., Shen, S., & Maghsoodloo, S. Validating the fatigue endurance limit for hot mix asphalt. NCHRP Report 646. Transportation Research Board, National Academies of Sciences, 2010. Reese, R. Properties of Aged Asphalt Binder Related to Asphalt Concrete Fatigue Life. Journal of Association of Asphalt Paving Technologists, 1997, vol. 66, p. 604- 632. Rowe, G. M. Performance of asphalt mixtures in the trapezoidal fatigue test. Asphalt Paving Technology, 1993, vol. 62, p. 344-344. Rowe, G. M., & Bouldin, M. G. “Improved Techniques to Evaluate the Fatigue Resistance of Asphaltic Mixtures”. In: Proceedings of 2nd Eurasphalt and Eurobitume Congress, Barcelona, 2000, vol. 1, p. 754-763. Shen, S., Airey, G. D., Carpenter, S. H., & Huang, H. A dissipated energy approach to fatigue evaluation. Road Materials and Pavement Design, 2006, vol. 7(1), p. 47-69. Standard Method of Test for Determining Dynamic Modulus of Hot-Mix Asphalt (HMA) AASHTO Designation TP 62-07. Standard Method of Test for Determining the Fatigue Life of Compacted Hot Mix Asphalt (HMA) Subjected to Repeated Flexural Bending, AASHTO Designation T 321-07. Summary of SPTC Pooled-Fund Study for Sharing and Evaluation of CalME Flexible Pavement. Tapsoba, N., Sauzéat, C., & Benedetto, H. D. Analysis of fatigue test for bituminous mixtures. Journal of Materials in Civil Engineering, 2013, vol. 25(6), p. 701-710. http://dx.doi.org/10.1061/(ASCE)MT.1943-5533.0000636 Tsai, B. W., Harvey, J. T., & Monismith, C. L. High Temperature Fatigue and Fatigue Damage Process of Aggregate-Asphalt Mixes. Journal of the Association of Asphalt Paving Technologists, 2002, vol. 71, p. 345-385. Tsai, B. W., Harvey, J. T., & Monismith, C. L. Using the three-stage Weibull equation and tree-based model to characterize the mix fatigue damage process. Transportation Research Record: Journal of the Transportation Research Board, 2005, vol. 1929, no 1, p. 227-237. Wu R, Signore J M and Harvey T. August 2010, Technical memorandum, University of California Pavement Research Center.

GÓMEZ José Antonio GARNICA Paul DELGADO Horacio FLORES Mayra |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||