|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Resumen

La competitividad basada en la operación eficiente de las cadenas de suministro globales requiere una reducción de los costos logísticos totales, manteniéndolos flexibles a los cambios del mercado y eventos imprevistos. Por lo tanto, el enfoque en la seguridad sigue siendo un tema clave en el estudio de las cadenas de suministro. La seguridad (o la falta de ella) tiene un impacto en los costos de operación, tiempo de entrega, volumen de inventario y el valor de las tasas de seguro, lo que puede conducir a una disminución de la competitividad internacional. Esto hace que la seguridad de la cadena de suministro sea una ventaja competitiva, fuente de valor agregado. El presente estudio tiene como objetivo exponer la evaluación de los factores de riesgo mediante una adaptación del método de Fine Kinney, en el que los riesgos se analizan en función de su exposición al riesgo, la probabilidad y la gravedad del impacto. Esta adaptación incluye un ajuste en la escala de ocurrencia para considerar el grado general de incidencia, así como en la escala de gravedad para considerar el número de impactos que conlleva cada riesgo. También se propone un mapa de riesgos para los procesos asociados con la cadena utilizando las escalas consideradas. Los riesgos asociados a la cadena de suministro de una empresa química ubicada en México se evalúan utilizando esta metodología, a fin de establecer el grado de vulnerabilidad de cada proceso involucrado, así como documentar los procesos existentes en la mitigación de riesgos. En el alcance del análisis, se encontraron y clasificaron 118 riesgos, detectándose 14 con un alto nivel de riesgo. Se detectó el 18.6% de los planes documentados de mitigación de riesgos, así como el 38.98% de los planes indocumentados. Este es un primer esfuerzo para identificar las fuentes de riesgo y, por lo tanto, puede ser útil para priorizar el enfoque de mitigación para cada uno, a fin de desarrollar a largo plazo un proceso de gestión de riesgos a nivel corporativo.

Palabras clave: Método Fine Kinney, Gestión del Riesgo de la Cadena de Suministro, Evaluación de Riesgos.

1 Introducción

Los mercados globalizados y la externalización de actividades minimizan el control que las empresas pueden ejercer sobre la cadena de suministro, ya que esto las hace más complejas y extensas. Se agregan las dificultades a las variaciones normales en la oferta y la demanda, y otros problemas que, aunque no están directamente relacionados con el rendimiento de la cadena, pueden mejorar u obstaculizar el flujo de los recursos. Si bien el enfoque en el riesgo no es nuevo, su aplicación sigue siendo un problema importante dentro del estudio de la cadena de suministro. Existe una conciencia creciente entre las empresas para minimizar el impacto de la ocurrencia que podrían tener los riesgos a los que están expuestos. Para lograr una cultura en la gestión del riesgo en las cadenas de suministro, se identifican las diferentes fuentes de riesgo [1] con el fin de desarrollar estrategias para superarlos.

2 Marco teórico

2.1.1 Riesgo Es la probabilidad de que un evento dado (generalmente negativo e indeseable) ocurra en un determinado tiempo [2]. Se enfoca principalmente en las consecuencias de la ocurrencia de tales eventos, que pueden ser fallas, accidentes y lesiones, entre otras. Se considera como la función de la probabilidad de que ocurra un evento y la magnitud de sus consecuencias en caso de que ocurra [3] como se muestra en la ecuación (1).

2.1.2 Análisis de riesgo

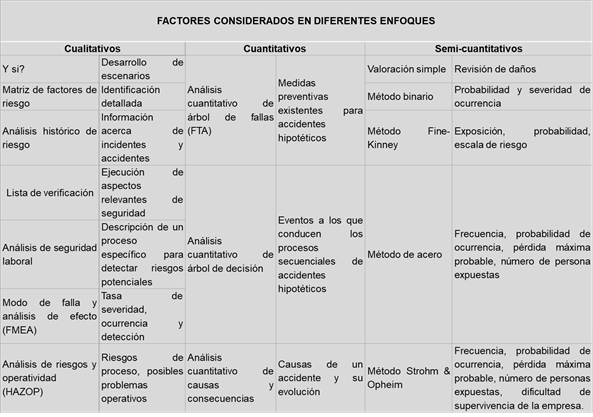

Puede definirse como el estudio de la posibilidad y las consecuencias de cada factor de riesgo, una vez identificado y clasificado [4]. Este ayudará a identificar qué factores deben administrarse para minimizar el impacto general del riesgo en la cadena. Se pueden usar tres enfoques para determinar el nivel de riesgo, dependiendo del detalle deseado y/o la información histórica sobre eventos previos de riesgo disponibles, como se muestra en la Tabla 1.

Tabla 1: Metodología para el análisis del riesgo. (Fuente: Adaptado de Cruz et.al [5] and Romero [6]).

De particular interés es el uso del método Fine-Kinney, que es ampliamente utilizado para la evaluación de riesgos industriales. Implica que los riesgos pueden considerarse teniendo en cuenta la probabilidad, la exposición al riesgo y las posibles consecuencias del riesgo (Kinney [7]). El puntaje de riesgo es una función del producto de los tres factores, tal como se presenta en la ecuación (2).

Una vez obtenida la información sobre los riesgos e impactos, se puede diseñar un mapa de riesgos. Este instrumento permite localizar factores dañinos en un espacio de trabajo dado [8]. El objetivo del mapa de riesgos es implementar planes y programas de prevención como prioridad para aquellos riesgos con mayor impacto, monitorear la gestión de riesgos evaluando la efectividad de las acciones preventivas implementadas y mejorar las condiciones de trabajo con respecto a la seguridad.

2.1.3 Riesgo de la cadena de suministro

La cadena de suministro es la combinación de organizaciones y proveedores de servicios que gestionan el suministro y la fabricación de materias primas, así como la entrega de productos terminados desde el origen hasta los clientes finales [9]. Para lograr una coordinación eficiente de todas las operaciones requeridas para garantizar el suministro, la fabricación y a entrega al cliente que cumpla con sus requisitos, se lleva a cabo la gestión de la cadena de suministro. Siendo el riesgo resultado de la incertidumbre sobre los eventos futuros, en una cadena de suministro, tiene que ver con la ocurrencia de eventos que pueden interrumpir el flujo de materiales en la forma en que fue concebido el proceso. Cuanto más compleja es la cadena, más probable es que los eventos se vean afectados. Las operaciones de tercerización aumentan el riesgo dentro de una cadena de suministro, especialmente si las empresas que prestan el servicio no han verificado sus requisitos de seguridad [10]. 2.1.4 Administración del riesgo en la cadena de suministro.

Consiste en la identificación y manejo de los diferentes tipos de riesgos, a través de un enfoque coordinado entre las partes interesadas, a fin de reducir la vulnerabilidad total de todos los procesos involucrados. Khan [11] también dice que se trata de evitar la pérdida de la confianza del cliente y la erosión del capital de los accionistas, como resultado de las interrupciones de la cadena de suministro.

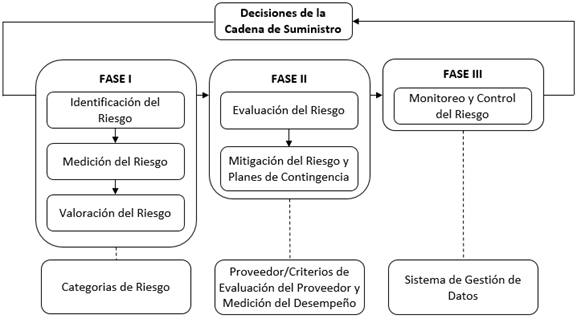

Tummala y Mak, Ellegaard, Finch, Manuj y Mentzer, Schoenherr et al. [1] desarrollan el Proceso de Gestión del Riesgo de la Cadena de Suministro (SCRMP) que proporciona un marco conceptual para la gestión eficiente y efectiva de los riesgos (sobre seguridad y/o protección) existentes a lo largo de la cadena. El modelo completo se muestra en la Figura 1.

Figura 1: Administración de los procesos de la cadena de suministro. (Fuente: Adaptado de Tummala & Schoenherr [1]).

3 Metodología

3.1 Método general

Este artículo presenta una metodología alternativa basada en el enfoque de Fine-Kinney para la fase uno del SCRMP [1]. Esta fase consiste en la identificación del riesgo que se abordará analizando la cadena logística de la empresa, midiéndola y evaluándola, determinando su ocurrencia y el impacto potencial de los riesgos para su posterior evaluación. El proceso se establece de la siguiente manera:

1. Se identifica la cadena de suministro en la organización mapeando las relaciones entre las áreas, con la finalidad de comprender los flujos de recursos a través de ellas. En este paso, es importante identificar al personal relevante involucrado, ya que estarían participando en el paso tres de este proceso.

2. El instrumento general propuesto debe ser adaptado a la organización donde realizará el estudio. Este instrumento ha sido diseñado para obtener información relevante sobre los riesgos detectados, su impacto, recurrencia y proceso actual de mitigación.

3. Se aplica una serie de entrevistas a quienes participan en el control del proceso de las áreas relevantes detectadas. Se sugiere un formato de entrevista abierta en el cual, la persona entrevistada puede profundizar en los riesgos detectados ocasionales o recurrentes y lo que se ha hecho para recuperarse de los eventos ocurridos, así como del plan de mitigación (si existe). Las entrevistas deben ser de audiencia por área de estudio para que el personal clave involucrado pueda analizar conjuntamente las situaciones presentadas. Es una entrevista dirigida que busca cubrir los elementos incorporados en los instrumentos descritos en el paso 2.

4. La información obtenida se procesa para realizar un análisis y mapa de riesgos, evaluando el grado de vulnerabilidad con el que cuentan actualmente los procesos de la organización. El análisis se basa en el método de Fine-Kinney, considerando que las escalas subjetivas para cada aspecto deben ajustarse a la organización específica estudiada.

3.2 Escalas subjetivas y otros aspectos considerados

3.2.1 Exposición del riesgo

La exposición al riesgo se expresa como la relación entre las situaciones de riesgo existentes y el tiempo durante el cual uno es vulnerable, tal como se resume en la ecuación (3).

3.2.2 Probabilidad

Es la frecuencia con la que un riesgo se deriva de un evento perturbador en un proceso, como se muestra en la ecuación (4). La probabilidad se determina teniendo en cuenta la información histórica disponible. En caso de no tenerlo, se aplica un criterio subjetivo de ocurrencia, al cual se le asignó una escala de probabilidad. Esta escala debe considerar el grado de incidencia de todos los riesgos detectados.

Para calcular la escala, el criterio subjetivo para todos los riesgos, incluso para aquellos con información histórica disponible, debe obtenerse en términos cualitativos (tales como: con mucha frecuencia, con frecuencia, normal, raro, muy raro, nunca/casi nunca, por ejemplo.). Habrá algunos eventos con datos de ambos tipos. A partir de estos, se pueden inferir valores cuantitativos promedio para cumplir con la descripción cualitativa. Una vez obtenidos los rangos, se asigna el promedio de probabilidad a aquellos riesgos que carecen de información histórica. Estos últimos valores deben ser validados por expertos en el área donde se detectan los riesgos.

3.2.3 Severidad de impacto

Determina el impacto subjetivo de la ocurrencia del riesgo. En esta metodología, el nivel de impacto de la gravedad se considera como una escala incremental de los posibles impactos que puede tener un riesgo, como se muestra en la ecuación (5). Los impactos también deben ser ponderados por la importancia relativa que cada organización pueda tener.

4 Caso de estudio: Empresa química

4.1 Antecedentes

La metodología propuesta se implementó en una empresa química ubicada en México. Desde 2008, fabrica y distribuye emulsiones, materiales para opacificantes, dispersantes, modificadores biológicos, recubrimientos, adhesivos y biocidas, en un mercado principalmente local con aproximadamente el 40% de las operaciones de exportación a países especialmente del Caribe y América Latina. Esta empresa tiene la intención de conocer los riesgos más importantes dentro de su cadena de suministro, con el fin de sugerir posteriormente programas específicos de gestión de riesgos para aquellos que representan una mayor vulnerabilidad de acuerdo con el impacto del evento desencadenado por ese riesgo.

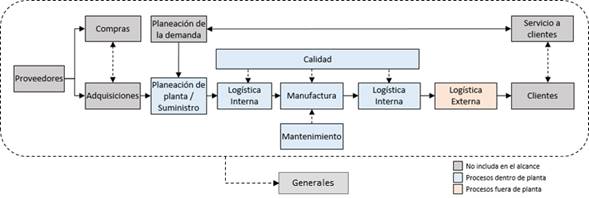

El mapeo de la cadena de suministro funcional, que incluye las áreas de alcance identificadas, se muestra en la Figura 2.

Figura 2: Estudio del alcance de la cadena de suministro de la empresa. (Fuente: Elaboración propia).

Después de la adaptación del instrumento, se realizó su aplicación. Se llevó a cabo un análisis de riesgo en el lugar de trabajo donde se observó el riesgo potencial de interrupción en el flujo del producto. Se realizaron entrevistas con los responsables de la toma de decisiones utilizando la técnica ¿Y sí? La realización de mapas de procesos permitió vislumbrar puntos vulnerables de una interrupción. El enfoque hacia un escenario de factores de riesgo, permitió una descripción profunda de los efectos de los riesgos detectados previamente. Al obtener la información de los instrumentos, se realizó un análisis semicualitativo de evaluación de los factores de riesgo. Sus resultados permitieron la creación del mapa de riesgos de los procesos involucrados.

4.2 Escalas subjetivas

4.2.1 Riesgo de exposición

En este caso particular, aunque el tiempo de exposición para cada riesgo detectado podría ser calculable, se presumió que cada proceso tiene la misma exposición temporal. Esta primera suposición se realizó teniendo en cuenta que los procesos están expuestos a cualquier riesgo en cualquier momento.

4.2.2 Probabilidad

El criterio subjetivo aplicado para la ocurrencia, se calculó según lo explicado en la metodología, asignando probabilidad subjetiva de la ocurrencia del riesgo como se muestra en la Tabla 2. Al recolectar la información, se detectó que de los riesgos identificados el 30.51% no se derivaron en un evento de interrupción y 29.66% tiene información sólida sobre ocurrencia. Fue necesario asignar probabilidad subjetiva al 39.83% del riesgo detectado.

Tabla 2: Probabilidad subjetiva de la ocurrencia del riesgo. (Fuente: Elaboración propia).

4.2.3 Severidad de impacto

El riesgo se evalúa considerando los aspectos que derivan en consecuencias para la organización. Tras revisar la literatura, estos aspectos se han agrupado en cuatro: económicos, cuando el impacto tiene una repercusión en los costos; personal, cuando los daños se extienden a la integridad de los recursos humanos; operacional, cuando origina una variación del proceso normal de flujo de producto; y en la imagen de la empresa misma, que representa la percepción de interrupción por parte del cliente, la sociedad u otros participantes directos en el negocio.

Tabla 3: Impacto subjetivo del riesgo. (Fuente: Elaboración propia).

4.3 Resultados

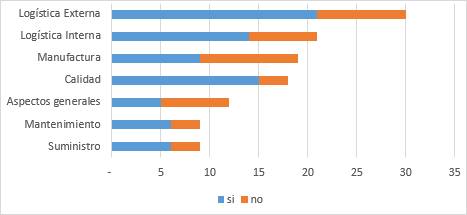

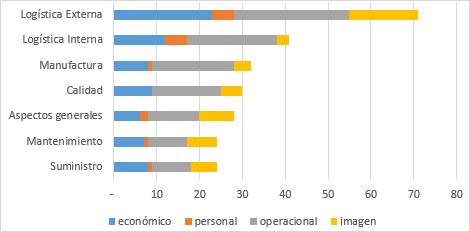

El número de riesgos detectados fue de 118, principalmente en: Logística Externa (25.42%), Logística del Sitio (17.8%), Manufactura (16.1%) y Calidad (15.25%). Su ocurrencia afecta principalmente a la operación del proceso (45%) y los costos (29%). El problema más controlado es la seguridad del personal (6%). De los riesgos detectados, el 69.49% se convirtió en un evento disruptivo. La proporción por área se muestra en la Figura 3.

Figura 3: Eventos disruptivos originados por el riesgo detectado. (Fuente: elaboración propia).

Se puede observar que el área donde el riesgo puede afectar más a la compañía por su combinación de probabilidad/severidad de impacto es Logística Interna (31.01%), seguido por Logística Externa (26.75%), Calidad (18.61%) y Suministro (9.99%). Fabricación (5.34%) y Mantenimiento (2.64%), a pesar de presentar varios riesgos, su periodicidad e impacto los ubica en los últimos lugares. Esto puede deberse a una mayor atención al control del proceso de producción, lo que reduce la probabilidad. Todas las áreas tienen una participación proporcional en la interrupción operativa potencial, mientras que la Logística Externa puede tener un mayor impacto económico y de imagen, como se muestra en la Figura 4. Esto se debe a que representa el último enlace hacia el cliente y tiene un contacto directo con él y con la entrega de productos terminados.

Figura 4: Impacto del riesgo por área. (Fuente: elaboración propia).

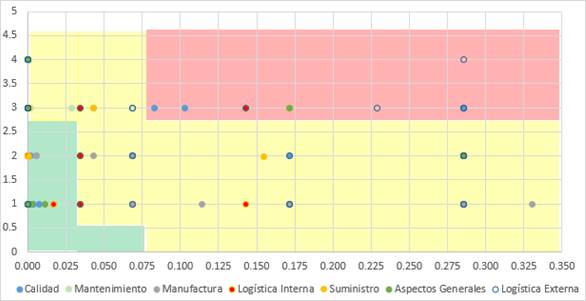

Una vez analizada la información, el mapeo de riesgo general obtenido es el siguiente, donde los riesgos detectados se pueden identificar por el grado de vulnerabilidad. Los límites establecidos para el mapa de riesgos se obtienen considerando la escala subjetiva previamente calculada.

Figura 5: Mapa general de riego. (Fuente: elaboración propia).

La Tabla 4 muestra las áreas por vulnerabilidad en términos de los riesgos potenciales de interrupción de la cadena. Se observa cierto control en el proceso de fabricación y aspectos generales. El suministro y el mantenimiento se mantienen como el nivel de riesgo mínimo. Las áreas con mayor potencial de interrupción son Logística del Sitio, Calidad y Logística Externa, ya sea por la ocurrencia periódica de eventos y/o el impacto directo que tienen en los clientes que atienden.

Tabla 4: Impacto subjetivo del riesgo. (Fuente: Elaboración propia).

**Considerando la exposición, la probabilidad y la severidad del impacto.

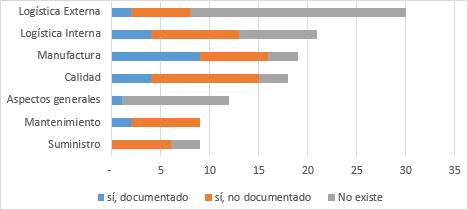

4.3.1 Hallazgos sobre la mitigación de riesgos

Aunque el 69.49% de los riesgos detectados han resultado en algún tipo de evento perturbador, cabe destacar que solo el 18.64% tiene algún tipo de plan de mitigación documentado. Sin embargo, las acciones informales se aplican en un porcentaje considerable (38,98% para un total de riesgo del 57,62% con planes de mitigación). No hay un plan para el 42.37% de los riesgos detectados. Las áreas con los procedimientos de mitigación más documentados son Fabricación, Calidad y Logística del Sitio. La Logística Externa y los Aspectos Generales se destacan como aquellos con los planes de mitigación menos documentados o indocumentados.

Figura 6: Hallazgos sobre planes de mitigación. (Fuente: Elaboración propia).

5. Conclusiones

Las empresas pueden comenzar a enfocarse en mejorar la seguridad en la cadena de suministro aplicando sus propias metodologías o alineándolas con los métodos o regulaciones existentes, como se hizo en la adaptación propuesta del método Fine-Kinney. Conocer las fuentes de los riesgos y clasificarlos, permitirá priorizar las acciones que se deben implementar para reducir sus consecuencias, recordando que la cadena logística es tan segura como su eslabón más débil.

La primera acción es evaluar el proceso actual mirando a los principales actores de la cadena y las fuentes comunes de riesgos en el entorno en el que se lleva a cabo el negocio. Esta evaluación permitirá la creación de un mapa de riesgos y determinará su nivel de vulnerabilidad. Esto no debe ser un proceso de una sola vez, sino el primer paso para institucionalizar un programa integral de gestión de riesgos que reevalúe los riesgos y sus consecuencias de manera regular.

En el caso del estudio presentado, los hallazgos son significativos. Las áreas de Manufactura y Mantenimiento se perciben como las más controladas, probablemente debido al enfoque corporativo para optimizar el proceso comercial clave. La Logística del Sitio y la Logística Externa se consideran las más vulnerables a las interrupciones. Esto puede deberse a la proximidad de la segunda con los clientes, lo que aumenta el impacto hacia ellos, o la participación directa y frecuente de la primera en el proceso. No es sorprendente entonces que cuatro riesgos detectados en Logística Externa y tres de Logística en Sitio estén clasificados dentro de los más vulnerables. En cuanto a los planes de mitigación, se detectó que la empresa tiene un 18.6% de planes de mitigación documentados (la mayoría para las áreas de Manufactura, Calidad y Logística del Sitio), 38.98% de los planes no documentados y 42.4% sin ningún plan para los riesgos detectados (principalmente en las áreas de Logística Externa y Procesos Generales).

El siguiente paso después de la identificación y la priorización de las fuentes de riesgo, debe ser el desarrollo de planes de gestión de riesgos y su implementación. Estas estrategias de planificación, mitigación, detección, respuesta y recuperación deben enfocarse en la conciencia de los actores participantes a lo largo de la cadena sobre el desarrollo de una cultura de prevención y gestión de riesgos. Esto representa el trabajo futuro que se desarrollará en cada área y en toda la empresa; luego, las mejores prácticas también podrían replicarse en una implementación intercompañía.

Es importante establecer una base sólida para la detección y evaluación del riesgo de la cadena de suministro. De estos primeros enfoques dependerá que el esfuerzo futuro para mitigarlos logrará las expectativas. Una de las acciones que ha demostrado funcionar para la identificación y prevención del impacto de los riesgos es mantener una cadena de suministro colaborativa. Las buenas relaciones proveedor-cliente facilitan la comunicación y el trabajo conjunto para hacer frente a situaciones disruptivas. Las acciones coordinadas entre todos los actores dentro de la cadena de suministro resultan ser las más efectivas y sostenibles en el tiempo.

Referencias

[1] Tummala, R. & Schoenherr, T. Assessing and managing risks using the Supply Chain Risk Management Process (SCRMP). Supply Chain Management: An International Journal, 16 (6), pp. 474-483, 2011 doi: 10.1108/13598541111171165

[2] Pico Merchan, M. Metodología de los panoramas de los factores de riesgo ocupacional: estrategia educativa en salud ocupacional. Hacia la promoción de la salud, 6, pp. 17-24, 2001.

[3] Contelles Díaz, E. A. Emergencias: aplicaciones básicas para la elaboración de un manual de autoprotección. Marcombo S.A. Barcelona, Spain, 2010.

[4] Comunidad de Madrid. Análisis y cuantificación del riesgo. http://www.madrid.org/cs/StaticFiles/Emprendedores/Analisis_Riesgos /pages/pdf/metodologia/4AnalisisycuantificaciondelRiesgo(AR)_es.pdf Accessed on: 16 Aug. 2016.

[5] Cruz Netro, Z., Medina Álvarez, J., Meza Morales, M., & Vázquez Fernández, J. Estimación de riesgos en una Institución de Educación Superior: Caso UPALT. Revista Administración & Finanzas, 2 (2), pp. 228-240, 2015.

[6] Romero, J. C. R. Métodos de evaluación de riesgos laborales. Ediciones Díaz de Santos. Madrid, Spain, 2004.

[7] Kinney, G. F. Practical risk analysis for safety management. China Lake, CA: Naval Weapons Center, 1976.

[8] Jakobsen, N. Mapa de riesgos: Definición. Calidad, seguridad laboral e higiene. Online. https://seguridadybioseguridad.wordpress.com/2010/05/04/mapa-de-riesgos-definicion/ Accessed on: 16 Aug. 2016.

[9] Closs, D. J., & McGarrell, E. F. (2004). Enhancing security throughout the supply chain. IBM Centre for the Business of Government Special Report Series. Washington, DC. 2004.

[10] Dirección de Impuestos y Aduanas Nacionales DIAN (2015). C-TPAT Análisis de Riesgos en 5 Pasos. Guía de procedimientos. Online http://www.dian.gov.co/descargas/operador/documentos/2015/ Analisis_de_Riesgo_En_5_Pasos.pdf Accessed on: 16 Aug. 2016.

[11] Khan, O. Gestión de los Riesgos de la Cadena de Suministro. Más allá del concepto lean–Redacción de los riesgos de la cadena de suministro global. Handbook for Supply Chain Risk Management. Hull University Business School, UK, 2010

Se gradece la colaboración de la Mtra. Marisol Barrón Bastida. Investigación aceptada y presentada en 7th International Conference on Safety and Security Engineering, Roma, Italia, en septiembre de 2017. Publicación original disponible en: Safety and Security Engineering VII, doi: 10.2495/SAFE170051

CRUZ Zahira Gabriela DE LA TORRE Martha Elizabeth DE MARTÍNEZ José Luis

|