|

||||

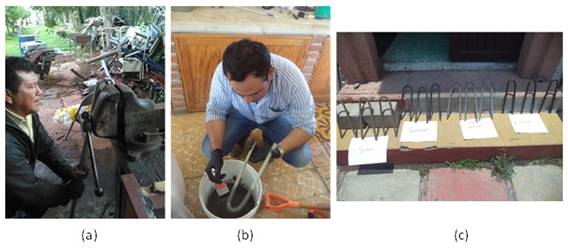

Introducción El IMT presta sus servicios de consultoría en ingeniería a las Administraciones Portuarias Integrales (API’s) y a la Coordinación de Puertos y Marina Mercante, en la solución de problemas ingenieriles en la operación de sus puertos. Como parte de estos problemas tenemos la corrosión. La corrosión en las estructuras de concreto comprende reacciones electroquímicas, en las cuales se observa el ataque de iones cloruro al acero. El concreto reforzado desarrolla corrosión muy lentamente cuando es bien preparado, ya que tendrá baja permeabilidad, logrando proteger al acero. No obstante, si la estructura se ve expuesta a ambientes muy agresivos, o cuando el diseño fue deficiente, el concreto no proveerá la protección adecuada al acero, entonces se presentará la corrosión del elemento metálico y aparecerán fallas. Se han estudiado muchas formas de minimizar los daños generados por la corrosión y los elevados costos que implican. Los métodos de protección desarrollados protegen ya sea al concreto o directamente al acero, y es a este último tipo de técnicas al que pertenece el uso de recubrimientos del tipo polimérico/cerámico. Objetivo Corroborar que el recubrimiento que actualmente se utilizado para recubrir las varillas de acero de refuerzo a utilizarse en una infraestructura marítima (P), tenga las propiedades de protector e inhibidor de la corrosión en ambiente con cloruros. Procedimiento Experimental Preparación de varillas Se procedió a la colocación, en obra, de cuatro diferentes marcas de recubrimientos a varillas de 13 mm de diámetro, utilizando las especificaciones de los fabricantes. La figura 1 muestra algunos momentos de la aplicación de la primera mano de los productos a evaluar. El interés fue por cuatro marcas de recubrimiento: Recubrimiento A, B, C y D. Se definió que la segunda mano se colocara en el lugar donde se realizarían las pruebas electroquímicas, después de que sean transportadas, dobladas para formar ganchos estándar de 180°, y así poderlas resanar de cualquier defecto producido en el transporte o doblado. Las varillas recubiertas fueron trasladadas de P al Laboratorio de Pruebas de Corrosión (LPC) por paquetería exprés, bien protegidas con plástico de burbujas.

Figura 1. Aplicación de la primera mano de los recubrimientos a evaluar

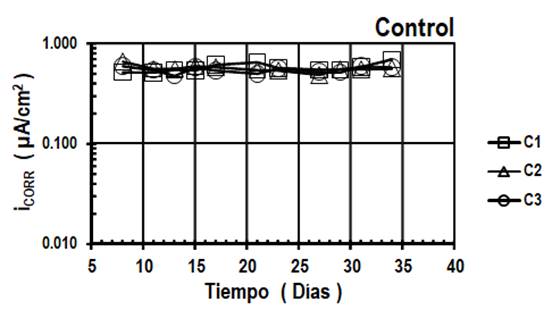

Ya en el LPC se decidió probar los recubrimientos de las marcas A, B y C (en orden alfabético) y tener también varillas control sin recubrimiento. No se pudo probar las varillas con el recubrimiento D por no entregarse dicho material en el LPC para colocar la segunda mano del recubrimiento en las varillas que correspondían. En la Figura 2 se muestran algunas de las actividades para la colocación de la segunda mano de los recubrimientos en el LPC. Se decidió colocar tres (3) varillas por cada condición para tener resultados promedio de estas tres. Fabricación de especímenes de concreto En el LPC, el cliente hizo llegar, materiales base para la fabricación de los concretos que se están usando en la construcción de dicha obra donde se quería colocar estos recubrimientos anticorrosivos. Una vez caracterizados los agregados traídos de la obra, se diseñó el concreto para que éste fuera de baja calidad (alta porosidad) y contaminado con cloruros. Para ellos se decidió usar concreto con relación agua/cemento (a/c) de 0.50 y una contaminación de NaCl al 2% (por peso de cemento). Se fabricaron seis (6) cilindros de 15x30 cm y cuatro (4) de 10x20 cm. A los cilindros grandes se les colocaron dos varillas cuando el concreto aún estaba fresco y antes de consolidarlo en la mesa vibratoria. Los cilindros chicos se fabricaron para caracterizar el concreto endurecido física y mecánicamente. El colado de los cilindros (grandes y chicos) se hizo en una sola capa y se utilizó una mesa vibratoria por 10 segundos para consolidar el concreto.

Figura 2. Preparación de las varillas: (a) doblado, (b) y (c) resane (segunda mano).

Figura 3. Fabricación de cilindros grandes (15x30 cm) y chicos (10x20 cm)

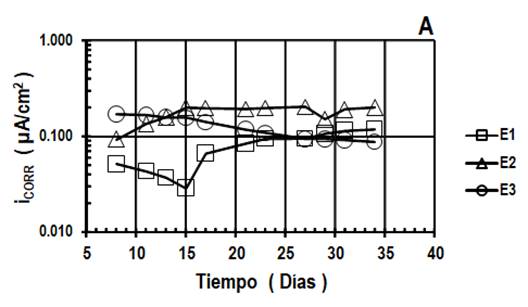

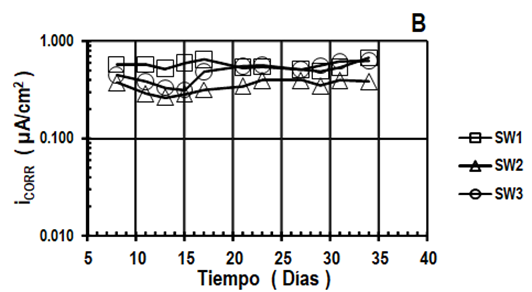

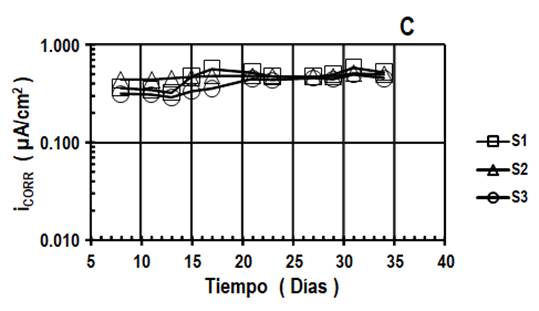

Pruebas electroquímicas Para determinar la velocidad de corrosión de las varillas recubiertas con los productos estudiados, se aplicó la prueba de resistencia la polarización, la cual es la técnica electroquímica más utilizada en corrosión. En esta prueba se le aplica un potencial a la varilla con un equipo denominado potenciostato, y el mismo calcula la corriente que la varilla libera producto de este cambio artificial de potencial. Estos valores de potencial y corriente son usados para estimar la resistencia eléctrica de la varilla a ser polarizada, utilizando la fórmula de la Ley de Ohm. A esta resistencia eléctrica se conoce como resistencia a la polarización lineal, o simplemente RP. Este valor de RP puede usarse para determinar la velocidad de corrosión de la varilla mediante una formula sencilla definida de la siguiente forma: iCORR (x106) = B / RP En donde iCORR es la velocidad de corrosión (en unidades de µA/cm2), B es una constante (que vale 0.026 Volts para acero activo y 0.052 Volts para acero pasivo) y RP con unidades de Ohm-cm2. Resultados Experimentales Se presentan únicamente los resultados de iCORR de los cuatro diferentes tipos de varilla: control (sin recubrimiento), A, B y C, en cuatro figuras (Figura 4 a la Figura 7).

Figura 4. Resultados de velocidad de corrosión para las varillas control (sin recubrimiento)

Como se puede observar de las figuras, los valores de velocidad de corrosión fueron bastante estables (excepto una varilla con recubrimiento A que, al principio tuvo variaciones, pero después del día 20 se estabilizó). En promedio, los valores de velocidad de corrosión obtenidos hasta el día 35 de prueba fueron los siguientes (1 µA/cm2 es igual a 12 µm/año): Control: 0.60 µA/cm2 (7.2 µm/año) A: 0.13 µA/cm2 (1.6 µm/año) B: 0.49 µA/cm2 (5.9 µm/año) C: 0.56 µA/cm2 (6.7 µm/año).

Figura 5. Resultados de velocidad de corrosión para las varillas con recubrimiento A.

Figura 6. Resultados de velocidad de corrosión para las varillas con recubrimiento B.

Figura 7. Resultados de velocidad de corrosión para las varillas con recubrimiento C.

Las velocidades de corrosión anteriores también se colocan en unidades que se refieren al espesor del radio (en µm) que la varilla está perdiendo por corrosión, por unidad de tiempo (año). Es claro observar que la varilla sin recubrimiento, en este concreto contaminado con cloruros, pierde alrededor de 7 µm/año en comparación con los valores de las varillas con alguno de los recubrimientos probados cuyos valores disminuyeron marginalmente (en orden de mayor a menor velocidad de corrosión: B, C) y el que mejor se comportó fue el recubrimiento A, el cual disminuyó la velocidad de corrosión en casi cinco (5) veces. Comentarios Finales Los recubrimientos B y C, hasta el día 40 de prueba, mostraron ligera mejoría en comparación los valores de velocidad de corrosión obtenidos con los controles (7% y 18% menos, respectivamente). En cambio, el recubrimiento A mostró una disminución considerable en la velocidad de corrosión de la varilla que recubre de hasta 5 veces menos. Se recomienda continuar con el monitoreo de RP en el tiempo para observar el comportamiento y corroborar el comportamiento de los recubrimientos a largo plazo.

TORRES Andrés DEL VALLE Angélica LOMELÍ Guadalupe |