|

||||

Introducción Una de las consecuencias de la incompatibilidad entre el progreso tecnológico y el avance de la civilización humana ha sido la alteración del medio ambiente. El hombre tiene una gran capacidad de adaptarse al medio para sobrevivir, pero en su constante desarrollo ha realizado trabajos enormes orientados a adaptar su entorno para satisfacer sus necesidades. La contaminación surge del desequilibrio del medio emanado de las acciones debidas a la mano del hombre, afectando el estado y composición del agua, del suelo y del aire, repercutiendo en la salud e integridad de los seres vivos. Algunos de los participantes en este desequilibrio son los productos resultantes del proceso tradicional de generación de energía a partir de combustibles fósiles. Entre otros usos, estos combustibles son utilizados de manera generalizada para producir el movimiento de los vehículos de transporte. Debido al evidente deterioro del ambiente natural causado por la actividad humana, en las últimas décadas se han aplicado diversas medidas encaminadas a mitigar y tratar de revertir el daño causado a los diversos ecosistemas del planeta. Algunas de estas medidas están relacionadas con la implementación de leyes y reglamentos que limitan la emisión de contaminantes que se liberan a la atmósfera. Tal es el caso de las emisiones contaminantes producidas por los motores de combustión interna (MCI), que proveen la energía mecánica necesaria para accionar una amplia gama de maquinarias y vehículos. Ya sea que los motores utilicen combustibles como diesel, gasolina o gas, que consecuentemente se enciendan por compresión o por chispa, al combinarse con el oxígeno del aire producen otros compuestos que se emiten a la atmósfera. De esta manera, el desarrollo de los motores combina dos temas importantes relacionados con la combustión, como principio de funcionamiento. Uno de ellos se refiere a la calidad del combustible, mientras que el otro se relaciona con la innovación y desarrollo tecnológico aplicados a los motores para eficientar el proceso de combustión y sus productos derivados. Con base en el funcionamiento de los MCI y el desarrollo combinado de las tecnologías y de las mejoras en los combustibles, las normas y reglamentos son revisados periódicamente para establecer límites cada vez más restrictivos y las fechas en que deben entrar en vigor. Este proceso considera el avance tecnológico actual y la promoción de nuevas tecnologías, dando oportunidad para que los fabricantes de motores apliquen sus desarrollos y cumplan con la normatividad y reglamentación que se establezcan. Como respuesta a las condiciones de restricción cada vez más estrictas en términos de emisiones, se ha dado lugar al desarrollo de diversas tecnologías y dispositivos que permiten reducir las emisiones contaminantes. Algunas de estas tecnologías corresponden a la aplicación de turbocompresores, de convertidores catalíticos, de inyección electrónica de combustible, el manejo selectivo de gases y filtros de partículas, entre otros componentes. Es el propósito de este artículo el de describir las generalidades de algunas de estas tecnologías, cuya aplicación forma parte de las medidas desarrolladas históricamente en el tema de mejorar la calidad del aire, afectada por las emisiones de motores de combustión interna. El motor de combustión interna (MCI) La necesidad de aplicar energía mecánica en sus distintas tareas llevó al hombre a desarrollar diversos mecanismos que las facilitaran. Desde sencillas palancas hasta dispositivos complejos y sofisticados han constituido herramientas que permiten tener un mayor rendimiento y aprovechamiento para el hombre, sustituyendo su participación directa en la ejecución de trabajo mecánico. En el proceso de sofisticación de los dispositivos surgieron los motores, convertidores de tipos de energía potencialmente contenida a energía de movimiento. De esta manera, aparecieron los motores accionados por la presión del vapor, para después dar lugar a los motores de combustión interna, siendo éstos últimos máquinas que producen energía mecánica a partir de la combustión de un combustible dentro de una cámara que forma parte del mismo motor. Atendiendo al ciclo termodinámico aplicado para su funcionamiento, los MCI se dividen en dos tipos básicos: los que aplican el ciclo Otto (desarrollado por Nikolaus Otto) y los que aplican el ciclo Diesel (desarrollado por Rudolf Diesel). Los primeros requieren que la combustión se inicie por una chispa y utilizan comúnmente gasolina o gas como combustible, mientras que los segundos utilizan en la actualidad combustible diesel e inician la combustión por compresión del aire y su consecuente aumento de temperatura. En ambos casos, se utiliza como comburente el oxígeno del aire atmosférico. Sin embargo, la composición química del combustible y la existencia de otros gases en la atmósfera reaccionan durante la combustión, de manera que resultan inevitablemente otros productos derivados como el dióxido y monóxido de carbono (CO2 y CO respectivamente), dióxido de azufre (SO2), óxidos de nitrógeno (NOx) y diverso material particulado, [1]. Estos compuestos se vierten a la atmósfera, constituyéndose en emisiones contaminantes que alteran la calidad del aire y que pueden combinarse con otros elementos para producir sustancias nocivas para la salud y para el medio ambiente en general. Por tanto, se ha hecho necesario que se desarrollen nuevos esquemas en la generación de energía mecánica, de los cuales sobresale el desarrollo de algunas tecnologías que puedan aplicarse a los MCI para reducir las emisiones contaminantes. Tecnologías para reducción de contaminantes Ante la necesidad actual de utilizar los MCI, como parte de su evolución tecnológica se han desarrollado diversas tecnologías con la pretensión de evitar o atenuar la emisión de estos contaminantes. Algunos de estos desarrollos se aplican como elementos o sistemas que mejoran la combustión, mientras que otros se orientan al manejo o tratamiento posterior de los gases de escape. Ya sea que se introduzca un volumen mayor de aire previamente comprimido, que favorezcan la inyección de combustible y mejoren la combustión o que apliquen un tratamiento a los productos de la combustión previo a su emisión a la atmósfera, algunas tecnologías pueden interactuar de manera combinada para mejorar el manejo de las emisiones contaminantes, sin demeritar las mejoras de desempeño y rendimiento del motor. Turbocompresor Uno de los enfoques iniciales en el desarrollo de los motores fue incrementar la potencia y, de manera paralela, reducir el consumo de combustible. La idea de introducir un mayor volumen de aire llevó al desarrollo del turbocompresor que, en la actualidad, es un elemento muy utilizado. El turbocompresor se desarrolló un poco después que los motores de combustión interna fabricados por Gottlieb Daimler entre los años 1880 y 1890. Ya desde entonces se investigaban modos de pre-comprimir el aire para mejorar la combustión. No obstante, a principios del siglo pasado se dio un avance enorme en esta dirección, cuando el suizo Alfred J. Büchi concibió la idea de aprovechar la energía de los gases de escape del motor para mover un compresor, convirtiéndose en patente a finales de 1905, [2]. El propósito del turbocompresor es introducir más aire a los cilindros del motor a través de la compresión. Consiste en una turbina accionada por los gases de escape del motor, en cuyo eje se fija un compresor centrífugo que toma el aire a presión atmosférica después de pasar por el filtro de aire; luego lo comprime para introducirlo en los cilindros a mayor presión. Este aumento de la presión consigue introducir al cilindro una mayor cantidad de oxígeno que lo que aspiraría únicamente a presión atmosférica. Así se favorece la obtención de mayor potencia, producida por una mayor fuerza que empuja los cilindros en la carrera de expansión. En los motores de gasolina se incrementa el consumo de manera proporcional al aumento de masa del aire que entra al motor. Por otro lado, en los motores diesel la masa de aire no es proporcional al gasto de combustible y el aire entra de manera adicional al carecer de mariposa que restrinja el flujo. Este hecho favorece la aplicación de los turbocompresores, encontrando en los motores diesel una aplicación sumamente efectiva, [3]. Ejemplo de un turbocompresor acoplado entre los múltiples de admisión y escape se presenta en la Figura 1.

Figura 1. Turbocompresor, [4].

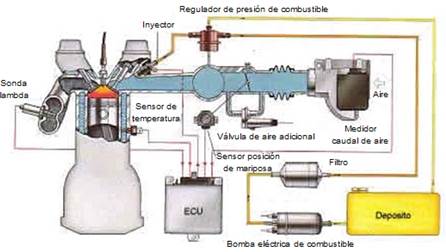

Aunque en una etapa del desarrollo de los motores el turbocompresor era sinónimo de mayor potencia y mejores prestaciones, en la actualidad se ha convertido en un componente más del motor común, [2]. Las ventajas de esta tecnología no se deben ya tanto a las prestaciones ni a los consumos, pues su papel como reductor de las emisiones contaminantes resulta crucial. En los motores de gasolina sobrealimentan el aire, compensando con ello las reducciones drásticas de cilindrada, mientras que en los motores diesel incrementan el flujo sin incrementar proporcionalmente el combustible necesario para la explosión. Inyección electrónica de combustible La preocupación por mejorar la quema de combustible y obtener menor cantidad de productos nocivos tuvo como condiciones la dosificación adecuada de acuerdo a las condiciones demandadas de operación del motor y la inyección al cilindro en el momento oportuno. Estas condiciones tomaron forma en el desarrollo de los sistemas de inyección de combustible, elemento importante en los MCI, en los que la electrónica permitió tener un mayor control y monitoreo del proceso de inyección. La inyección electrónica de combustible vino a reemplazar al sistema de inyección mecánica, tanto en motores de encendido por chispa como en los de encendido por compresión. El control de la dosificación y el momento de la inyección favorecen su efectividad, convirtiéndolo en un sistema más amigable con el medio ambiente que el sistema mecánico clásico, ya que disminuye en forma considerable la emisión de gases nocivos de los motores, [5]. A través del sistema se toma aire del medio ambiente, se mide y se introduce al motor. Luego se inyecta la cantidad precisa de combustible para que la combustión sea lo más completa posible, de acuerdo a los requerimientos específicos del fabricante del motor. El sistema de inyección electrónica de combustible basa su operación en la medición de ciertos procesos de trabajo del motor como la temperatura y caudal del aire, el estado de carga, la temperatura del refrigerante, de los gases de escape y la cantidad de oxígeno que poseen, además de la velocidad de rotación del motor. Una unidad de control (ECU) procesa la información y transmite códigos de operación a los actuadores que van controlando, según el estado general del motor, la inyección de cierta cantidad de combustible, encargándose también de lograr una combustión completa. Otro componente del sistema realiza un autodiagnóstico que monitorea el proceso y detecta parámetros fuera de orden y reacciona para corregir los parámetros de inyección. La Figura 2 muestra un esquema en el que se aprecian los diferentes componentes de un sistema de inyección electrónico de combustible.

Figura 2. Composición de un sistema de inyección electrónica de combustible [6].

A través de los inyectores, el sistema presuriza y atomiza el combustible, inyectándolo conforme a la estimación de requerimientos del régimen del motor. Consecuentemente, las emisiones de la combustión disminuyen por la medición precisa y la dosificación requerida de la inyección. Convertidor catalítico Idealmente, se esperaría que los productos de la combustión del combustible en los MCI fueran agua (H2O) y dióxido de carbono (CO2), que resultan inocuos al ambiente. No obstante, debido a la composición del aire atmosférico y la inevitabilidad de otras reacciones, se producen gases dañinos, como el monóxido de carbono (CO) y óxidos de nitrógeno (NOx, que representa NO y NO2). Los convertidores catalíticos tienen la función de convertir los contaminantes peligrosos en emisiones menos dañinas antes de dejar el sistema de escape, utilizando un elemento catalizador. El catalizador da lugar a que se presente una reacción química, sin verse a sí mismo afectado. Los convertidores catalíticos se emplearon por primera vez en automóviles fabricados en 1975, como resultado de las exigencias regulatorias aprobadas dos años antes por la Agencia de Protección del Medio Ambiente de Estados Unidos (Environmental Protection Agency, EPA). Dichas exigencias contemplaban la reducción de las emisiones de los automóviles y la solicitud de disminución gradual en el contenido de plomo de todos loscombustibles. Lo anterior, con base en un estudio lanzado el 28 de noviembre de 1973, en el que EPA determinó "que el plomo expulsado por los automóviles representaba una amenaza directa a la salud pública". Aunque el convertidor catalítico se desarrolló desde la década de 1950, éste no podía usarse en los vehículos debido al plomo en la gasolina, [7]. La parte interna del convertidor catalítico es una especie de panal de corredores recubiertos con un catalizador tal como el platino, el rodio o el paladio. Al introducirse los gases de escape en el dispositivo, el elemento catalizador induce una reacción química con los compuestos contaminantes, tales como el óxido nitroso, el monóxido de carbono y los hidrocarburos no quemados. De esa reacción catalizada se obtiene, entonces, gas nitrógeno, dióxido de carbono y agua, [7]. La Figura 3 muestra genéricamente los diferentes componentes del convertidor catalítico y las emisiones resultantes.

Figura 3. Constitución de un convertidor catalítico [8].

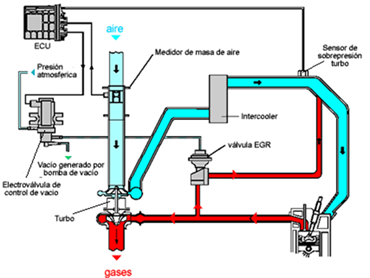

Hasta la fecha, se han manejado tres tipos de convertidores catalíticos, denominados de dos vías, de tres vías y de tres vías más aire. El primer convertidor catalítico empleado fue un convertidor de dos vías, utilizado en automóviles de Estados Unidos entre 1975 y 1980. Este convertidor oxidaba los hidrocarburos no quemados y el monóxido de carbono, produciendo agua y dióxido de carbono. Posteriormente, el convertidor de tres vías, además de realizar lo mismo que su predecesor, tuvo la capacidad de reducir los óxidos nitrosos en nitrógeno y oxígeno. El convertidor de tres vías más aire realiza la misma función que el convertidor de tres vías, pero añade además aire entre los dos catalizadores internos, con lo cual mejora la oxidación del convertidor. El uso de convertidores catalíticos ha contribuido en la disminución de contaminantes emitidos a la atmósfera, respaldado por los controles impuestos. De acuerdo con la EPA, debido a esos controles que la agencia impuso hace más de 30 años, "los vehículos ahora vendidos en Estados Unidos emiten 96 por ciento menos monóxido de carbono, 98 por ciento menos hidrocarburos y 90 por ciento menos óxidos nitrosos que los vehículos vendidos en los inicios de la década de 1970", [7]. No obstante, en MCI que emplean diesel, los convertidores en sí mismos no han sido igualmente efectivos para reducir los NOx, debido a que los motores diesel operan a temperaturas más frías que las convencionales de gasolina y los convertidores trabajan mejor a mayor temperatura. Recirculación de gases de escape (EGR) La introducción de aire atmosférico a la cámara de combustión de los MCI incluye oxígeno y nitrógeno que, favorecido por una alta temperatura, se promueve la generación de NOx. Una alternativa tecnológica aplicada a los MCI encendidos por compresión, aunque también puede aplicarse a los de encendido por chispa, es la recirculación de gases de escape (EGR, Exhaust Gas Recirculation). Consiste en recircular los gases de escape hacia los cilindros, reduciendo de esta manera la concentración de oxígeno y la temperatura de combustión e incrementando el dióxido de carbono, disminuyendo, por ende, la formación de óxidos de nitrógeno, [9]. El principal componente del sistema es la denominada “válvula EGR”, la cual se encarga de dosificar el caudal de gases de escape que se reingresan a la cámara de combustión. Diversos sensores monitorean parámetros como el régimen de operación del motor, la inyección de combustible, el volumen de aire aspirado, la temperatura del motor y la presión atmosférica, entre otros. En función de ellos, se controla la apertura de la válvula de acuerdo a la proporción adecuada de recirculación de gases, [9]. El proceso del reciclado de gases de escape se ilustra esquemáticamente en la Figura 4.

Figura 4. Recirculación de gases de escape [10].

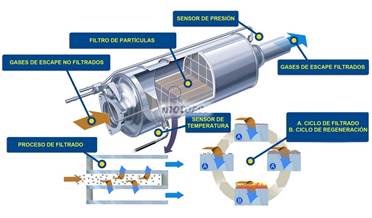

El sistema de control de la válvula EGR la activa a cargas parciales y a temperatura normal de operación del motor, debido a los riesgos de sobrecalentamiento por la temperatura de los gases de escape. La recirculación no se activa con el motor frío o en periodos de aceleración. Debido a que el EGR reduce la disponibilidad de oxígeno en los cilindros, se incrementa la susceptibilidad de producir mayor cantidad de material particulado. Por tanto, es conveniente combinar otras tecnologías que complementen los aspectos que no cubre el sistema de recirculación de gases por sí mismo en los motores. Filtro de partículas La combustión incompleta del combustible diésel resulta en material particulado y hollín, cuyo tamaño de partículas puede ser menor a 1 µm. Este material es una mezcla compleja de partículas sólidas y líquidas, que viajan suspendidas en los gases de escape. Combustibles de baja calidad, como los que contienen azufre, promueven la formación de hollín. Por ello, para remover las partículas de los gases de escape se emplean filtros en los que se deposita la ceniza o que aplican diversos tratamientos para quemar el material depositado. Un filtro antipartículas (FAP) es un dispositivo cuya función es remover el material particulado de los gases de escape, atrapándolo y dejando únicamente el gas en sí. Un FAP puede capturar cerca del 99% de partículas contaminantes en los gases de escape. Sin embargo, para mantener su cualidad de filtrado, debe mantenerse limpio, por lo que las partículas depositadas deben ser eliminadas periódicamente. Esto se hace comúnmente por un proceso que se denomina regeneración, proceso que implica la quema del hollín a una temperatura muy elevada que deja únicamente pequeños residuos, [11]. Por tanto, un vehículo con un filtro instalado no emitirá humo visible de su tubo de escape, [12]. Un esquema de un filtro de este tipo se presenta en la Figura 5.

Figura 5. Proceso de filtrado de partículas [13].

Estos filtros se integran comúnmente en el convertidor catalítico, atrapando las partículas generadas al forzar el paso del gas de escape a través del filtro. De esta manera, el filtro juega un papel importante en la reducción de emisiones contaminantes y que afectan la salud. Reducción catalítica selectiva (SCR) Los requerimientos normativos respecto a la reducción de emisiones han promovido el desarrollo de tecnologías cada vez más novedosas que se aplican a los motores de combustión interna. Uno de los componentes sumamente dañinos provenientes de la quema del combustible es el grupo de los óxidos de nitrógeno (NOx). La imperiosa necesidad de reducir su emisión al ambiente dio lugar a la aplicación de la tecnología denominada Reducción Catalítica Selectiva (SCR, Selective Catalytic Reduction) a los motores diesel, atendiendo a que la palabra “selectiva” se aplica a los NOx. La tecnología SCR se empleó por primera vez en centrales eléctricas propulsadas por carbón, con el objetivo de limpiar los óxidos de nitrógeno (NOx) de los gases de combustión. En 2006, la tecnología se introdujo con éxito en el mercado europeo de los vehículos diesel industriales, permitiendo que los camiones pudieran cumplir con los límites más recientes establecidos en las normas Euro IV y Euro V. En la aplicación del proceso SCR se reducen los óxidos de nitrógeno, convirtiéndolos en vapor de agua (H2O) y nitrógeno diatómico (N2),requiriendo, para ello el empleo de amoniaco (NH3), que puede ser añadido de esa manera o como urea (CON2H4). Debido a la peligrosidad del amoniaco para el ser humano, es común manejar urea en este proceso, aprovechando, además, su solubilidad en agua, [14]. La solución común de urea para esta aplicación es aproximadamente de 32,5% en agua desmineralizada, dando lugar a un producto conocido como AUS 32, que comercialmente se maneja como AdBlue en Europa, ARLA 32 en Brasil o DEF (Diesel Exhaust Fluid) en Estados Unidos, [15]. El sistema SCR combina el uso de esta solución acuosa junto con un catalizador de vanadio o de metal común, montado en el silenciador del vehículo. La reacción de los NOx se produce más allá del motor, en el sistema de escape, por lo que es conocida como "after-treatment". A diferencia de la tecnología común de EGR alternativa, el SCR aborda el problema fuera del motor y tiene el potencial de alcanzar un porcentaje de reducción del NOx superior al 80%, permitiendo que el motor se ponga a punto para obtener su máxima eficiencia. Lo anterior permite un ahorro en combustible estimado entre el 3-5% [16]. Los componentes principales del sistema SCR son el catalizador especial SCR, los inyectores, el depósito de urea y el control de dosificación. Se espera que, a la salida del motor, los gases de escape pasen por un catalizador previo con un filtro atrapa partículas. La solución de urea se inyecta en el tubo de escape, previo a la entrada de los mismos al catalizador, aprovechando la zona donde el intervalo de temperaturas es óptimo para la descomposición de la urea en amoniaco y CO2. Cuando el NOx reacciona con el amoniaco dentro del catalizador, las moléculas contaminantes de NOx se convierten en agua y nitrógeno, que resultan inocuas al medio ambiente, [17]. En la Figura 6 se observa la composición esquemática básica de un sistema de reducción catalítica selectiva (SCR) de los gases de escape de un motor de combustión interna.

Figura 6. Reducción catalítica selectiva, [18].

El aprovechamiento de la aplicación de un sistema SCR parte del empleo de un combustible diésel de alta calidad, en el que el contenido de azufre es extremadamente reducido. Así mismo, la eficacia en la alta reducción de emisiones es condicionada al empleo combinado de otras tecnologías que no puede sustituir. Por tanto, se esperaría que a la salida de la cámara de combustión del motor, los gases de escape pasen por un catalizador previo (DOC, diesel oxidation catalyst) y por un filtro atrapa partículas, entre los más importantes. Bujías Láser En los MCI que utilizan gasolina o gas, requieren de una chispa para iniciar la combustión de la mezcla de aire y combustible comprimidos en la cámara del cilindro. Esta chispa es tradicionalmente producida eléctricamente por una bujía que genera una corriente de alto voltaje para producir un arco eléctrico entre el espacio de dos electrodos metálicos de la bujía, suficiente para iniciar la combustión, [19]. La combustión conlleva la explosión de la mezcla, cuya presión empuja el pistón hasta la parte inferior del cilindro, lo cual genera la fuerza necesaria para mover el vehículo. Las bujías de este tipo han sido utilizadas durante más de 150 años; sin embargo, han sido también una barrera para mejorar el rendimiento de combustible y reducir las emisiones de NOx debido a la forma de ignición de la mezcla. Para una menor emisión, se requiere que la mezcla contenga más aire y menos combustible, pero eso requiere de una mayor energía en la chispa, [20]. Una alternativa para mejorar la quema de la mezcla aire/combustible y lograr mayor eficiencia del proceso de combustión, es el empleo de bujías láser, las cuales permitirán crear vehículos más económicos en el consumo de combustible, más limpios y más eficientes. Anteriormente, los láseres no eran lo bastante potentes como para encender la mezcla de aire y combustible de un motor ya que eran demasiado grandes como para caber en el espacio del motor de un automóvil. No obstante, recientemente se ha desarrollado el primer sistema láser multihaz lo bastante pequeño como para poder fijarlo a la culata del motor, [21]. De igual importancia es que el nuevo sistema láser está hecho de cerámica, y se podría fabricar a bajo costo y en grandes cantidades [20]. En la Figura 7 se muestra la comparativa entre una bujía convencional y una bujía laser.

Figura 7. Bujía laser y bujía convencional, [22].

Usando un láser, el plasma de ignición puede ser colocado en cualquier parte de la cámara de combustión porque no necesita de electrodos. El posicionamiento óptimo de ignición, lejos de las paredes frías del cilindro, permite que el frente de la flama de combustión se expanda rápida y uniformemente en la cámara y así incrementar su eficiencia. De igual manera, el láser tiene el potencial de aplicarse simultáneamente en diversos puntos, lo que acorta dramáticamente el tiempo de combustión, mejorando la eficiencia y la entrega de energía de los motores, [21]. Esta tecnología sigue en desarrollo y se espera que se obtengan mayores beneficios en su aplicación práctica. Comentarios sobre las tecnologías La preocupación ya añeja, pero vigente, sobre la reducción de emisiones provenientes de los motores de combustión interna que afectan la calidad del aire atmosférico y promueven la contaminación del medio ambiente, ha sido el principal impulsor del desarrollo de tecnologías para producir motores cada vez más limpios. Estas tecnologías se han tratado de mantener compatibles para no afectar significativamente la eficiencia ni la capacidad de entrega de energía de los motores. Así mismo, algunas de estas tecnologías son compatibles entre sí, cuya aplicación combinada permite atacar el amplio espectro de productos contaminantes generados durante la combustión, de manera que las emisiones al aire lo constituyan únicamente productos inocuos a la salud. Estas tecnologías permiten cumplir en los motores modernos con los requerimientos internacionales de emisiones contaminantes. Sin embargo, depende de cada país establecer las condiciones para que esos requerimientos se cumplan y se respeten, evitando que se demeriten los beneficios de las sofisticadas tecnologías de los motores modernos. Referencias 1. Faiz, Asif; Weaver, Christopher S.; Walsh, Michael P.; Gautam, Surhid P.; Chan, Lit-Mian Air Pollution from Motor Vehicles; Standards and Technologies for Controlling Emissions. November, 1996. The World Bank. Washington, D.C. USA. 2. Autofácil. Página web http://www.autofacil.es/tecnologia/2013/02/12/historia-turbocompresor/12877.html consultada en enero de 2014. 3. Wikipedia La Enciclopedia Libre. Página web http://es.wikipedia.org/wiki/Turbocompresor consultada en enero de 2014. 4. Motorpasión. Página web http://www.motorpasion.com/tecnologia/sobrealimentacion-de-motores-turbocompresores consultada en enero de 2014. 5. Mis Respuestas. Página web http://www.misrespuestas.com/que-es-la-inyeccion-electronica-de-combustible.html consultada en enero de 2014. 6. Aficionados a la Mecánica. Página web http://www.aficionadosalamecanica.net/inyeccion_gasolina1.htm consultada en enero de 2014. 7. eHowTM en Español. Página web http://www.ehowenespanol.com/construido-convertidor-catalitico-sobre_101505/ consultada en enero de 2014. 8. Mi Taller. Página web http://www.mitaller.com/content/fallas-convertidor-catalitico-del-auto consultada en enero de 2014. 9. Aficionados a la Mecánica. Página web http://www.aficionadosalamecanica.com/sistema_egr.htm consultada en enero de 2014. 10. Aficionados a la Mecánica.Página web http://www.aficionadosalamecanica.net/gestion_electronica_diesel4.htm consultada en enero de 2014. 11. Diesel particulate filters. Documento disponible en la página web https://www.gov.uk/government/publications/diesel-particulate-filters-guidance-note. Página consultada en febrero de 2014. 12. Wikipedia La Enciclopedia Libre. Página web http://es.wikipedia.org/wiki/Filtro_de_part%C3%ADculas_di%C3%A9sel consultada en enero de 2014. 13. Página web http://www.motor.es/noticias/el-dichoso-filtro-de-particulas-y-sus-problemas-hay-solucion-201314444.php consultada en enero de 2014. 14. Urea. Descripción en la página Wikipedia. Página web http://es.wikipedia.org/wiki/Urea, consultada en febrero de 2014. 15. Air1. Tecnología SCR y AdBlue. Página web http://mexico.air1.info/es/all-about-adblue/scr-technology Página consultada en febrero de 2014. 16. FINADBLUE.COM. Página web http://www.findadblue.com/adblue/scr/ consultada en enero de 2014. 17. Air1. Página web http://us.air1.info/en/all-about-def/scr-technology/ consultada en enero de 2014. 18. Industria Automotriz de Venezuela. Página web http://industriautomotrizdevenezuela.com/blog/2009/07/06/camion-del-ano-2009-en-europa-mercedes-benz-actros/ consultada en enero de 2014. 19. Bonilla, Pedro P. The spark of life. Published in the July 2012 issue of “Die Porsche Kassette”, disponible en la página http://www.pedrosgarage.com/Site_5/Spark_Plugs.html, consultada en febrero de 2014. 20. NCYT. Página web http://noticiasdelaciencia.com/not/1320/llegan_las_bujias_laser/ consultada en enero de 2014. 21. Tsunekane, Masaki; Inohara, Takayuki; Kanehara, Kenji; Taira, Takunori. Micro-Solid-State Laser for Ignition of Automobile Engines. Book Article. Advances in Solid State Lasers Development and Applications. 2010. Disponible en http://www.intechopen.com/books/export/citation/EndNote/advances-in-solid-state-lasers-development-and-applications/micro-solid-state-laser-for-ignition-of-automobile-engines , consultada en febrero de 2014. 22. Noticias de la Ciencia Página web http://noticiasdelaciencia.com/not/1320/es/ consultada en enero de 2014. HERNÁNDEZ Ricardo |