|

||||||||||||||||||||||||||||||||||||||||||||||||||||

Introducción

La corrosión del acero de refuerzo es responsable del deterioro de las estructuras de concreto, que involucra elevados gastos de reparación y mantenimiento [Pérez – Quiroz; J. T. 2001; Gerhardus H Koch et al; 2002] de las estructuras, con la preocupación que supone para las administraciones propietarias de las obras públicas, y de los particulares cuyas viviendas sufren deterioros prematuros. El acero de refuerzo puede corroerse por dos mecanismos i) carbonatación y ii) cloruros. Se ha reportado que el fenómeno de carbonatación puede presentarse con mayor proporción en ambientes rurales y urbanos, y el fenómeno de corrosión por cloruros se asocia normalmente a zonas o ambientes marinos. Las investigaciones relacionadas con la corrosión de acero de refuerzo han sido amplias en los últimos años, enfocándose especialmente en a) estudio de las causas y mecanismos de deterioro, b) al desarrollo de técnicas electroquímicas de evaluación y control, c) al empleo de métodos de protección. Recientemente, se planteó la necesidad de cuantificar la vida útil de estructuras afectadas por corrosión, por lo que en los últimos años se ha centrado el interés en la búsqueda de modelos que permitan predecir la vida útil de estructuras en servicio no deterioradas o estimar la futura en el caso de estructuras nuevas, involucrando el fenómeno de corrosión desde la fase inicial del proyecto involucrando el efecto del ambiente al cual serán expuestas dichas estructuras.

Metodología

Materiales

Las muestras de concreto empleadas en este trabajo utilizaron los siguientes materiales y características.

Tabla 1. Materiales utilizados en la fabricación de muestras de concreto. [Proyecto Duracon]

Preparación de muestras

Para llevar a cabo este trabajo se seleccionaron dos relaciones agua/cemento (a/c), la primera de 0.45 que representa un concreto bien fabricado y de buena calidad. Se utilizo también una relación agua/cemento 0.65 que representa un concreto de baja calidad y mala fabricación, esto con la finalidad de correlacionar la degradación de una estructura de muy buen desempeño y otra de bajo desempeño, ambas en un ambiente agresivo. Se fabricaron muestras de concreto con las siguientes dimensiones l5 x l5 x 30 cm; seis con acero y seis sin acero con espesores de recubrimiento de 1,5; 2,0 y 3,0 cm como se muestra en la Figura 1.

Figura 1. Fabricación y exposición de las muestras de concreto en la atmósfera seleccionada [Proyecto DURACON]

Una vez que las muestras estuvieron terminadas éstas se colocaron en diferentes sitios que se considera cumplen con las características de atmósferas urbanas [Liboria Mariaca y col. 1999; Standard ISO 9323:1992]. Los sitios seleccionados se eligieron de acuerdo con la disponibilidad de instituciones que quisieran colaborar en el proyecto denominado Duracon y se muestran en la Figura 2.

Figura 2. Sitios de exposición seleccionados en el México. [Proyecto DURACON]

La metodología que se usó para determinar si un elemento de concreto se está carbonatando fue la recomendada por el libro de la Red Durar [Leonardo Uller y col. 2000]. Ésta consiste en cortar una rebanada de uno de los bloques de concreto que no contenían acero de acuerdo con la figura 3.

Figura 3. Corte del bloque de concreto para determinar el avance de carbonatación. [Proyecto DURACON]

Posteriormente se agrega solución de fenolftaleina en la cara “fresca” del corte del bloque de concreto, la zona que muestra el color violeta indica que tiene un pH alcalino, si hubiera una zona incolora, ésta sería indicio de que ya existe carbonatación y deberá medirse la zona con una regla o un flexómetro tomando al menos 3 lecturas en cada lado de la muestra y obtener un promedio que represente la zona carbonatada, como se muestra en la Figura 4.

Figura 4. Determinación del avance de carbonatación en bloques de concreto. [Proyecto DURACON]

Los cortes mostrados en la Figura 3 se realizaron cada año por un periodo de 4 años en cada una de las estaciones mostradas en la Figura 2.

Resultados

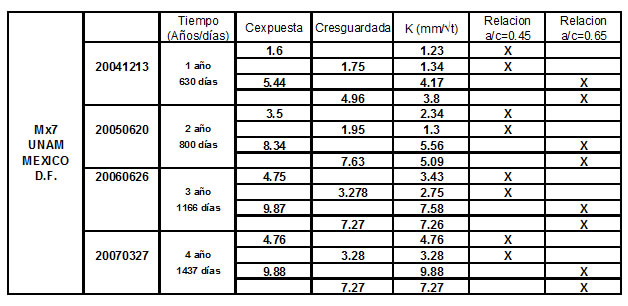

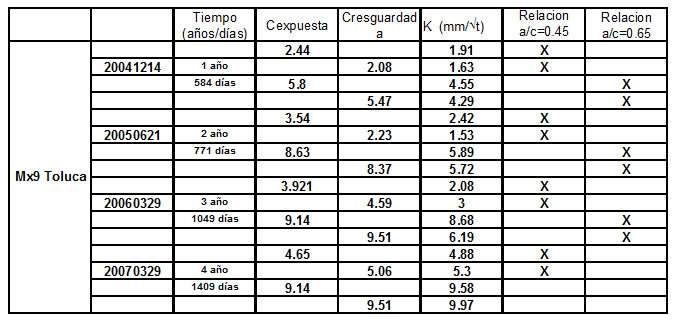

Las Tablas 2 y 3 muestran los resultados obtenidos de dos estaciones clasificadas como urbanas en el desarrollo de este trabajo.

Tabla 2. Resultados de profundidad de carbonatación estación México D.F. [Proyecto DURACON]

Tabla 3. Resultados de profundidad de carbonatación estación Toluca. [Proyecto DURACON]

Las gráficas asociadas a estos datos se muestran en las Figuras 5 y 6.

Figura 5. Tendencia de los datos de profundidad de carbonatación vs tiempo de la estación Toluca y México D.F. [Proyecto DURACON]

Figura 7. Histogramas de humedad relativa y tiempo de humectación presente en las estaciones de ensayo reportadas [Proyecto DURACON].

Discución

Está reportado que en zonas urbanas el principal enemigo de las estructuras de concreto es el dióxido de carbono (CO2), el cuál cuando la humedad relativa se encuentra en el intervalo de 50-70 % favorece este proceso de degradación, se ha reportado también que la carbonatación del concreto es un fenómeno natural definido como la reacción química que sucede entre el CO2 y los productos de hidratación del cemento como el hidróxido de calcio (Ca(OH)2) y los silicatos calcicos hidratados (C-S-H), [Pérez – Quiroz; J. T. 2001; Leonardo Uller y col. 2000; De la cruz Abel, 2008; C.-F. Chang and J.-W. Chen, 2006; Chunhua Lu and Ronggui Liu, 2009; Davis H., Rothwell G.W. 1998] propicia las condiciones adecuadas para que este fenómeno suceda, el mecanismo asociado es que los poros no alcanzan a saturarse de agua, permitiendo la difusión y penetración del CO2, alcanzando con mayor facilidad el concreto adyacente a la armadura y con la posibilidad de efectuarse la reacción química de carbonatación en el medio acuoso. A humedades inferiores a 50%, los poros estarán secos y no permitirá la reacción del CO2 en el medio líquido. Por el contrario, con humedades superiores al 70% de H.R. los poros se saturan de agua y el gas carbónico CO2, penetra con mayor dificultad hacia el acero.

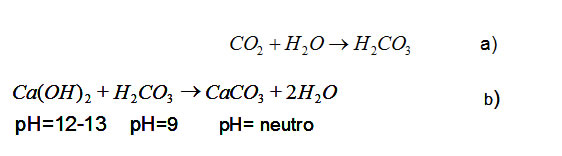

Por otra parte, esta reportado que el CO2 al combinarse con el agua forma el ácido carbónico según, el cual baja el pH a valores cercanos a 6.0 y al entrar en contacto con la superficie del concreto provoca una reacción lenta de neutralización.[Metha K., Monteiro–Paulo J.M, 2006] Esto ocasiona que, el ambiente propicio para la estabilidad termodinámica del acero de refuerzo sea modificado y la protección química que el concreto le confiere al acero desaparezca.

El proceso de carbonatación comienza inmediatamente en la superficie expuesta en ambientes con CO2, y la velocidad de carbonatación se incrementa en concretos y morteros de pobre calidad y/o porosos. El resultado del proceso de carbonatación es la formación del carbonato de calcio (CaCO3) con pH= 9, a partir del hidróxido de calcio (Ca(OH)2) con pH= 12-13, de acuerdo con la ecuación a y b descritas abajo [Valdez-Tamez, P.L et al. 2009]. Cuando la profundidad de carbonatación alcanza el acero la pasividad del metal se pierde y la corrosión puede iniciar en presencia de humedad y oxígeno [K. Sisomphon and L. Franke; 2007].

Algunos factores que dependen totalmente del concreto pueden facilitar que este fenómeno se lleve a cabo de manera más rápida. Por ejemplo, un concreto que sea muy permeable puede carbonatarse rápidamente, y para que esto suceda, basta la pequeña concentración de CO2 (0.03%) presente en la atmósfera. Cabe señalar que esta concentración puede incrementarse en lugares específicos, tales como estacionamientos con poca ventilación, como es el caso de túneles, industrias, laboratorios, donde el fenómeno de carbonatación se incrementa.

Los poros de un concreto ordinario, bajo condiciones cíclicas de humedad, contienen: agua e hidróxido de calcio (Ca(OH)2). Como se describe en la Tabla 1, se emplearon dos relaciones agua/cemento (a/c), una de 0.45 y 411 kg/cm3 de cemento y otra de 0.65 y 385 kg/cm3 de cemento, se ha reportado que la cantidad de cemento está directamente relacionada con la resistencia a la compresión [ACI Comité 201], para el caso de la relación agua/cemento de 0.45 su f’c es de 525 kg/cm2 y para la relación agua/cemento de 0.65 su f’c es de 385 kg/cm2. También se ha reportado que la resistencia a la compresión esta afectada por la porosidad y los poros interconectados dan paso a la permeabilidad que el concreto tendrá [ACI Comité 201], por lo que de manera general se puede decir que a mayor resistencia a la compresión menor porosidad y por lo tanto menor acceso de los contaminantes en este caso CO2, esto involucra una menor zona de reacción del concreto con el CO2. Sin embargo, no debe perderse de vista que de acuerdo con Davis, [Davis H., Rothwell G.W. 1998] algunos parámetros meteorológicos juegan un papel muy importante como lo reporta [Davis H., Rothwell G.W. 1998], variables como la humedad relativa, la precipitación pluvial, la temperatura y la dirección y velocidad de los vientos, juegan un papel determinante en el proceso de carbonatación. Las estaciones reportadas en este caso presentan humedades relativas en promedio de 73.5 % para la estación ubicada en la ciudad de Toluca y la estación ubicada en la ciudad de México presenta una humedad relativa en promedio de 50.0 %, demostrando con esto que las condiciones de humedad relativa corresponden con la reportada en la literatura para que el proceso de carbonatación se lleve a cabo.

La humedad relativa en conjunto con la temperatura, serán las variables de mayor peso, ya que éstas permitirán determinar el tiempo de humectación que establece el número de horas en las cuales una superficie permanece húmeda, si la superficie de las muestras de concreto que continúan húmedas un determinado tiempo, entonces el proceso de carbonatación se lleva a cabo rápidamente ya que el tiempo de humectación (TDH) es del orden de 4066 horas para la estación Toluca y de 850 horas para la estación de México D.F.

Puede apreciarse que el tiempo de humectación influye en la velocidad de carbonatación ya que el tiempo en el que la superficie esta humectada equivale al tiempo de inhibición de la reacción de carbonatación, esto puede sustentarse observando la Figura 5 en las cual se aprecia que la época en la que el TDH es mayor corresponde con la temporada de lluvia, así mismo si observamos la Figura 7 vemos que la humedad relativa para ambas estaciones es mayor en la época de lluvias y de acuerdo con lo que se había comentado anteriormente un concreto con una relación agua/cemento de 0.45 tiene menor porosidad comparada con una muestra de relación a/c = 0.65, entonces el avance de la reacción de carbonatación será más lenta en la muestra de concreto con relación a/c= 0.45 respecto de la muestra de concreto con relación a/c = 0.65. Lo anterior se ve afectado también por la precipitación pluvial, ya que en temporada de lluvia ésta mantendrá saturados los poros del concreto y el proceso de carbonatación no sucederá.

Por otra parte, la dirección y velocidad de los vientos podrían tener cierta influencia en el proceso de carbonatación debido a que velocidades muy altas arrastraran a los agentes contaminantes, y a la vez ayudarán a que la muestra de concreto seque de manera rápida, sobre todo en la cara que esté en dirección de los vientos disminuyendo la velocidad de carbonatación, por el contrario la cara del bloque que se mantenga resguardada del viento tenderá a permanecer húmeda favoreciendo la reacción de carbonatación.

Conclusiones

La mala calidad de los concretos incrementa la velocidad de carbonatación en las muestras de relación a/c=0.65 baja, como se aprecia en la Figura 5, aunado a las condiciones de Humedad relativa y temperatura que predominan a lo largo del tiempo de exposición. Por otro lado, se observa que la profundidad de carbonatación es menor en los bloques de concreto que tienen una relación a/c= 0.45, aun cuando se encuentran expuestos a las mismas condiciones.

Determinar el tipo de ambiente o tomarlo en cuenta para el diseño de nuevas estructuras de concreto repercutirá en gran medida en la economía. Los resultados mostrados indican la conveniencia de mantener registros de información meteorológica y de contaminantes ambientales que permitan diseñar elementos de concreto durables resistentes a la agresividad del medio ambiente y que tengan una vida útil mayor.

Referencias

1.- Perez – Quiroz; J.T. Seguimiento por medio de la técnica de impedancia electroquímica de la protección catódica del acero de refuerzo en concreto modificado por un agente humectante, Tesis de Maestría, UNAM México D.F. 2001. 2.- Gerhardus H Koch, Michael PH Brongers, Neil G. Thompson CC Technologies; Corrosion costs and preventive strategies in the United States Publication no. FHWA-RD-01-156, Laboratories, Inc. Dublin, Ohio Y. Paul Virmani US Federal Highway Administration, Turner–Fairbank Highway Research Center, McLean, Virginia J.H. Payer Case Western Reserve University, Cleveland, Ohio). 3.- Proyecto DURACON XV.3 “Influencia de la Acción del Medio Ambiente en la Durabilidad” sección México. 4.- Liboria Mariaca, Joan Genesca Llongueras, Jorge Uruchurtu Chavarin, Luis Salvador Hernandez Corrosividad atmosférica Proyecto Micat, , julio de 1999, plaza y valdes editores. 5.- Standard ISO 9223:1992 (F); Corrosion of metals and alloys – Corrosivity of atmospheres –Classification; International. 6.- Leonardo Uller y colaboradores Durar Red Temática XV.B Durabilidad de la armadura, Manual de inspección y diagnostico de corrosión en estructuras de hormigón armado, CYTED; 3era edición; agosto 2000. 7.- De la Cruz, Abel; Corrosión del acero en el concreto, Revista Inpra Latina, enero 2008 8.- C.F. Chang and J.W. Chen, “The experimental investigation of concrete carbonation depth,” Cement and Concrete Research, vol. 36, no. 9, pp. 1760–1767, 2006 9.- Chunhua Lu and Ronggui Liu; Predicting Carbonation Depth Of Prestressed Concrete Under Different Stress States Using Artificial Neural Network; Advances in Artificial Neural Systems Volume 2009, 8 pages 10.- Davis H., Rothwell G.W. The Effectiveness of Surface Coating in Reducing Carbonation of Reinforced Concrete. BRE Information. 1998. 11.- Metha K., Monteiro–Paulo J.M. Concrete. Third Edition. McGraw Hill. 2006. Pp. 155. 12.- P.L. Valdez-Tamez; A. Durán-Herrera; G. Fajardo-San Miguel; C. A. Juárez-Alvarado Influencia de la carbonatación en morteros de cemento Pórtland y ceniza volante RIIT Vol.X. No.1. 2009 31-41, ISSN1405-7743 FI-UNAM 13.- K. Sisomphon and L. Franke, “Carbonation rates of concretes containing high volume of pozzolanic materials,” Cement and Concrete Research, vol. 37, no. 12, pp. 1647–1653, 2007 14.- ACI Committee 201. Guide to Durable Concrete. ACI Manual of Concrete Practice. Part 1: 201.2 R-11– 201.2 R-12. 2004. RENDON Mariela LOMELÍ Guadalupe TERÁN Jorge MARTINEZ Miguel |