|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

1. Introducción La construcción de un camino secundario o de una carretera de altas especificaciones requiere como principal insumo una serie de materiales de diferentes calidades. Estos pueden acarrearse de bancos aledaños a la obra o pueden ser producto de los cortes o excavaciones que se realicen a lo largo del trazo del proyecto. De acuerdo con las especificaciones de construcción de carreteras, los materiales que se coloquen en las capas de terraplén, subrasante, subbase, base y carpeta asfáltica deberán de cumplir con los requisitos especificados en las normas de la Secretaría de Comunicaciones y Transportes. Es importante hacer énfasis en que lo deseable es que se puedan utilizar los materiales que se van encontrando a lo largo del trazo del camino o carretera para evitar costos de acarreo, sin embargo, esto no siempre es posible, ya que en muchas ocasiones los materiales no cumplen con los requisitos de calidad. En respuesta a esto, se han puesto a disposición del constructor varios productos estabilizantes que de acuerdo con el productor mejoran las propiedades de los materiales que no cumplen con los requisitos de calidad. Estos se clasifican en productos tradicionales (cemento, cal, cenizas volcánicas, etc.) y no tradicionales (polímeros, enzimas, agentes iónicos, etc). No obstante, antes de decidir mezclar el material de construcción con un cierto producto habrá que responder preguntas como: ¿Cuáles son las ventajas del producto? ¿Cuáles son las propiedades que mejora? ¿En qué medida se presenta el cambio de propiedades mecánicas? ¿Cuál es la cantidad de aditivo que se debe agregar al material?, etc. En este artículo se comparan los resultados de especímenes de arcilla estabilizados con cemento y otros estabilizados con cemento y un aditivo que potencializa las propiedades del cemento (de acuerdo con información del fabricante). 2. PROPIEDADES A EVALUAR DURANTE LA VERIFICACIÓN DEL COMPORTAMIENTO DE LOS MATERIALES ESTABILIZANTES Las normas de la Secretaría de Comunicaciones y Transportes requieren que los materiales de construcción de carreteras cumplan con propiedades como: ü Granulometrías ü Límites de consistencia ü Expansión ü Valor relativo de soporte ü Equivalente de arena ü Desgaste de los Ángeles, etc. Las propiedades a cumplir dependen de si los materiales serán colocados en las capas inferiores (subyacente, terraplén, subrasante) o superiores (subbase, base y carpeta asfáltica). Entonces, para evaluar el comportamiento de una mezcla suelo-producto estabilizante, es común que las propiedades más estudiadas sean los límites de consistencia, la expansión y el valor relativo de soporte. En la literatura se han reportado varios estudios sobre estabilización de materiales. En estas investigaciones se proporcionan resultados de resistencia a la compresión simple (Geiman, 2005), módulo de resiliencia (Pérez y Garnica, 2011), valor relativo de soporte (Pérez y Garnica, 2011), etc, sin embargo, las propiedades como resistencia a la compresión no confinada y el módulo de resiliencia se llevan a cabo en equipos costosos que no todos los laboratorios tienen disponibles. Existen otras pruebas como la de humedecimiento-secado y desgaste de los Ángeles que no requieren del uso de equipos tan complejos y que se pueden llevar a cabo en cualquier laboratorio de materiales. Estas pruebas pueden ser un indicador de cómo se comporta la mezcla suelo-aditivo. Los resultados de este tipo de pruebas son las que se reportan en este trabajo. 3. PROPIEDADES ÍNDICE DEL MATERIAL ESTUDIADO 3.1 Arcilla en estado natural Cualquiera de los materiales que se colocan en la estructura del pavimento pueden ser candidatos a ser estabilizado (exceptuando el material de la carpeta asfáltica), sin embargo, en este trabajo se utilizó un material clasificado como arcilla de alta compresibilidad según el Sistema Unificado de Clasificación de Suelos (SUCS). Es frecuente que este tipo de material se encuentre en el terreno de cimentación de cualquier proyecto carretero, pero también es cierto que es uno de los menos deseables por presentar características de expansión y contracción cuando sufre cambios en su contenido de agua. Por lo tanto, es uno de los materiales que se eligen para verificar la efectividad de ciertos productos estabilizantes. La Tabla 1 resume las propiedades índice de este material así como las características de compactación del material en estado natural.

3.2. Curva de compactación de la arcilla estabilizada con cemento y aditivo Los especímenes de prueba se compactaron con un peso volumétrico seco máximo (gdmax) y con contenido de agua óptimo (wopt) de acuerdo con la norma ASTM D1557, por lo tanto, el primer paso de la investigación fue la determinación de la curva de compactación del material estabilizado con cemento y aditivo (la curva de compactación sólo con cemento se consideró igual a la de cemento y aditivo). De acuerdo con los resultados de la prueba, el contenido de agua óptimo fue de 27 % con un peso volumétrico seco máximo de 13.92 kN/m3 (Figura 1).

Figura 1. Curva de compactación Proctor modificada de la mezcla arcilla-aditivo-cemento 4. PREPARACIÓN DE LOS ESPECÍMENES PARA LAS PRUEBAS DE HUMEDECIMIENTO-SECADO Y DESGASTE DE LOS ÁNGELES El compactador giratorio (Figura 2) es un equipo utilizado en la preparación de especímenes de asfalto, pero en esta investigación se usó para preparar especímenes cilíndricos de suelo de 6.6 cm de espesor y 10 cm de diámetro. El control de la compactación se puede llevar a cabo haciendo variar la presión vertical, ángulo de giro, velocidad de aplicación de los giros, altura del espécimen y número de giros. En este caso, los especímenes se compactaron con una presión vertical de 600 kPa, 1.25° de ángulo de giro, 30 giros/minuto y el número de giros fue tal que la altura del espécimen fuera de 6.3 cm.

Figura 2. Muestra compactada en el equipo giratorio Una vez que se definió la forma de compactación, se siguieron los siguientes pasos para la preparación de los especímenes de prueba: 1. Se cribó el suelo por la malla No. 4 y se dejó secar a temperatura ambiente. 2. Se pesó la cantidad de suelo necesario para la preparación de un espécimen. 3. Para el caso de las muestras que sólo fueron estabilizadas con cemento, el material se mezcló con 8 % de cemento y con la correspondiente cantidad de agua para alcanzar el contenido de agua óptimo (se permitió una variación de ± 0.5 %). 4. Para el caso de suelo estabilizado con cemento y con aditivo, primeramente se mezcló el suelo con el 0.3 % de aditivo y posteriormente con 8% de cemento; luego se mezcló con el agua necesaria para alcanzar el contenido de agua óptimo. 5. Una vez mezclado el suelo con cemento o con cemento y aditivo, se compactó en el equipo giratorio. El equipo terminó el proceso cuando la altura del espécimen era de 6.3 cm. La cantidad de material colocada en el molde fue tal que se alcanzara el peso volumétrico seco máximo (en este caso también se permitió una variación de ±1 %). 6. Después de compactar los especímenes, algunos se ensayaron inmediatamente (tiempo de curado = 0 días) y otros se colocaron en un cuarto húmedo hasta que cumplieron con el tiempo de curado (1, 3, 7, 14, 28 y 90 días). 5. PROCEDIMIENTOS DE PRUEBA 5.1. Prueba de humedecimiento-secado Para esta prueba, después de que los especímenes alcanzaron su tiempo de curado se sometieron a 7 días de saturación, se sacaron del agua y se observó el grado de disgregación. Posteriormente se secaron durante 7 días (un ciclo se consideró formado por 7 días de saturación y 7 de secado). Durante el tiempo de secado también se observó si aparecían agrietamientos o si se presentaba disgregación. En esta prueba la evaluación sólo fue visual (Figura 3), pero aun así se obtuvo es un indicador del comportamiento de la mezcla suelo-cemento o suelo-cemento-aditivo.

Figura 3 (a) Probetas sometidas a 8 días de saturación; (b) Probetas sometidas a 8 días de secado 5.2 Prueba de desgaste en la máquina de los ÁngelesLa prueba de los Ángeles se usa para determinar el desgaste de materiales granulares, sin embargo, en este caso se decidió usarla como una prueba para evaluar el desgaste que sufren las probetas de suelo estabilizadas con cemento o con cemento y aditivo. El procedimiento de prueba fue el siguiente: Después de que las muestras se compactaron a peso volumétrico seco máximo y contenido de agua óptimo, se colocan en el cuarto húmedo hasta que cumplieran su tiempo de curado. Posteriormente, se colocaron en la máquina de los Ángeles junto con 8 esferas de acero y se aplicaron 500 revoluciones (Figura 4). Antes de iniciar la prueba y al final de la misma se registró la masa de la probeta. El porcentaje de desgaste se calculó como la relación entre la masa perdida y la masa inicial de la probeta.

Figura 4 (a) Muestra colocada en la máquina de los Ángeles junto con las esferas de acero al inicio de la prueba; (b) Probeta después de aplicar las 500 revoluciones

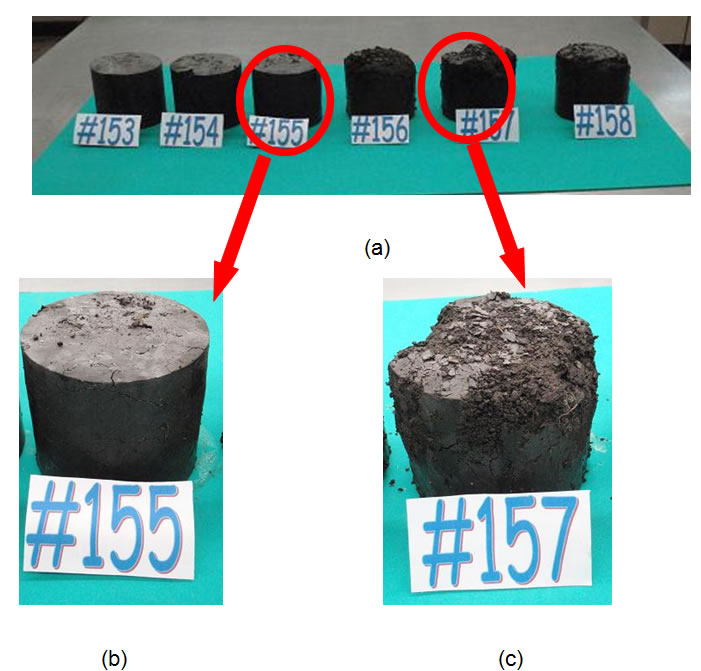

6. RESULTADOS 6.1. Pruebas de humedecimiento-secado Como ya se describió en el inciso de procedimientos de prueba, en las pruebas de humedecimiento y secado no se tomó ningún dato cuantitativo. Todo lo que se describe en este inciso es resultado de las observaciones que se realizaron a los especímenes ensayados. El análisis se llevó a cabo para probetas con tiempo de curado de 0, 1, 3, 7 y 14 días de curado. A continuación se describe el comportamiento con la ayuda de la fotografías. Tiempo de curado: 0 días El comportamiento en cero días de curado mostró que después de compactar las muestras y saturarlas durante 7 días, las probetas estabilizadas con cemento se disgregan y las estabilizadas con cemento y aditivo sufren cambios mínimos, de hecho, las muestras parecen conservar sus dimensiones como se observa en la Figura 5. Las muestras 153, 154 y 155 corresponden las estabilizadas con cemento y aditivo y las restantes a las estabilizadas sólo con cemento.

Figura 5 Apariencia de los especímenes con tiempo de curado de 0 días después de haber sido saturados durante 7 días. (a) 3 probetas de arcilla estabilizadas con cemento y aditivo y 3 probetas estabilizadas solamente con cemento; (b) Acercamiento a la probeta estabilizada con cemento y aditivo (155); (c) Acercamiento a la probeta estabilizada con cemento (157) Para el segundo ciclo de humedecimiento y secado, las probetas estabilizadas con cemento y aditivo mostraron algo de deterioro, sin embargo, en las estabilizadas con cemento el grado de disgregación ya era muy importante (Figura 6). Nótese que la muestra 153 que fue estabilizada con cemento y aditivo aun permanece completa y presenta muy poco deterioro con respecto a la 154 y 155 que si presentan disgregación.

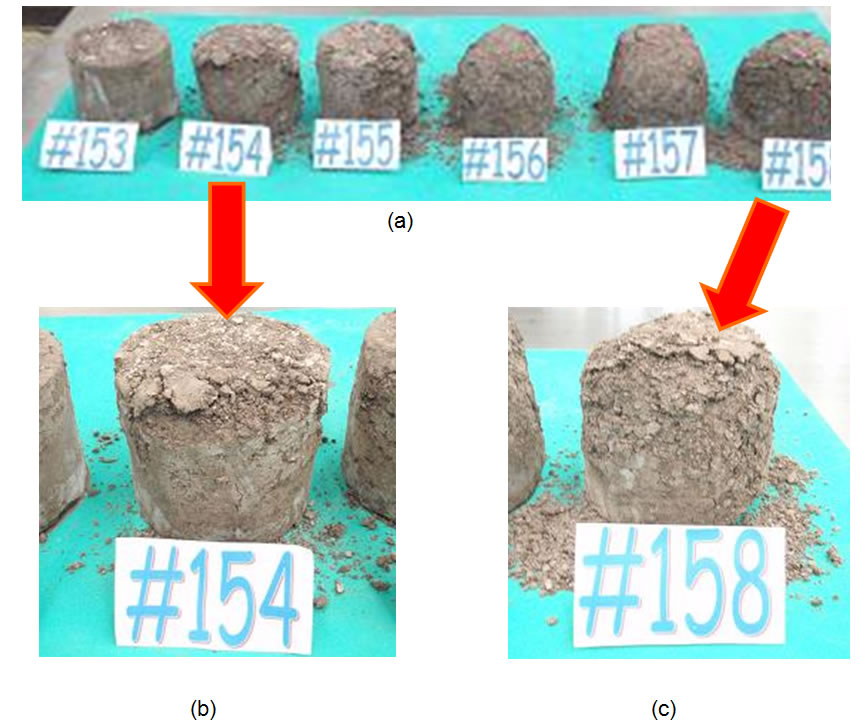

Figura 6 Apariencia de los especímenes con tiempo de curado de 0 días (segundo ciclo). (a) 3 probetas de arcilla estabilizadas con cemento y aditivo y 3 probetas estabilizadas solamente con cemento; (b) Acercamiento a la probeta estabilizada con cemento y aditivo; (c) Acercamiento a la probeta estabilizada con cemento En el tercer ciclo de humedecimiento y secado, las probetas estabilizadas con cemento siguieron disgregándose al igual que las estabilizadas con cemento y aditivo, sin embargo, una característica de las estabilizadas con cemento y aditivo es que el deterioro se presentó en forma de láminas mientras que las muestras estabilizadas sólo con cemento se disgregaron en forma de grumos (Figura 7).

Figura 7 (a) Muestras estabilizadas con cemento y aditivo; (b) Muestras estabilizadas con cemento

Finalmente, en el cuarto y último ciclo, dos de las muestras estabilizadas con aditivo tienden a conservar parte de su forma mientras que las de cemento tienen una forma redonda ya que perdieron bastante material por la disgregación que sufrieron (Figura 8).

Figura 8 (a) Muestras estabilizadas con cemento y aditivo; (b) Muestras estabilizadas con cemento

Tiempo de Curado: 1 día Las probetas para humedecimiento y secado para tiempo de curado de 1 día fueron las siguientes: Arcilla estabilizada con cemento 228, 229 y 230 Arcilla estabilizada con cemento y aditivo 225, 226 y 227 Después de que los especímenes fueron compactados, se dejaron en el cuarto de curado durante un día. Después de esto, se llevó a cabo el procedimiento descrito para las muestras 153 a 158. En este caso, las muestras ya sea estabilizadas con cemento o con cemento y aditivo no muestran ningún grado de desintegración, es decir, parece ser que la mezcla compactada sólo requiere de unas horas de reposo para que se presenten las reacciones, de tal forma que la resistencia del material a la desintegración se incrementa (Figura 9).

Figura 9 (a) Muestras estabilizadas con cemento y aditivo después de haber sido saturadas durante siete días; (b) Muestras estabilizadas con cemento después de haber sido saturadas durante siete días

Para los ciclos posteriores, las probetas en ambas condiciones no presentan desintegración, pero durante el ciclo de secado mostraron agrietamiento en la superficie, que es ligero con respecto al que presentaría el material en estado natural (Figura 10).

Figura 10 (a) Agrietamiento en la superficie de la muestra estabilizada con cemento y aditivo; (b) Agrietamiento de la muestra estabilizada con cemento

Los resultados para 3, 7 y 14 días de curado no se presentan ya que mostraron un comportamiento similar al que se describió para los especímenes con 1 día de curado. 6.2 Desgaste en la máquina de los Ángeles Esta prueba es una forma de mostrar el desgaste de un material en condiciones aceleradas y generalmente se aplica a materiales granulares (Prueba de los Ángeles) y a probetas de asfalto (prueba de Cantabro), pero en este caso se utilizó para ensayar las probetas de arcilla estabilizada. Los datos de esta prueba indican que el desgaste que sufren las probetas estabilizadas con cemento y aditivo es menor al que sufren las estabilizadas con cemento. Por ejemplo, para tres días de curado, el espécimen estabilizado con cemento muestra un desgaste de aproximadamente 88 % mientras que el que se estabilizó con cemento y aditivo indica un desgaste de 85 % (Figura 11). Por otro lado, es importante aclarar que los datos muestran dispersión importante, por lo que es recomendable que las pruebas se lleven a cabo con un mayor número de réplicas de tal forma que la incertidumbre del resultado se pueda reducir.

Figura 11 Curvas tiempo contra porcentaje de desgaste de probetas estabilizadas con cemento y con cemento y aditivo 7. Conclusiones Existen una gran variedad de pruebas para verificar la efectividad de los productos estabilizantes. Éstas pueden ser realizadas en equipos tan complejos como los sistemas triaxiales o tan estándares como una máquina de desgaste de Los Ángeles. El tipo de pruebas a realizar en este tipo de estudios dependerá en gran medida de las propiedades que mejore el aditivo en estudio. En este documento se presentaron dos pruebas que se consideran simples y que pueden ser utilizadas para evaluar el comportamiento suelo-aditivo. En este caso se estudió el efecto de un aditivo que potencializa las propiedades del cemento una vez que se mezcla con el suelo. De hecho, las pruebas de humedecimiento-secado a 0 días de tiempo de curado parecen mostrar que la mezcla suelo-cemento-aditivo desarrolla inmediatamente ligas en la mezcla, puesto que al ser sometida a saturación no se presenta disgregación inmediata de los especímenes, no así los especímenes estabilizados con cemento. Por otro lado, la prueba de los Ángeles también muestra (aunque con mayor dispersión de los datos) que el desgaste de los especímenes estabilizados con cemento y aditivo es menor a los especímenes estabilizados sólo con cemento. Sin embargo, se recomienda ensayar un mayor número de réplicas para obtener relaciones desgaste-tiempo de curado con menor incertidumbre. 8. Referencias

PÉREZ Natalia GARNICA Paul RANGEL Daniel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||