|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Introducción En el año 2000, el Instituto Mexicano del Transporte participó como parte de un equipo de trabajo para realizar el análisis de la falla de uno de los elementos de anclaje superior de un tirante del puente Río Papaloapan. Como resultado de este análisis, el IMT encontró que el material constitutivo presentaba baja resistencia mecánica por alto contenido de inclusiones y porosidades, así como, por ser un acero con microestructura con grano de tamaño grande; todo esto originado durante el proceso de fabricación de la pieza. Ante este panorama, surgió la necesidad de saber si las deficiencias estructurales del elemento de anclaje que falló, se repetían en el resto de los 111 elementos de anclaje del puente. Para ello, se propuso emplear la técnica de ultrasonido para conocer la integridad estructural de esos elementos. En este trabajo se describe el desarrollo de la metodología empleada y sus resultados que permitieron calificar a cada uno de los elementos de anclaje y, una vez sustituidos aquellos que se identificaron como estructuralmente deficientes, la corroboración con las evidencias de daño encontradas en las piezas retiradas del puente. Antecedentes El puente Río Papaloapan, está ubicado en el estado de Veracruz en el kilómetro 85 + 980 de la Carretera La Tinaja – Minatitlan, en el tramo Entronque Cosamaloapan – Entronque Los Tuxtlas y fue puesto en servicio en Abril de 1995 (figura 1).

Figura 1 Puente Río Papaloapan [1] Este puente es del tipo atirantado que consta de 8 semi-arpas, cada una de ellas con 14 tirantes que dan un total de 112 tirantes, con una longitud total de 422 metros y un claro principal de 203 metros. En el año 2000, se presentó la falla del tirante 11 de la semi-arpa 7 (torre 3, lado agua, aguas arriba), y para lo cual el Instituto Mexicano del Transporte fue invitado por la Dirección General de Servicios Técnicos de la Secretaría de Comunicaciones y Transportes (DGST-SCT) para formar parte del equipo que realizó el análisis de la falla de la pieza. De esta evaluación, se encontró que la falla se debió a la fractura del elemento del anclaje superior (botella) en una zona cercana a la soldadura con la placa de soporte, la cual se presentó bajo condiciones de operación normal sin que existiera alguna evidencia de deterioro previo (figura 2). Figura 2 Imágenes de la falla del tirante 11, semi-arpa 7 en el año 2000 Del análisis del material constitutivo del elemento de anclaje superior, que incluyó análisis químico, metalográfico y pruebas mecánicas, destacaron los siguientes hallazgos [2]: - Alto contenido de inclusiones y porosidades (figura 3), llegando incluso a registrar por ultrasonido un defecto de 15 mm de longitud. - La microestructura presentó un tamaño de grano grande ASTM 1 y 2 (figura 3). - La macroestructura del material fue dendrítica y en la microestructura se encontró perlita y ferrita segregadas. Lo cual indica que el material no se le aplicó un tratamiento térmico adecuado, que concuerda con el tamaño de grano encontrado. - En los ensayos de tensión, el material experimentó baja deformación plástica, tanto longitudinal como en reducción de área, por debajo de la norma de referencia para el tipo de material empleado en este tipo de construcciones. - En los ensayos de mecánica de la fractura, el material experimentó una alta velocidad de crecimiento de grieta junto con una baja tenacidad a la fractura.

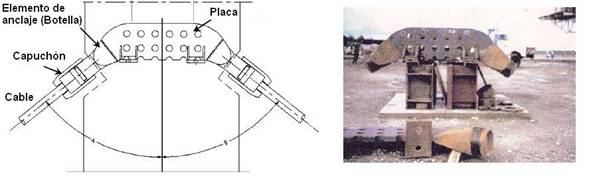

Figura 3 Inclusiones y porosidades del elemento de anclaje analizado en 2000 En la figura 4, se muestra el sistema de anclaje de este puente, en el cual se observa al elemento de anclaje superior (botella), el cual presenta una geometría como punta de desarmador con el fin de poderlo unir a la placa.

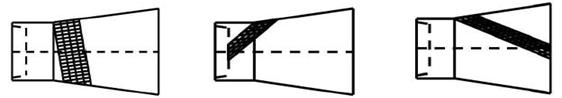

Figura 4 Sistema de anclaje superior [2] Como resultado de los análisis mostrados, el material presentaba una baja resistencia mecánica, que junto con la geometría del elemento y del propio sistema de anclaje del puente, hace que exista una alta concentración de esfuerzos en la punta del elemento de anclaje en la zona de unión con la placa, lo que puede provocar fallas de forma súbita en los tirantes del puente, ya que posee una baja capacidad para la acumulación de daño provocado por fenómenos como la fatiga o la sobrecarga. Desarrollo de la metodología de inspección no destructiva Una vez terminado el análisis de falla del elemento de anclaje superior del año 2000, surgió la necesidad de conocer el estado estructural que tenían los 111 elementos restantes, con el fin de estimar la condición estructural del puente. Como alternativa de solución fue emplear la Inspección No Destructiva y en el transcurso de los años de 2001 y 2002, se desarrollaron las pruebas para calificar al material de los elementos de anclaje superior del puente [3]. Tomando como base el tamaño de grano encontrado en la pieza fallada, se desarrolló la metodología para evaluar la calidad del material, utilizando el método de ultrasonido. Cabe destacar que esta metodología fue un desarrollo del Instituto Mexicano del Transporte, para identificar patrones similares con los que presentaba el elemento de anclaje que falló en el año 2000. Para determinar el cambio en la calidad de la señal de ultrasonido, debido al tamaño de grano de la microestructura, se fabricó una probeta con tres secciones (figura 5), dos de las secciones con tamaño de grano grande y una con tamaño de grano fino (centro). El material se obtuvo de la pieza retenida que falló en el año 2000, y se modificó la microestructura mediante el empleo de tratamientos térmicos para refinar el tamaño de grano. La diferencia en las señales de ultrasonido se muestra en la figura 6, el cual se traduce en pérdida de energía del haz ultrasónico debido al tamaño de grano. En la imagen de la izquierda se observa, que los ecos disminuyen en cada rebote de la señal con la pared posterior de la pieza debido al tamaño de grano grande del material, en el caso de tamaño de grano fino (a la derecha), este rebote permanece al mismo nivel del primer rebote de la señal con la pared posterior. Lo anterior significa que, se puede emplear la técnica de ultrasonido para calificar el tamaño de grano del material empleado en la fabricación de los elementos de anclaje superior del puente.

Figura 5 Probeta para determinar el tipo de señales de ultrasonido

Figura 6 Indicaciones por ultrasonido para estimar el tamaño de grano Una dificultad adicional se presentó para la inspección de los elementos de anclaje superior, que fue debido al espacio existente entre la columna y el propio tirante (figura 7), y que junto a la curvatura de la pieza, hizo necesario el desarrollo y fabricación de aditamentos especiales para poder inspeccionar y detectar el tamaño de grano, así como, la presencia de grietas en la unión soldada (figura 8).

Figura 7 Espacio de inspección con ultrasonido

Figura 8 Zonas de inspección con ultrasonido utilizando haz recto y haz angular Inspecciones no destructivas en el año 2003 En el año 2003, se realizaron las inspecciones por ultrasonido para calificar al material de los elementos de anclaje superior de los 112 tirantes del puente (incluyendo al reparado en el año 2000), en las que se encontraron que 8 de ellos fueron calificados como estructuralmente disfuncionales por tener tamaño de grano grande, 6 elementos adicionales mostraron una alta probabilidad de poseer una microestructura de grano grande y 2 más presentaron un alto contenido de defectos internos. Estos 16 elementos de anclaje superior son los que inicialmente se recomendaron para su sustitución, pero con el fin de hacer un estudio de confiabilidad de los 96 elementos de anclaje restantes, se incluyeron dentro del programa de sustitución a 4 elementos calificados como “en buena condición” los cuales fueron elegidos al azar con el criterio de que fueran representativos por la cantidad del tipo de botella [3], el resumen de los elementos de anclaje que se propusieron retirar se presentan en la tabla 1 y se ilustran en la figura 9.

Figura 9 Tirantes que fueron programadas para rehabilitación Inspecciones de 2008 procedimiento y resultados [4] En el año 2008, se llevó a cabo la rehabilitación de los 20 elementos de anclaje superior del puente Río Papaloapan, durante el proceso de rehabilitación se realizaron inspecciones no destructivas antes de retirar el elemento de anclaje superior, una vez destensado el cable y descubierto el elemento de anclaje (figura 10), el objetivo fue poder detectar agrietamientos en la soldadura, así como, en el elemento de anclaje, para ello se utilizaron tres métodos de inspección: visual para describir la superficie del elemento de anclaje y observar defectos mayores, líquidos penetrantes para revelar grietas superficiales y ultrasonido para verificar el tamaño de grano y detectar la presencia de defectos internos. Figura 10 Elemento de anclaje superior, antes de ser descubierto y después Los resultados de las inspecciones no destructivas se presentan a continuación: Inspección visual Lo que se observó como principal característica, fue que las superficies de todas las piezas inspeccionadas tienen un alta rugosidad, típica de una pieza de fundición, en donde también se observan poros y rechupes en distintas partes de las piezas, sin poseer un patrón específico. Inspección por ultrasonido Para las inspecciones por ultrasonido se utilizó el equipo Quantum-TE y transductores con frecuencia de 5 MHz y de 1/4” de diámetro. En todos los casos se calibró el equipo en campo y se utilizó grasa como medio de acoplamiento, esto debido principalmente a la temperatura ambiente y a la humedad presentes en la zona, así como, a la alta rugosidad de las botellas y a la posición de la zona a inspeccionar de la pieza. Los resultados de las inspecciones por ultrasonido, permitieron corroborar las calificaciones realizadas en 2003, como se observa en la tabla 1, en donde se muestran los resultados de las inspecciones por ultrasonido en los elementos de anclaje después de que éstos fueron descubiertos. En estos casos, la evaluación microestructural es presentada y comparada con la inspección previa de los elementos embebidos. Los resultados muestran que 17 de las 20 calificaciones hechas en 2003 fueron acertadas (85%). Los errores se presentaron en la inspección 2 y 6 calificadas con grano fino y presentan un tamaño de grano medio, así como, en la inspección 12, el cual fue calificado con tamaño de grano probablemente grande, cuando en realidad presenta un grano fino, el error en este último caso se debió a la presencia de porosidades, por lo que se registró una pérdida de la energía del haz ultrasónico y esto generó el error en la calificación. Tabla 1 Resultados de las inspecciones por ultrasonido en 2008 vs 2003

Los resultados de las inspecciones con ultrasonido, se indican en la tabla 2, donde muestra que en dos botellas se observaron defectos, en las inspecciones 3 y 15, la primera de ellas presenta un tamaño de grano grande y aún así se presentaron dos defectos, por lo que se supone que son defectos de tamaño considerable. El segundo caso, presenta un defecto de 14 mm de longitud. También se encontraron defectos en la soldadura de la inspección 13 y en la placa de las inspecciones 10, 11 y 19. Tabla 2 Defectos encontrados en las inspecciones por ultrasonido

Inspección con líquidos penetrantes Los resultados de la inspección por líquidos penetrantes, muestran en todos los casos indicaciones de discontinuidades en diferentes zonas de las piezas inspeccionadas como: rechupes o segregaciones, presencia de poros, diversas discontinuidades en la soldadura, sin embargo las principales indicaciones fueron la presencia de defectos en la botella en 9 piezas con diversos tamaños, como puede observarse en la figura 11, en donde se muestran los defectos más significativos encontrados utilizando la prueba de líquidos penetrantes.

Figura 11 Defectos principales encontrados en 9 tirantes Conclusiones Con estos resultados y para este caso en particular, se encontró que las inspecciones por ultrasonido por medio de la evaluación del tamaño de grano aplicado a elementos embebidos en concreto es confiable, con una exactitud del 93%, esto es, 15 elementos de 16 fueron identificados satisfactoriamente con tamaño de grano grande. El elemento que fue inicialmente clasificado con tamaño de grano grande y resultó con tamaño de grano fino con una gran cantidad de poros, fue incorrectamente clasificado por el contenido de poros, en donde la disipación de la energía presenta la misma característica que un material con tamaño de grano grande. Por esta razón, el elemento de anclaje fue clasificado como estructuralmente deficiente. De las inspecciones con los elementos de anclaje descubiertos, 2 elementos presentaron varias discontinuidades que fueron identificadas con la prueba de ultrasonido y con la prueba de líquidos penetrantes. Por otro lado, en otros cuatro elementos, fueron encontrados defectos cerca del área de soldadura o en la zona afectada por el calor (ZAC), usando la técnica de líquidos penetrantes. Cuatro defectos grandes en diferentes elementos (2 con tamaño de grano grueso y 2 con tamaño de grano fino) fueron detectados con ambos métodos de inspección sobre la unión soldada del anclaje y la placa. Uno de estos defectos es interno y fue detectado con la inspección ultrasónica, mientras que los otros tres fueron superficiales y se detectaron con líquidos penetrantes. En general, existe alguna relación entre las características de la microestructura (tamaño de grano, poros e inclusiones) y los defectos; pero el factor más importante está dado por la soldadura y el tratamiento térmico posterior. Desde un punto de vista estadístico, la inspección ultrasónica inicial sobre los elementos de anclaje embebidos en concreto tiene un 93% de confiabilidad en lo que respecta a la identificación del tamaño de grano, 66% de confiabilidad en el reconocimiento de alto contenido de poros (2 elementos de 3), y 75% de confiabilidad para la detección de discontinuidades internas. Como inicialmente fue planteado, el propósito principal de la inspección ultrasónica de los elementos de anclaje fue el identificar el tamaño de grano grande de los elementos de acero de los anclajes superiores, el cual fue totalmente cumplido con una muy buena exactitud. La detección de poros fue suficientemente buena, en donde solamente un elemento con un alto contenido de poros fue incorrectamente clasificado como tamaño de grano grande. La detección de discontinuidades internas y externas, fue siempre limitada por la sensibilidad de la inspección ultrasónica y a la limitada superficie de inspección, que permitió la existencia de una pequeña ventana de inspección hacia el interior del material. Con respecto a los elementos de anclaje calificados con “buena condición”, es de destacar que en 3 de los 4 elementos rehabilitados presentaron defectos (75%), estos defectos se presentaron tanto en la soldadura, así como, defectos atribuidos al proceso de fabricación de estos elementos (fundición), como puede observarse en las imágenes de los elementos de anclaje del Arpa 1-Tirante 6, Arpa 5-Tirante 5 y Arpa 6-Tirante 1, de la figura 11. Con el trabajo desarrollado en 2008, se disminuyó el riesgo de falla de los elementos de anclaje superior, al reemplazar los elementos con tamaño de grano grande los cuales presentaban una baja resistencia mecánica, pero permanecen aún en su sitio los elementos de anclaje que pueden presentar problemas de defectos en la soldadura o los generados por el proceso de fabricación, motivo por el cual, a este puente se le hará un seguimiento de las respuestas dinámicas, con el fin de ir monitoreando la condición estructural y su índice de confiabilidad, los cuales esperamos comentárselos en un artículo próximo. Bibliografía [1] Roberto Alvarado Cárdenas, Francisco Javier Carrión Viramontes, J. Alfredo López López and Juan Carlos Toledano Andrade, Monitoring and evaluation of the anomalous vibration of a cable in a stayed bridge, Health Monitoring of Structural and Biological Systems 2009, Proceedings of the SPIE International Society for Optical Engineers, Vol. 7295, San Diego Cal., USA, 8 April, (2009) ISBN: 9780819475558 [2] José Alfredo López, Carlos Agustín Poblano y Miguel Martínez, Análisis de falla del dispositivo de anclaje del Tirante 11 Lado Agua Torre 3 del Puente Papaloapan, Instituto Mexicano del Transporte, Informe de Proyecto 001, Sanfandila, Municipio de Pedro Escobedo, Querétaro, (2000) [3] Informe final de investigación EE 05/03, Estudio para la evaluación de los dispositivos de soporte superior (botellas) de los anclajes de los tirantes del puente Río Papaloapan, Instituto Mexicano del Transporte, México, (2003) [4] Francisco Javier Carrión Viramontes, Miguel Martínez Madrid, José Alfredo López, Juan Antonio Quintana Rodríguez y Pablo Rodrigo Orozco, Asesoría para la rehabilitación y estudio de integridad de los elementos de anclaje superior del puente Río Papaloapan, Instituto Mexicano del Transporte, Informe de Investigación EE01/04, Sanfandila, Municipio de Pedro Escobedo, Querétaro, (2009) LÓPEZ José Alfredo QUINTANA Juan Antonio LOMELÍ María Guadalupe CARRIÓN Francisco Javier |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||