|

||||||||||||||||

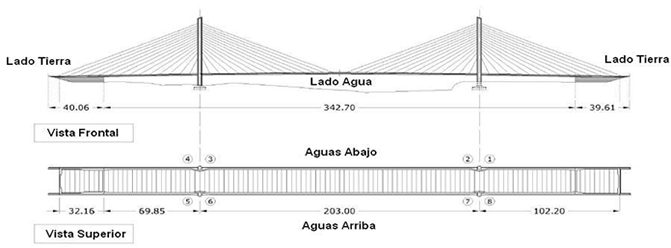

Introducción Para administrar el mantenimiento de los puentes de la red federal de carreteras, la Secretaría de Comunicaciones y Transportes (SCT) cuenta con el Sistema de Puentes de México (SIPUMEX), que se desarrolló a principios de la década de los 90’s y forma parte del modelo integral de gestión para la conservación de las carreteras federales libres de peaje. El objetivo del SIPUMEX es programar la atención oportuna de los puentes en función de los recursos disponibles; con esto se logra una administración más eficiente de los recursos financieros y se incrementan los niveles de servicio de la red de carreteras. La operación para la gestión de puentes se basa en la calificación que otorgan técnicos especializados basados en una inspección visual detallada. En general, esta calificación en un valor promedio ponderado de la calificación que se otorga a los diferentes elementos del puente, según su condición e importancia. Una vez calificados todos los puentes, se realiza un análisis para determinar el programa de mantenimiento de acuerdo al nivel de deterioro observado, los recursos disponibles y la importancia del puente. Aún cuando el SIPUMEX ha demostrado su eficacia por casi 20 años, la antigüedad promedio de los siete mil doscientos treinta y un puentes que conforman la red federal de carreteras, rebasa los treinta y nueve años y éstos han sufrido un deterioro en el tiempo que no se ha cuantificado ni se conoce su capacidad estructural actual. Adicionalmente, el tipo de vehículo de carga utilizado para el diseño de la mayoría de los puentes es muy diferente al recomendado actualmente por los códigos y por tanto, el peso considerado quedó por debajo de los pesos que actualmente circulan sobre los puentes. Finalmente, con base en estudios más recientes se ha encontrado que el efecto de las cargas vivas es diferente a lo considerado inicialmente y el efecto en el deterioro es mayor, sin que esto esté totalmente cuantificado o evaluado. Con fundamento en lo anterior, una actualización del SIPUMEX utilizando los desarrollos tecnológicos más recientes en materia de evaluación y diagnóstico estructural es muy conveniente; con ello, se podrán tener calificaciones más objetivas que no tan sólo consideren las inspecciones visuales, sino también puedan tener una evaluación de la capacidad de carga estructural del puente y se cuente con datos suficientes e históricos para poder hacer una predicción de vida remanente. Con esto, no sólo se incrementan los índices de confiabilidad estructural de los puentes, sino también se puede tener una administración más efectiva de los recursos financieros disponibles. Actualmente existen estrategias de evaluación estructural que permiten detectar defectos o daño en puentes que no pueden ser descubiertos por las inspecciones visuales. El desarrollo de estas herramientas requiere de un manejo eficiente de la información y del desarrollo de modelos de evaluación, algunos con posibilidades para utilizarse en evaluaciones en tiempo real con monitoreo remoto. Derivado de esto, se proponen dos estrategias de evaluación estructural de puentes dentro de un sistema de gestión; el primero, enfocado a los puentes grandes e importantes, utilizando instrumentación permanente con monitoreo remoto a través del Centro de Monitoreo de Puentes y Estructuras Inteligentes (CMPEI). La segunda estrategia, enfocada a la mayoría de los puentes que son chicos y medianos, mediante pruebas normalizadas, estáticas y dinámicas, realizadas por un laboratorio móvil siguiendo procedimientos sencillos que proporcionen datos para establecer la condición estructural de los mismos. Sin embargo, para poder establecer este nivel de desempeño par cada puente, se requiere de metodologías específicas de inspección, detección, evaluación de daño, y para estimar la confiabilidad estructural de cada puente. Actualmente las únicas técnicas globales no destructivas reconocidas que pueden funcionar como herramientas para la inspección, detección y evaluación de daño, son aquellas basadas en vibraciones mecánicas[1,2], ya sea utilizando las componentes de alta frecuencia como en el caso de la propagación de ondas[3] o, las componentes de baja frecuencia como en los casos de análisis modal[4], método por subdominio inverso[2], cambio en las frecuentas naturales[5] y sus derivados. Aún cuando estas herramientas son fundamentales para el análisis de la información, todas ellas están basadas en modelos matemáticos utilizando principalmente el método de elemento finito, por lo que la precisión y utilidad de las mismas, dependerá del grado de representación del fenómeno físico. El Método de Búsqueda Global (MBG), es una técnica de evaluación no destructiva del tipo global basada en la propagación de ondas de alta frecuencia[3]. EL MBG es un método innovador cuyo análisis se fundamenta en la evaluación de fenómenos transitorios en el tiempo, y cuya ventaja radica en el análisis de las ondas propagadas en intervalos cortos de tiempo, permitiendo una mayor facilidad para la detección de daño asociado a cambios en las propiedades mecánicas de los materiales que conforman la estructura[3]. A diferencia de las vibraciones, cuya sensibilidad se relaciona con el lugar de aparición del daño y la cantidad sensores colocados en la estructura para relacionar los modos de vibrar con el daño, el MBG plantea soluciones donde se puede extender o contraer la distancia entre los sensores en la estructura, lo cual, disminuye o aumenta la sensibilidad del método cuando es necesario, esto, con el fin de ubicar el daño en la estructura. Su originalidad le permite ser un método de fácil aplicación y evaluación y por lo tanto, factible para ser utilizado como parte de las herramientas del CMPEI. Aprovechando los trabajos de mantenimiento por el reemplazo de los elementos de anclaje superior en el Puente Río Papaloapan, se aplicó el MBG con el fin de probar su utilidad como una herramienta para la detección de daño. En este trabajo, se presentan los resultados analizados y se determina la factibilidad de incorporar al MBG como una solución para la inspección, detección y evaluación de daño del CMPEI. Metodología para la detección de daño La metodología empleada para la ubicación de daño en estructuras, se basa en la hipótesis de que la respuesta dinámica (aceleración, velocidad o desplazamiento) de un punto de la estructura en el tiempo, contiene información de las propiedades mecánicas, geométricas y físicas de la misma. Para poder recabar esta información, es necesario producir un movimiento en la estructura y a través de la colocación de sensores de aceleración, velocidad o desplazamiento se registra la respuesta dinámica. En síntesis la metodología aplicada por el MBG se puede dividir en 5 fases[6]: Fase I: Se modela la estructura con el método de Elemento Finito (EF). Para calibrar un modelo de elemento finito es necesario que los parámetros estructurales (propiedades mecánicas, ubicación geométrica, propiedades físicas, etc.) tengan valores apropiados, similares, o casi iguales a los del modelo físico; de tal forma que la respuesta dinámica del modelo EF sea igual o con poca variación respecto a la respuesta del modelo físico[7]. La calibración del modelo de EF es de vital importancia para el éxito de la aplicación de la metodología, si un modelo no puede representar el comportamiento dinámico y estático de la estructura, es imposible asociar cambios de un parámetro estructural con daño. Fase II: Instrumentación Para obtener la respuesta dinámica del modelo físico, es necesario utilizar sensores que midan el movimiento de la estructura en un punto determinado (desplazamiento, velocidad o aceleración), estos, son colocados en la estructura de acuerdo a un protocolo de pruebas previamente diseñado con base en el comportamiento dinámico del modelo de Elemento Finito. Fase III: Excitación y medición de las respuestas dinámicas Se produce un movimiento en la estructura a partir de un golpe, generalmente se libera una masa desde una altura determinada, y, el registro de la fuerza de impacto es almacenado en función del tiempo que dura el evento en conjunto con los movimientos registrados en los sensores colocados en la estructura. El registro de la fuerza se utiliza como entrada en el modelo de EF para reproducir la respuesta dinámica y los registros del movimiento de los sensores, son comparados con los generados por el modelo de EF. Fase IV: Evaluación de la función errorSe comparan los registros del movimiento de los sensores colocados en la estructura con los generados por el modelo de EF calibrado, y se obtiene una medida de la diferencia entre ambas señales. La función de error se utiliza para cuantificar esa diferencia. Fase V: Método secuencial de Búsqueda Global (MBG) Para ubicar el daño, se aplica un esquema de búsqueda sistemática en la que se varían los parámetros estructurales del modelo; para variar estos parámetros, primero, es necesario identificar aquellos que pueden variar y posteriormente, definir el intervalo de variación. Una vez hecho esto, se simula cada condición de prueba, se comparan con las respuestas de la estructura real con daño y se obtiene un valor que cuantifica la diferencia entre ambas señales. Finalmente, el daño se asocia con los parámetros que minimizan la diferencia entre las señales del modelo de EF y las experimentales. Procedimiento experimental El Puente Río Papaloapan se localiza en el kilómetro 85 + 980 de la autopista la Tinaja-Minatitlan, en el Tramo: entronque Cosamaloapan – entronque Los Tuxtlas, en el estado de Veracruz, se construyó en el año de 1994 y se puso en servicio en abril de 1995, es del tipo atirantado con un claro de 203 m y una longitud total de 407.21 m. El puente tiene 112 tirantes distribuidos en 8 semi-arpas con 14 tirantes cada una, las semi-arpas se identifican de la 1 a la 8 según se indica en la figura 1, y los tirantes se enumeran del 1 al 14, iniciando del más corto al más largo.

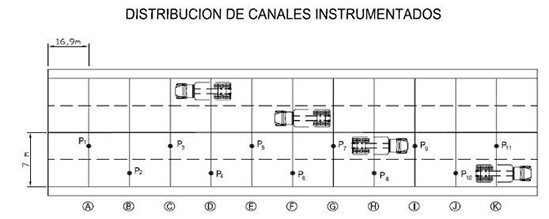

Figura 1. Vista de frente y superior del puente Río Papaloapan Para la calibración de los parámetros estructurales del modelo de EF del Puente Río Papaloapan, se diseñaron dos conjuntos de pruebas dinámicas; el primer conjunto, incluyó el monitoreo de las tensiones de los 112 tirantes del puente bajo cada uno de los 20 escenarios de remoción y rehabilitación de los elementos de anclaje superior (botellas)[8] mas una prueba final con el puente rehabilitado[3]. El segundo grupo de pruebas, fue para obtener a partir de una prueba de impacto en condiciones controladas, las respuestas dinámicas de aceleración en diferentes puntos del puente. Para ello, se instrumentó el puente con 11 acelerómetros de baja frecuencia en los carriles del cuerpo A, entre las torres 2 y 3, a un tercio y dos tercios de la longitud total de estos carriles; en la figura 2, se muestra un esquema de la posición de los sensores. La excitación del puente, a diferencia del primer grupo de pruebas, se hizo sin tráfico, utilizando el equipo de impacto Dynatest (figura 3). En este caso, este equipo libera desde una altura establecida, una masa conocida la cual produce una excitación controlada sobre el puente.

Figura 2. Arreglo Experimental para las pruebas dinámicas controladas. Para las pruebas dinámicas, se utilizó una frecuencia de muestreo de 2000 datos por segundo, por un periodo de 2 segundos, por lo que al final, se obtuvieron 4000 datos por canal de muestreo. Las pruebas experimentales se desarrollaron de la siguiente forma: a) Instrumentación del puente b) Control del tráfico; el tráfico se detuvo en ambas direcciones c) Inicio del programa de adquisición de datos d) Aplicación de la carga de impacto e) Recolección de las respuestas dinámicas del puente

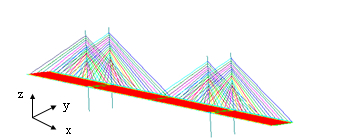

Figura 3. Equipo Dynatest para realizar las pruebas dinámicas En total, se realizaron 30 pruebas dinámicas sobre el puente en dos diferentes etapas de rehabilitación. La primera se realizó cuando se terminó la sustitución de las botellas de las arpas 1, 2, 3 y 4 y se removió la carpeta asfáltica de los carriles del cuerpo A. La segunda se llevó a cabo cuando las veinte botellas fueron rehabilitadas y aún sin la carpeta asfáltica. En ambos conjuntos de pruebas el arreglo y la metodología experimental utilizada fue la misma. En resumen, se obtuvo información de diez pruebas dinámicas con las arpas 1, 2, 3 y 4 rehabilitadas, diez pruebas dinámicas con las arpas 1, 2, 3 y 4 rehabilitadas pero sin el tirante 1 del arpa 7, y diez pruebas más con el puente totalmente rehabilitado. Calibración del modelo de elemento finito Para la construcción, calibración y simulación de los eventos estáticos y dinámicos del puente Río Papaloapan, se utilizó el paquete de elemento finito StaDyn versión 4.54[7,9], el cual, fue desarrollado en el Departamento de Aeronáutica de la Universidad de Purdue. La calibración del modelo de EF se desarrolló en 4 etapas: 1) Elaboración del modelo geométrico que se realizó a partir de los planos estructurales. 2) Asignación de las propiedades del material a través de datos técnicos recopilados en campo. 3) Ejecución de pruebas experimentales en campo para conocer la respuesta dinámica de la estructura o de algunos de sus componentes estructurales. 4) Ajuste del modelo de EF a partir de pruebas experimentales y la respuesta dinámica o estática del modelo elemento finito. Para la construcción del modelo de EF del puente, se utilizaron 8224 elementos y 4693 nodos. En promedio se utilizaron 12 elementos a lo ancho del puente en una longitud de 23.1 m y 580 elementos a lo largo del puente en una longitud de 407.2 m, adicionalmente se utilizaron alrededor de 1200 elementos para representar los 112 tirantes y las cuatro torres. Para representar la respuesta dinámica del puente, se utilizaron elementos tipo placa para el tablero y las trabes laterales, elementos tipo viga para las costillas y torres; y elementos tipo barra para los tirantes. Respecto a las condiciones de frontera, las cuatro torres se consideraron empotradas, se restringió el movimiento en la dirección z en los estribos de las semi-arpas lado tierra que se encuentran cercanos al tirante 10 (semi-arpas 1, 4, 5 y 8), el apoyo con dirección a la Tinaja se consideró simplemente apoyado, mientras que el apoyo con dirección a Minatitlan se consideró un apoyo móvil. Por último, para representar los cambios de densidad a lo largo del tablero se agregó masa al puente en algunos nodos del tablero de acuerdo a la tabla de niveles y espesores proporcionada por Caminos y Puentes Federales y de Ingresos Conexos (CAPUFE). En la figura 4, se observa una vista del modelo de elemento finito del Puente Río Papaloapan..

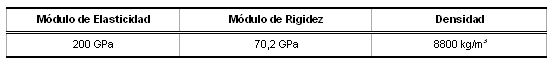

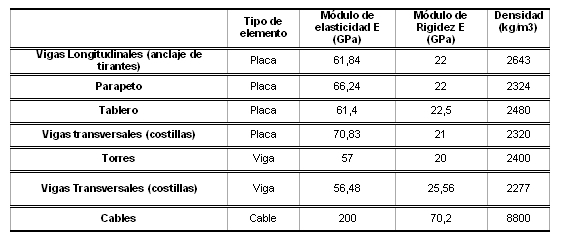

Figura 4. Modelo de Elemento Finito del puente Río Papaloapan Para representar el comportamiento estático y dinámico del puente, fue necesario ajustar las propiedades de los materiales con los que está fabricado; para ello, se utilizaron 26 caracterizaciones de material, cada una con propiedades mecánicas de acuerdo al elemento estructural que representa. De los 26 materiales, 20 fueron utilizados para representar los 112 tirantes; parámetros estructurales como la densidad, el módulo de elasticidad, y el módulo de rigidez, se consideraron constantes para los 112 tirantes (tabla 1), mientras que las áreas y momentos de inercia cambiaron de acuerdo al número de torones de los que estaban formados los tirantes de sujeción[3]. Tabla 1 Propiedades Mecánicas de los tirantes de sujeción del Puente Río Papaloapan

Los 6 materiales restantes se utilizaron para representar el tablero, las vigas longitudinales, el parapeto, las torres, y las vigas transversales (costillas), estas últimas con 2 materiales. Para todos los materiales mencionados se partió del hecho de que se encuentran sin daño, y que cada uno de los elementos estructurales se puede englobar dentro de un solo material, no obstante, si en el futuro se detecta algún daño que afecte a una región específica del puente, éste se puede modificar por un material que adopte la degradación en las propiedades mecánicas, asimismo, si alguna región es reforzada, se puede proceder a modificar un conjunto de elementos que representen un nuevo material que tome las nuevas propiedades mecánicas. Para calcular las áreas y momentos de inercia del tablero, vigas transversales, vigas longitudinales, torres y parapeto, se utilizó información de los planos del puente, y para los valores de los parámetros estructurales desconocidos se utilizaron las respuestas dinámicas de las pruebas experimentales con las botellas rehabilitadas utilizando un algoritmo de solución de problemas inversos StrIdent[7,9]. Los valores de los módulos de elasticidad y rigidez, así como la densidad se muestran el la tabla 2. Tabla 2 Parámetros estructurales calculados de problemas inversos y directos

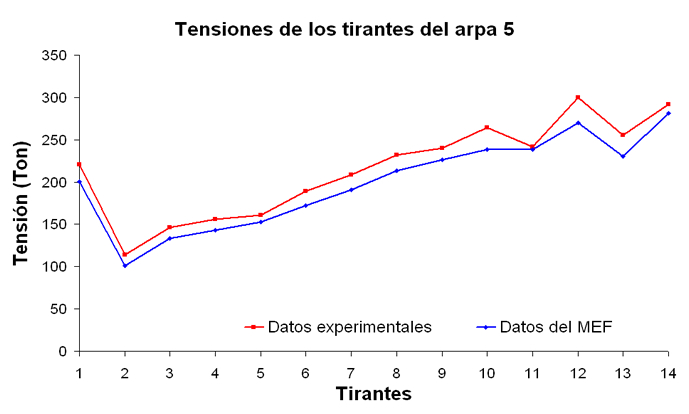

En la última etapa de la calibración, se realizó un proceso iterativo agregando masa en algunas secciones del puente, en las cuales, el perfil del espesor del tablero se cambió para poder dar la curvatura al puente establecida en diseño, por cada simulación los datos de la tensión resultante del cable se compararon con las tensiones experimentales del modelo no lineal hasta que se obtuvo una variación que no excedió del 11%. Una vez calibrado el modelo de elemento finito se obtuvieron las resultantes de las tensiones de los 112 tirantes del puente considerando únicamente cargas muertas y se compararon con las tensiones obtenidas a partir de pruebas experimentales del modelo no lineal del puente rehabilitado[10]. La Figura 5 muestra la comparación entre las tensiones del arpa 5 del puente rehabilitado y las tensiones calculadas por el modelo de elemento finito del Puente calibrado para el arpa 5.

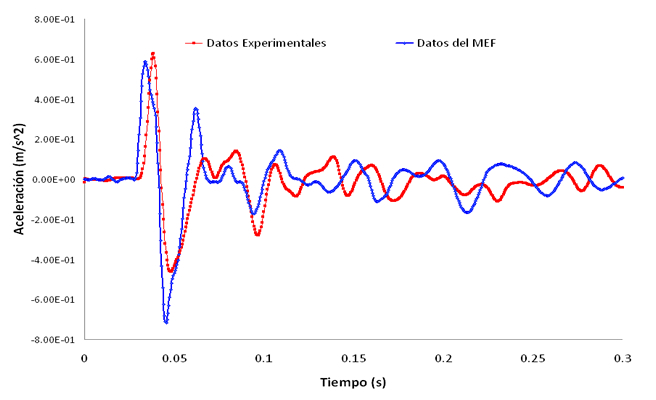

Figura 5. Comparación de las tensiones del arpa 5. Calibrados todos los parámetros estructurales del modelo de elemento finito del Puente Río Papaloapan, se realizó una comparación entre las respuestas dinámicas del modelo de elemento finito y las experimentales, las cuales se muestran en la figura 6.

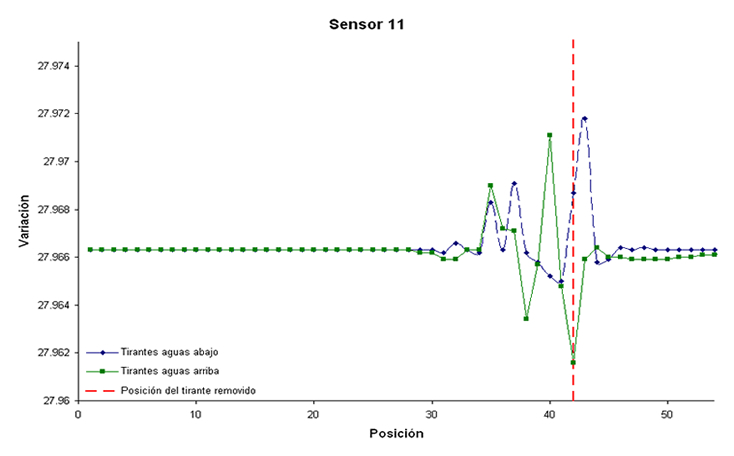

Figura 6. Respuesta dinámica experimental y del modelo de EF. Identificación de daño Para identificar el daño se utiliza el MBG, el cual, analiza y evalúa una condición de daño planeada. La condición consiste en la identificación del tirante 1 de la semi-arpa 7, el cual, fue removido para realizar el mantenimiento del anclaje superior. Para realizar las pruebas de identificación de daño, se utilizaron las señales de los sensores 8, 9, 10 y 11, el lugar donde se excitó la estructura fue en la intersección de los sensores 9, 10 y 11 (figura 2). Los parámetros de búsqueda del MBG fueron en dos direcciones, el primero, considerando cambios en el Módulo de Elasticidad de los elementos alrededor de cada uno de los 112 tirantes del puente, y el segundo, generando escenarios de daño obteniendo el comportamiento dinámico del puente sin cada uno de los 112 tirantes.

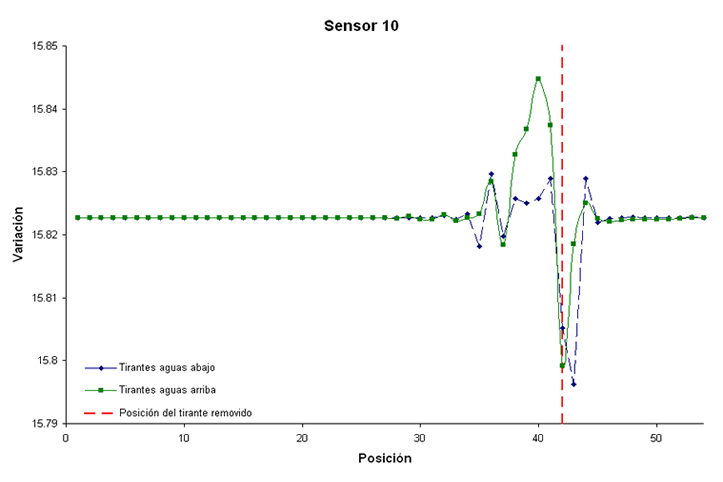

Figura 7. Gráfico de variación de las respuestas dinámicas generado por el sensor 11. La figura 7, muestra la variación de las respuestas dinámicas del sensor 11, el eje de las ordenadas representa el valor de la variación de las respuestas dinámicas experimental y del MEF, mientras que el eje de las abscisas representa el número de posición del tirante de izquierda a derecha tal como se encuentran en el puente Río Papaloapan, por ejemplo; el tirante 1 de la semi-arpa 6, es representado por la posición 15. Se observan tres curvas, la primera, representada por cuadrados verdes, son las posiciones de los tirantes aguas arriba, la segunda, representada por los rombos azules, son las posiciones de los tirantes aguas abajo, la tercera y última curva, es un línea recta que representa la posición del tirante removido. Para el sensor 11, la variación de las respuestas dinámicas es minimizada en la posición 42, el cual corresponde a los tirantes aguas abajo que coincide con el escenario real. En la figura 8, se puede ver la variación de las respuestas dinámicas obtenida para el sensor 10, lo primero que se observa, es que la posición que minimiza al daño no corresponde al escenario real, el lugar mostrado por el gráfico pertenece al tirante 1 de la semi-arpa 1, el cual es un tirante que se encuentra aguas abajo contiguo al gemelo del tirante removido. El segundo valor que minimiza la función de daño, es el que corresponde al escenario real; sin embargo, es interesante notar que hay una zona de daño detectada por el sensor 10 que muestra a tres tirantes que minimizan la variación de las respuestas dinámicas en mayor grado que el resto de los tirantes, y todos ellos están cercanos o tienen relación con el tirante removido. Si el sensor 10 es comparado con respecto al sensor 11, se observa que hay una mayor sensibilidad en el sensor 10, esto se debe a que el lugar del impacto es mucho más cercano al sensor, alrededor de 4 m, a diferencia del sensor 11 que fue colocado a 17 m, además el sensor 10 está a poca distancia de las vigas longitudinales del puente que soportan los cables atirantados.

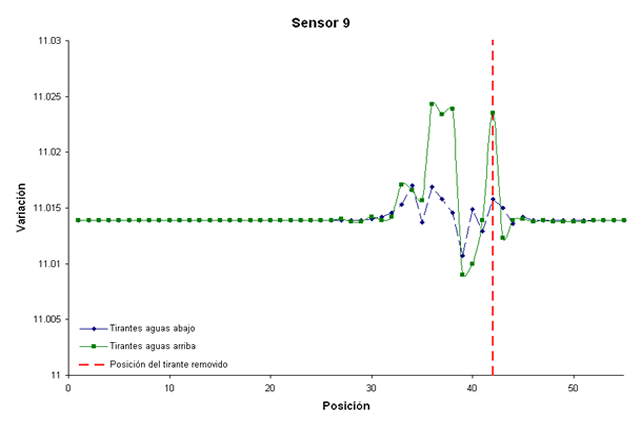

Figura 8. Gráfico de variación de las respuestas dinámicas generado por el sensor 10. Con respecto a los datos proporcionados por el sensor 9 (figura 9), a diferencia de los sensores anteriores que localizan el lugar apropiadamente, no puede localizar el lugar correcto, e inclusive los datos muestran que en la posición que corresponde al escenario de daño no hay daño.

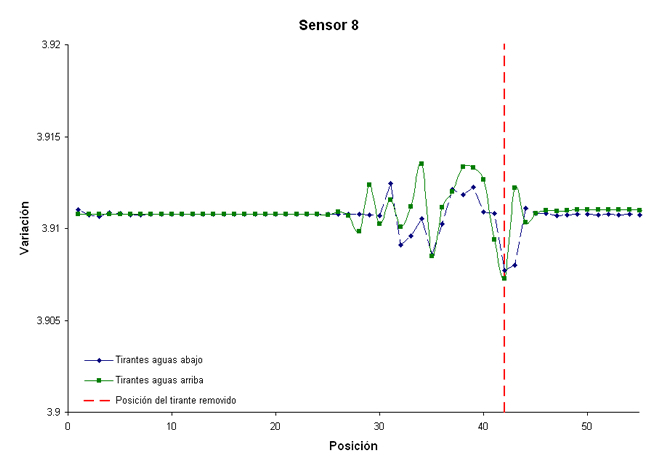

Figura 9. Gráfico de variación de las respuestas dinámicas generado por el sensor 9. La figura 10, corresponde a las variaciones generados para el sensor 8, en ésta gráfica se puede ver que el escenario de daño es encontrado adecuadamente, nuevamente se observa que se minimiza la función de daño, al igual que para el sensor 10, principalmente en tres tirantes. De los análisis de los sensores 8 y 10, se observa que hay una mayor sensibilidad para ubicar el daño con los sensores más cercanos a las vigas longitudinales.

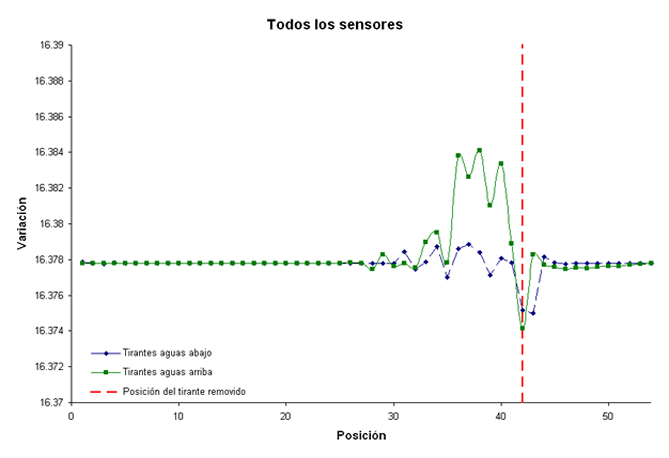

Figura 10. Gráfico de variación de las respuestas dinámicas generado por el sensor 8. Por último, en la figura 11, se observa la variación de las respuestas dinámicas calculado por la combinación de los 4 sensores. Se aprecia que la condición de daño corresponde a la real ya que la función minimiza para el tirante 1 de la semi-arpa 1, así como al tirante 1 y 2 de la semi-arpa 2 que corresponden al tirante retirado, así como a su gemelo y el contiguo de éste situados aguas abajo.

Figura 11. Gráfico de variación de las respuestas dinámicas generado por todos los sensores. Conclusiones El Método de Búsqueda Global demostró que puede ser una herramienta útil para la detección y evaluación del daño. La sensibilidad del Método depende de tres aspectos fundamentales: 1) la calibración del modelo de elemento finito de la estructura, 2) la cercanía de los sensores respecto al lugar de excitación y el daño, y 3) el nivel del ruido registrado en las pruebas experimentales[3]. El Método de Búsqueda Global ha demostrado tener la capacidad de ser incorporado dentro los esquemas de detección de daño del centro de monitoreo y estructuras inteligentes. Otra ventaja del MBG es que puede ser utilizado para volver a calibrar el modelo de elemento finito, ya que una vez detectado un daño, si éste no ha sido reparado, se incorpora su representación con el detrimento de los parámetros estructurales y cuando es reparado, es posible modelar los cambios para determinar la nueva condición estructural. * Referencias 1. Aktan A. E., Grimmelsman, K. A., “Structural identification: Analytical Aspects”, Journal of Structural Engineering, 127(7), pp. 817-829, 1999. 2.Carrión-Viramontes F. J., “Aplicación de las Funciones Intermedias en Tiempo Frecuencia al Análisis de Sistemas Sujetos a Vibración”, Tesis de Doctorado, Facultad de Ingeniería División de Postgrado de la Universidad Autónoma de Querétaro, 2002. 3.Quintana J. A., “Análisis del Método de Búsqueda Global para la Detección de Daño y Monitoreo Estrutural de Puentes”, Tesis de Doctorado, Escuela Superior de Ingeniería Mecánica y Eléctrica Unidad profesional Adolfo López Mateos, México D. F., 2009. 4.Ewins D. J., “Modal Testing, Practice and Application”, 2nd edition, Research Studies Press LTD, Hertfordshire, England, 2000. 5.Salawu H. J., “Detection of Structural Damage through Changes in Frequency: A Review”, Engineering Structures, 19(9), pp 718-723, 1997. 6.Quintana J. A., “A Global Search Method for Damage Detection in General Structures”, Tesis de Maestría, Astronautics and Aeronautics Department, Purdue University, U. S. A., 2004 7. J. F., “Modern Experimental Stress Analysis”, Wiley and Sons, New York, 2004. 8.Carrión F. J., López J., Quintana J. A. Orozco P. R., Martínez M., Fabela M., Hernández J., Vázquez V., Terán J., “Asesoría para la rehabilitación y estudio de integridad de los elementos de anclaje superior del Puente Río Papaloapan”, Instituto Mexicano del Transporte, Reporte Interno, EE 01/04, Sanfandila, Querétaro, México, 2009. 9 . Doyle J.F., “Wave Propagation in Structures”, 2/E. Springer-Verlag, New York, 1997. 10. Carrión-Viramontes F. J., López-López J. A., Quintana-Rodríguez J. A., Lozano-Guzmán., “Nonlinear Assessment of Cable Vibration in a Stayed Bridge”, Experimental Mechanics, 2007. QUINTANA Juan Antonio CARRIÓN Francisco MORENO José Luis LÓPEZ Alfredo GUTIÉRREZ Alejandra |