|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Introducción Las estructuras de concreto son consideradas como estructuras permanentes y con un bajo coste de mantenimiento. Esto es cierto en algunos ambientes, con la selección apropiada de materiales y métodos de construcción cuidadosamente ejecutados. Sin embargo, desde hace algunas décadas, la agrietamiento y el descascaramiento del recubrimiento asociado a la corrosión del acero de refuerzo a generado muchos problemas a nivel mundial. El acero de refuerzo está protegido de la corrosión por una capa pasiva de productos de hidratación del cemento con un ambiente altamente alcalino. Sin embargo, en ambiente marino los iones cloruro del agua de mar se acumulan en la superficie de concreto y migran lentamente a través del recubrimiento de concreto hasta llegar a la superficie del refuerzo. Cuando la concentración de iones cloruro en la superficie del acero de refuerzo alcanza el valor crítico, la capa pasiva protectora del acero se rompa y comienza el proceso de corrosión activo. La generación de la grieta se suele producir en tres etapas: 1) Periodo de iniciación de la agrietamiento, durante el que las grietas se desarrollan hasta alcanzar la superficie del concreto, 2) Periodo de propagación de la agrietamiento, durante el que crece el ancho de grieta, pudiendo producirse el desprendimiento del recubrimiento del concreto y 3) esta propagación puede progresar coalesciendo con otras grietas para dar lugar al desprendimiento de trozos enteros del recubrimiento. La transformación del acero de refuerzo del concreto en productos de corrosión está parcialmente comprendida. Las técnicas analíticas no se pueden emplear in situ para determinar el tipo de productos de corrosión generados en la superficie del refuerzo embebido dado que el acero no está expuesto al exterior. Pero, los productos de corrosión pueden oxidar la barra hasta exponerla al ambiente. Aunque hay discrepancias sobre el tipo de productos de corrosión formados en la interfaz concreto/acero [1-5], se establece que la densidad de dichos productos es inferior a la del acero [6], resultando un volumen de expansión que grieta el recubrimiento de concreto. El proceso mecánico de la expansión del refuerzo por corrosión se muestra en la Figura 1. El acero de refuerzo se considera como un cilindro con un radio inicial r0, embebido en un medio de concreto semi-infinito con un recubrimiento C, y una longitud de corrosión L (llamada región anódica). Cuando la corrosión progresa, el radio del acero disminuye en una cantidad x (penetración de la corrosión). Sin embargo, los productos de corrosión (que tienden a permanecer en la superficie del acero) ocupan un volumen mayor al del acero original. Esto da lugar a un aumento del volumen Δreff, sobre el radio de acero inicial, con un valor total de r0+Δreff. El concreto que rodea el acero es presionado por una expansión radial efectiva, resultando un rompimiento del recubrimiento y su agrietamiento.

Figura 1. Parámetros implicados en el proceso de corrosión. En la literatura [7-15] se encuentran investigaciones teóricas, experimentales y observaciones in situ del agrietamiento del recubrimiento de concreto debida a la expansión de los productos de corrosión. Sin embargo, los aspectos fundamentales del mecanismo de agrietamiento del recubrimiento de concreto, esenciales para el pronóstico de la durabilidad, son inciertos. Como se ha explicado [15-17] , la corrosión del refuerzo induce esfuerzos internos que grietan el concreto. Sin embargo, la magnitud de los esfuerzos y la descripción cuantitativa de su desarrollo son poco conocidas, por lo que la información adicional sobre la relación entre la expansión de los productos de corrosión y la presión interna es deseable para hacer modelos de predicción. Existen varios trabajos previos que han analizado la relación entre la abertura de grietas y la cantidad de óxidos generados por la corrosión, expresada como penetración de la corrosión o pérdida de diámetro de las barras mediante ensayos acelerados y no acelerados. Algunos modelos analizan el tiempo necesario para generar el agrietamiento en función del recubrimiento de concreto, de las características del concreto y los productos de corrosión y la acumulación del producto de corrosión [18,19]. Otros modelos asumen una acumulación constante de productos de corrosión [20,21], mientras que otros modelos encontrados en la bibliografía [10,20]obtienen un límite superior y otro inferior asumiendo una interfaz concreto/acero con una adherencia perfecta. También, se han realizado trabajos con modelos numéricos empleando el método de elementos finitos y analizando el agrietamiento con el modelo de grieta difusa, asumiendo un reblandecimiento lineal del concreto [20], una fractura elástico lineal y una malla movible colocada alrededor de la zona de agrietamiento para obtener la concentración del esfuerzo local [22,23] y con elementos de contacto [24]. Otros autores desarrollan modelos basados en la penetración de ataque por corrosión crítica para iniciar el agrietamiento y su relación con el radio del acero de refuerzo [25], en la reducción de la sección de acero por corrosión y su relación con el cociente recubrimiento/diámetro y las características del concreto [26-28]. Las investigaciones previas, cálculos y simulaciones del inicio del agrietamiento se comparan con diferentes técnicas experimentales y se concluye que el inicio del agrietamiento depende principalmente de la calidad del concreto, sus características, y relación recubrimiento/diámetro. Este trabajo se centra en obtener información que contribuya a confirmar un modelo predictivo de la presión ejercida por los productos de corrosión necesaria para grietar el concreto tomando en cuenta las dimensiones estructurales y las propiedades de fractura del concreto [15,17]. Para ello, el efecto de la penetración de la corrosión fue investigado de forma experimental con dos secciones de especimenes (cilíndrica y prismática) de concreto reforzado con la misma relación recubrimiento-diámetro y velocidad de corrosión, y varias longitudes de corrosión. El proceso de corrosión se aceleró mediante la aplicación de una corriente impresa (anódica) a través del acero de refuerzo para reducir el tiempo del ensayo. En la superficie de la barra de acero se colocaron galgas extensométricas para medir la deformación causada por la corrosión de acero en la interfaz concreto/acero y con estos datos estimar la presión en la interfaz concreto/acero. Estas medidas, junto con la estimación de la expansión radial efectiva de los productos de corrosión permitieron evaluar el trabajo de la expansión durante el ensayo. Posteriormente, la cantidad de corrosión generada se comparó con la necesaria para iniciar el agrietamiento según las propiedades mecánicas del concreto. Método experimental Para las mezclas de concreto se empleo cemento portland tipo II con las proporciones de mezcla por metro cúbico de concreto mostradas en la Tabla 1. Tabla 1. Dosificaciones de mezclas de concreto

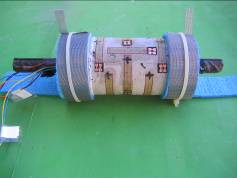

El acero empleado fue BS-500 de 16 mm de diámetro. En las barras de la probeta cilíndrica y prismas GM se colocaron cuatro galgas extensométricas para medir la presión en la interfaz concreto/acero. Las dimensiones de las probetas se muestran en las Figuras 2 y 3. Las probetas se curaron durante 24 horas en los moldes y 28 días en cámara de curado con un 95% de humedad relativa y una temperatura de 20º C. Después de los 28 días de curado, las probetas se secaron por algunos días para poder colocar las galgas extensométricas en el concreto, para determinar el momento del inicio del agrietamiento en la superficie del concreto de las probetas. Dichas galgas se colocaron como se muestra en las Figuras 2 y 3.

Figura 2: Probeta cilíndrica.

Figura 3: Probetas prisma 1 y prismas GM. Aceleración de la corrosión y ensayo de agrietamiento La longitud de corrosión para la probeta cilíndrica fue de 90 mm y para las probetas prisma 1 y prismas GM fueron de 230 mm. Para activar el proceso de corrosión se agregó un 3% en peso de NaCl en la mezcla de concreto, y se aplicó una corriente eléctrica (galvanostática) a través de las barras de acero para acelerar el proceso de corrosión. El procedimiento de aceleración de la corrosión empleado para las probetas consistió en un galvanostato con el que se aplicó una densidad de corriente nominal constante a través de los contraelectrodos colocados en los extremos de las probetas (Figuras 2 y 3). El contacto eléctrico se obtuvo colocando esponjas húmedas entre el contraelectrodo y la superficie del concreto. Se aplicaron dos densidades de corrientes. Hasta la aparición de la primera grieta, se empleó una densidad de corriente de 1, 5 y 10 μA/cm2 y después de la aparición de la primera grieta, la densidad de corriente aplicada fue de 10, 50 y 100 μA/cm2 para seguir la evolución del agrietamiento. El ensayo se consideró finalizado cuando se alcanzó un ancho de grieta considerable. Después, se desconectaron las probetas del sistema de aceleración de la corrosión y se rompieron para limpiar las barras del producto de corrosión. Se estudió el tipo de óxidos, su color y las zonas de concreto alcanzadas por los productos. Después, se limpiaron las barras, se secaron y pesaron para obtener la diferencia de peso entre las barras antes y después de corroerlas. La conversión de velocidad de corrosión en pérdida de radio se realizó mediante la siguiente ecuación, basada en la ley de Faraday [20]:

donde x es la penetración de ataque en micras, Icorr es la intensidad de corriente en μA/cm2, t es el tiempo transcurrido en días desde el inicio de la aplicación de la corriente, y 0.0116 es un factor de conversión de μA/cm2 a μm/año para el caso de corrosión sea homogénea. En principio, la pérdida de radio se calcula para cada corriente aplicada según la ley de Faraday. Así, se asume que toda la corriente aplicada se emplea en el proceso de corrosión y que se ha registrado una eficiencia del 100%. La pérdida de radio calculada en este trabajo se llamó pérdida “teórica”. Sin embargo, la eficiencia del 100% no se produjo y la pérdida de radio “real” en todos los casos fue mayor a la pérdida “teórica”. Hecho que se verificó comparando la pérdida teórica y la pérdida gravimétrica al final de experimento. Resultados y discusión Una vez observado el comportamiento de las galgas colocadas en el interior y en la superficie de las probetas se determinó tomar dos periodos de medición: el primero, cuando la primera de las galgas GM de cada probeta mostrara un aumento considerable en la medida de la deformación, indicando el inicio de la agrietamiento en la interfaz concreto/acero y, el segundo, cuando la primera de las galgas G colocadas en la superficie del concreto de la probeta tuviera el mismo comportamiento que la galga GM de la misma probeta, como se muestra en la Figura 4. Para obtener los valores de presión en la interfaz concreto/acero se tomaron en cuenta los datos obtenidos de las galgas mencionadas anteriormente. Así mismo, tomando las ecuaciones 2 y 3 propuestas por [25] y [36], donde: ft es la resistencia a la tensión del concreto (C1=3.04 MPa, P1=3.80 MPa y P2, P3 y P4= 3.85 MPa), C/f es la relación recubrimiento/ diámetro, C/L es la relación recubrimiento longitud de corrosión, R1 y R2 son el radio interior (de la barra) y exterior (de la probeta de concreto), e la deformación unitaria medida por las galgas adheridas al concreto, E el módulo de elasticidad del concreto y x es la penetración del ataque, se pudo estimar el factor Pmax/ft para cada probeta, como se muestra en la Tabla 2.

Tabla 2. Valores de Pmax y factor Pmax/ft para las galgas GM del periodo 1 y G del periodo 2.

Podemos observar que los datos de las galgas G1 y G14 de las probetas P3 y P4 respectivamente, son mayores a los obtenidos a los del resto de galgas debido a que dichas galgas midieron una deformación muy elevada. Esto se debió, a su vez, a que la spontex que se colocó entre la malla de acero inoxidable (contraelectrodo) y la superficie del concreto, siempre estuvo en contacto con el agua y al absorberla, el concreto se hidrató y a ello se asume que la deformación medida por las galgas fuera tan elevada. Pero, como veremos a continuación, los resultados obtenidos se mantienen dentro de la tendencia de los resultados de otros autores. Algunos autores encontrados en la bibliografía [25,30-34]han realizado ensayos para obtener una mayor información sobre la presión que ejercen los productos de corrosión para grietar el concreto. La Figura 4 muestra los datos de otros trabajos de Pmax/ft versus C/f y los obtenidos en el presente trabajo.

Figura 4. Comparación de resultados de Pmax/ft versus C/f obtenidos en este trabajo y por otros autores. Podemos observar que los datos obtenidos en este trabajo se mantienen en la tendencia de los datos obtenidos por otros autores. El resultado de la galga G1 de la probeta P3 está ligeramente por encima de la tendencia, mientras que el resultado de la galga G14 de la probeta P4 se sale por encima de la tendencia general de los datos de otros autores. En la revisión bibliográfica realizada, se encontraron diferentes modelos propuestos para estimar la presión de los productos de corrosión necesaria para iniciar el agrietamiento, encontrando los modelos de [17], [21] y [25] como los más representativos. En la Figura 5 se muestra una comparación de los modelos encontrados en la bibliografía y los datos de la Figura 4, así como la regresión lineal obtenida de los datos mostrados y la comparación de la regresión lineal obtenido con respecto a los modelos encontrados en la bibliografía.

Figura 5. Comparación de los modelos encontrados en la bibliografía y el propuesto en este trabajo con los datos de Pmax/ft versus C/? obtenidos en este trabajo y por otros autores. Podemos observar que cualquier modelo empleado para estimar el parámetro Pmax/ft empleando la relación C/f nos da una aproximación aceptable y no es posible decantarse por algún modelo en particular. Sin embargo, la ecuación 4 es una alternativa más para estimar dicho parámetro. De la regresión lineal exponencial realizada a los datos de la Figura 53 se obtuvo un modelo alternativo para estimar el parámetro Pmax/ft empleando la relación C/f ?y que resulta en la ecuación 4.

Conclusiones Se ha aportado un modelo sencillo en el que sólo es necesario conocer la relación C/f y la resistencia a tracción del concreto para estimar la presión ejercida por los productos de corrosión necesaria para iniciar el agrietamiento.

* Referencias [1]Bedu, P.: “Volumetric changes of cement paste under exposure to the simulated corrosion products of steel and their influence on cracking susceptibility”. M. Sc. Eng. Thesis, Florida Atlantic University, Boca Raton, Florida, 1993. [2] Fontana, M. G., New York, New York, USA: McGraw-Hill, “Corrosion engineering,” 3rd ed., pp. 556, 1986. [3]Sagoe-Crentsil, K. K. y Glasser, F. O.: “Steel in concrete: Part I. A review of the electrochemical and thermodynamic aspects”. Magazine of Concrete Research, 41, 149, pp. 205-212, 1989. [4]Sagoe-Crentsil, K. K. y Glasser, F. O.: “Steel in concrete: Part II. Electron microscopy Analysis”. Magazine of Concrete Research, 41, 149, pp. 213-220, 1989. [5]Sagoe-Crentsil, K. K. y Glasser, F. O.: “Constitution of green rust and its significance to the corrosion of steel in Portland cement”. Corrosion, 49, 6, pp. 457-463, 1993. [6] Tuutti, K.: “Corrosion of steel in concrete” Swedish Cement and Concrete Research Institute, Stockholm, Sweden, 1982. [7] Atimatay, E. y Ferguson, M.: “Early corrosion of reinforced concrete – A test report” ACI Structural Journal, 70, 9, pp. 606-611, 1973. [8]Bazant, Z. P.: “Physical model for steel corrosion in concrete sea structures – theory”. Journal Structural Division, ASCE, 105, ST6, pp., 1137-1153, 1979. [9]Bazant, Z. P.: “Physical model for steel corrosion in concrete sea structures – application”. Journal Structural Division, ASCE, 105, ST6, pp., 1155-1166, 1979. [10]Beeby, A. W.: “Cracking, cover and corrosion of reinforcement”. Concrete International, 5, 2, Pg. 35-40, February 1983. [11]Andrade, C., Alonso, C. y Molina, F. J.: “Cover cracking as a function of rebar corrosion: Part I – Experimental test”. Materials and Structures, 26, pp. 453-464, 1993. [12]Andrade, C., Alonso, C. y Molina, F. J.: “Cover cracking as a function of rebar corrosion: Part II – Numerical model”. Materials and Structures, 26, pp. 532-548, 1993. [13]Andrade, C., Alonso, C., Rodriguez, J. y Garcia, M.: “Cover cracking and amount of rebar corrosion: importance of the current applied accelerated tests”. In concrete repair, Rehabilitation and protection, R. K. Dhir and M. R. Jones eds., E&FN Spon, London, UK, pp. 263-273, 1996. [14] Alonso, C., Andrade, C., Rodriguez, J., Casal, J. and Garcia, M.: “Rebar corrosion and time to cover cracking”. In concrete across borders international conference, Odense, Denmark, pp. 301-319, 1994. [15]Alonso, C., Andrade, C., Rodriguez, J. and Diez, J. M.: “Factors controlling cracking of concrete affected by reinforcement corrosion”. Materials and Structures, 31, August-September, pp. 435-441, 1998. [16]H. W. Reinhardt: “Fracture mechanics of an elastic softening material like concrete”, Heron Vol. 29 No. 2, 1984. [17] Torres Acosta, A. A. y Sagüés, A. A.: “Concrete cover cracking and corrosion expansion of embedded reinforcing steel”. Proceedings of the third NACE Latin American region corrosion congress on rehabilitation of corrosion damaged infrastructures, Castro, P., Troconis, O. y Andrade, C. eds., pp. 215-229, 1998. [18] S. J. Pantazopoulou and K. D. Papoulia: “Modeling cover cracking due to reinforcement corrosion in RC structures”, Journal of Engineering Mechanics, April 2001. [19] Y. Liu and R. E. Weyers: “Modeling the time to corrosion cracking in chloride contaminated reinforcement concrete structures”, ACI Materials Journal, 95 (6), pp. 675-681. [20]C. Andrade, C. Alonso y F. J. Molina, “Cover cracking as a function of rebar corrosion: Part II – Numerical model”. Materials and Structures, 26 (1993), pp. 532-548. [21] B. Martín-Perez: “Service life modeling of RC highway structures exposed to chlorides”. Ph.D. dissertation, Dept. of Civil Engineering, University of Toronto, 1998. [22] K. Y. Leung: “Modeling of concrete cracking induced by steel expansion”, Journal of Materials in Civil Engineering, May-June, 2001. [23]J. Padovan and J. Jae: “FE modeling of expansive oxide induced fracture of rebar reinforced concrete”, Engineering Fracture Mechanics, 56 (6), pp. 797-812, 1997. [24]M. Ohtsu and S. Yoshimura: “Analysis of crack propagation and crack initiation due to corrosion reinforcement”, Const. And Build. Mat., 11 (7-8), pp. 437-442, 1997. [25] A . A. Torres Acosta, “Cracking induced by localized corrosion of reinforcement in chloride contaminated concrete”. Ph. D. Thesis, University of South Florida, Florida, USA, 1999. [26] T. Vidal, A. Castel and R. Francois: “Analyzing crack width to predict corrosion in reinforced concrete”, Cement and Concrete Research 34, 2004, pp. 165-174. [27]C. Andrade, C. Alonso, J. Rodríguez, J. Casal y J. M., Relation between corrosion and concrete cracking. Reporte interno del proyecto Brite/Euram BE-4062. DG XII, C.E.C., Agosto 1995. [28]Rasheeduzzafar, S. S. Al-Saadoun and A. S. Al-Gahtani: “Corrosion cracking in relation to bar diameter, cover and concrete quality”, Journal of Material in Civil Engineering, Vol. 4 (4), Nov. 1992. [29]J. Rodríguez, L.M. Ortega, J. Casal and J.M. Diez: “Corrosion reinforcement and service life of concrete structures”, Durab. Build. Mater. Compon. 7 (1), pp. 117-126, 1996. [30] Allan, M. L. and Cherry, B. W.: “Mechanical simulation of corrosion induced cracking in reinforced concrete”, Corrosion/89, Conference paper No. 377, NACE, Houston, Texas, 1989. [31] Harada, T., Soeda, K., Idemitsu, T. and Watanabe, A.: “Characteristics of expansive pressure and expansive demolition agent and the development of new pressure transducers”, Conc. Lib. JSCE, 21 (478), pp. 95-109, 1993. [32]Harada, T., Idemitsu, T. and Watanabe, A.: “Demolition of concrete with expansive demolition agents”, Concrete library of japanese Soc. Civil Eng., 3 (360), pp 63-81, 1986. [33]Tepfers, R.: “Cracking of concrete cover along anchored deformed reinforcing bars”, Mag. Conc. Res., 31 (106), pp. 3-12, 1979. [34]Nogahabai, K.: “Discrete versus smeared versus element-embedded crack models on ring problem”, J. Eng. Mechs., ASCE, 125 (3), pp. 307-315, 1999. [35]A. Muñoz, C. Andrade, A. Torres-Acosta, J. Rodríguez: “Relation Between Crack Width and Diameter of Rebar Loss due to Corrosion of Reinforced Concrete Members” Electrochemical Society Symposium, Cancun, Mexico, Oct 29th – Nov 3rd, 2006 [36]A. Muñoz, C. Andrade, A. Torres-Acosta: “Reinforced-Concrete Cover Cracking due to the Pressure of Corrosion Products” FraMCoS 6, Catania, Italy, June 17th – 22nd, 2007. MUÑOZ Alejandro ANDRADE Carmen TORRES Andrés |