|

||||||||

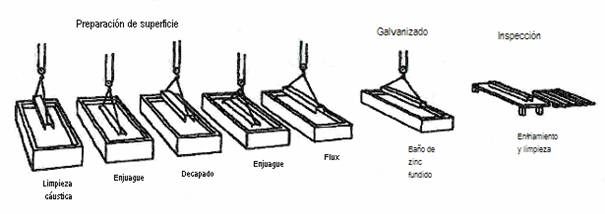

RESUMEN Desde hace casi un siglo, el galvanizado se ha empleado como un recurso para proteger las estructuras de concreto. Aplicado sobre los elementos de acero embebidos en las construcciones y empleando un concreto diseñado y preparado adecuadamente, pueden obtenerse mejoras importantes contra los efectos de la corrosión provocada por el medio, aunque deben tomarse en cuenta las características del entorno y esfuerzos tensiles a los que va a estar sujeta la estructura. En este estado del arte se detalla sobre el galvanizado en concreto y las nuevas tendencias para acero de refuerzo, cables de acero de presfuerzo y algunas variantes del galvanizado. ABSTRACT Galvanizing has been used since past century as a resource to protect the structures of concrete. Applying this recovering on the elements of steel embedded in the constructions, plus concrete well prepared, important improvements can be attained against the effects of corrosion caused by the environment, although characteristics of the surroundings and tensile stresses to which the structure is going to be exposed, must be considered in order to determine a good design. In this work, it is presented the currently available facts about galvanized applied in concrete, and the application tendencies for steel reinforcements, prestressing cables, among other variations for galvanizing. 1. INTRODUCCIÓN La fabricación de estructuras de concreto armado capaces de soportar favorablemente las condiciones ambientales, constituye siempre un reto para quienes están involucrados en la industria de la construcción. Una manifestación negativa en las estructuras de concreto reforzado es la corrosión de los elementos de acero, que año con año representa pérdidas monetarias cuantiosas, ya que conlleva a gastos de mantenimiento y reparación en las mismas. La corrosión en las estructuras de concreto comprende reacciones electroquímicas, y uno de los fenómenos iniciadores de estas transformaciones, es la presencia de iones cloruro al nivel del acero. El concreto reforzado desarrollará corrosión muy lentamente cuando fue bien preparado, así tendrá baja permeabilidad y logrará proteger al acero. No obstante, si la estructura se ve expuesta a ambientes muy agresivos, o cuando el diseño de construcción fue deficiente, el concreto puede no proveer la protección adecuada al acero, entonces se presentará la corrosión prematura del elemento metálico y podrían aparecer fallas. El galvanizado es económico, sencillo de aplicar, resistente, versátil y de mínimo mantenimiento; por éstas y otras razones1, esta técnica ha ido ganando importancia entre las compañías que brindan servicios de protección anticorrosiva a la industria de la construcción. De forma paralela, están desarrollando estudios en varios campos de aplicación del galvanizado, incluidos aquéllos que buscan determinar bajo qué condiciones esta protección aumenta la durabilidad del concreto. 1.1 Galvanizado por inmersión en caliente (hot-dip) Existen varios métodos para depositar capas protectoras de zinc sobre un metal base, y uno de ellos es el galvanizado. El galvanizado en caliente consiste en crear un recubrimiento de zinc por medio de la inmersión de piezas de acero en un baño de zinc fundido. Entre el hierro y el zinc se lleva a cabo la difusión que origina la formación de aleaciones con diferentes porcentajes de hierro, las cuales dan lugar a las distintas fases que, en suma, constituyen el recubrimiento. En la Figura 1, se muestra el proceso de galvanizado, que implica la transición de las piezas de acero a través de varias tinas de solución, cuyo contenido y función se menciona a continuación: 1. Desengrase. Las piezas se someten a desengrase en soluciones alcalinas o agentes desengrasantes eliminadores de grasa, polvo y suciedad. 2. Decapado. En esta etapa se eliminan los óxidos formados (incluidas las cascarillas de laminación), a fin de obtener una superficie químicamente limpia. Generalmente este paso se realiza en una solución de ácido clorhídrico o ácido sulfúrico. 3. Flux. Esta sal protege a la pieza de sufrir oxidación después del decapado, además de permitir al zinc deslizarse adecuadamente sobre el acero. 4. Zinc fundido. Esta operación se realiza sumergiendo la pieza en un baño a una temperatura cercana a 450° C. El espesor de recubrimiento a obtener depende de la composición del baño, la cantidad de silicio presente en el acero, y en menor proporción, el número de inmersiones.

FIG. 1 Pasos para galvanizar. Al retirar las piezas del baño, el recubrimiento está casi ‘seco’ y las capas de aleación quedan recubiertas con zinc puro. Examinando al microscopio una zona sobre la superficie del acero galvanizado, se observa un esquema de cubiertas muy similar al de la Figura 2.

FIG. 2 Representación esquemática del recubrimiento de galvanizado. Cada capa de aleación tiene distintas propiedades entre sí, tales como dureza y composición. Éstas se describen a continuación en orden ascendente del acero a la capa externa; las durezas están reportadas en Números de Dureza Vickers promedio (Hardness Vickers Number, HVN): 1. Gamma (γ). Con un 21-28% de hierro (el resto es zinc), y tiene estructura cúbica. Es una cubierta muy delgada. Dureza de 70 HVN. 2. Delta (δ). Contiene de 7 a 12% de hierro y su estructura es hexagonal. Dureza de 179 HVN. 3. Dseta (ζ). Su contenido en hierro está entre 5.8% y 6.8%. Es la capa más gruesa y está formada de cristales monoclínicos muy asimétricos. Dureza de 244 HVN. 4. Eta (η). La capa externa que contiene zinc prácticamente puro (no se considera capa de aleación). Dureza de 250 HVN. 5. Acero base. Dureza de 159 HVN. Así, no hay una línea de división entre el hierro y el zinc, sino una transición gradual a través de las aleaciones Fe-Zn que proveen una fuerte unión entre el metal base y el recubrimiento. Es esta característica la que permite que el acero galvanizado manifieste resistencias tanto al impacto como a la abrasión2, 3, 4, 5. La galvanización por inmersión en caliente no tiene efectos considerables sobre las propiedades mecánicas del acero base (esfuerzo de cedencia, resistencia a la tensión y ductilidad), siempre y cuando se tenga cuidado en la adecuada selección del acero, la práctica de fabricación del mismo, y en la técnica de galvanizado5, 6. En cuanto a la resistencia a la fatiga, algunos resultados demuestran que, en concretos contaminados con cloruros, dicho valor es superior al de las varillas sin recubrir3, 5. 1.1.1 Uso del galvanizado en la construcción El primer uso práctico de refuerzos galvanizados reportado en la literatura fue presentado en 1931. La estructura era un muelle en las Bermudas, el cual estaba expuesto a un clima marino y altas temperaturas, combinado con el uso de agregados de coral; estas condiciones reducían la durabilidad de todas las estructuras de concreto reforzado con acero sin recubrir. Esta primera experiencia fue exitosa y dio la pauta al Departamento de Obras Públicas para recomendar el uso de refuerzos galvanizados. Entre las numerosas construcciones construidas ahí, está el Aeropuerto de las Bermudas, que cuando fue demolido después de 15 años de servicio, mostró el buen desempeño de los refuerzos galvanizados3, 7. En base a estas experiencias, el uso de varillas galvanizadas se popularizó en EUA y Canadá para protección en varios tipos de obras. Algunas de las construcciones hechas con acero sin recubrir han manifestado serios problemas de deterioro, aún sin haber sido expuestas a condiciones muy agresivas. Lo anterior se traduce en miles de millones de dólares para reparación y reconstrucción; en contraste, en edificaciones hechas con elementos galvanizados, la mayoría de ellas no presentan corrosión significativa3, 8. La cantidad requerida de varilla galvanizada puede alcanzar el orden de miles de toneladas por edificación4, de ahí que la industria del galvanizado sea un negocio de grandes ingresos y dedique continuamente parte de sus recursos en la búsqueda de mejoras al proceso; ejemplos de este enorme consumo son las 1000 toneladas de dicho material usadas para construir el Teatro Nacional de Londres en Europa, las 2000 toneladas que se necesitaron para construir en alta mar la plataforma ANDOC en el Mar del Norte, el Sydney Opera House con sus paneles de 35 mm de espesor de galvanizado2, 8, o las más de 120 000 toneladas de zinc para galvanizado en caliente que se emplearon de 1993 a 2002 en México para diversas edificaciones9. 2. ESTADO ACTUAL 2.1 Refuerzos galvanizados En la década de los 70’s se suscitó un debate en el uso del galvanizado en concreto en ambientes con cloruros presentes, ya que Cornet et al.11-13 reportaron un desempeño favorable para elementos galvanizados en concreto contaminado, mientras que Hill et al.14, mostraron resultados aparentemente negativos, que originaron cierta desconfianza en el uso de este tipo de materiales. En las últimas tres décadas, los estudios hechos sobre aceros galvanizados para la construcción han arrojado resultados que muestran que el acero galvanizado generalmente mejora la durabilidad, comparado contra acero sin recubrir en concretos contaminados con cloruros; aun cuando los refuerzos recubiertos fallaron, el refuerzo sin protección había fallado antes3. La raíz de las discrepancias puede tener origen en la dificultad para comparar los resultados por la diversidad de las técnicas de medición y de las variables estudiadas. Esta polémica continúa en la actualidad, y los principales interrogantes que plantea el uso del galvanizado en concreto son: 1. Si el zinc es estable o no en un medio tan alcalino, como lo es el concreto. Existen numerosos reportes de puentes de concreto reforzados con acero galvanizado que han estado en pie por 30 años o más sin haber presentado daños significativos debidos a la corrosión15-17. 2. Si en un medio contaminado por cloruros la protección adicional es rentable. Aunque el acero de refuerzo galvanizado puede exceder en costo al acero negro en 50% ó más, su impacto en el costo total de una obra suele ser inferior al 0.5%18. 3. Si el hidrógeno que se desprende en las primeras horas de contacto galvanizado-concreto fragiliza al acero. Al iniciar la reacción del cemento fresco con el zinc, se crea una barrera de difusión de hidroxicincato de zinc (CaHZ), acompañada de la evolución de gas hidrógeno, el cual puede infiltrarse en la red metálica y fragilizar al material. Usar óxido crómico ya sea en el concreto o como post-tratamiento de galvanización, ayuda a controlar la generación de hidrógeno y a eliminar el riesgo de fragilización3, 19. 4. Si la adherencia galvanizado-concreto disminuye por debajo de los límites tolerables. La adherencia entre una varilla galvanizada y el concreto es excelente, aunque a menudo toma más tiempo para desarrollarse esta unión que en un acero sin recubrir. De acuerdo a estudios en laboratorio y en campo, el enlace galvanizado-concreto es mayor que el de acero sin recubrir-concreto17. De estos puntos es de donde surgen numerosos estudios que están llevándose a cabo acerca del galvanizado y su uso en medios con cloruros20. 2.2 Cables de presfuerzo En aceros galvanizados en caliente, puede llegar a producirse hidrógeno sobre el acero y dar origen a fallas por fragilización cuando el acero está en contacto con el zinc, especialmente cuando el metal base está sometido a esfuerzos tensiles (stress corrosion cracking o SCC), como en los cables usados para estructuras preesforzadas. Es esta razón por la que algunos investigadores se ven reacios a alentar el empleo de acero galvanizado de presfuerzo, tal como sucede en algunos países de Europa3. Sin embargo, Helene y Pereira21 inspeccionaron detalladamente un puente usando técnicas electroquímicas, mecánicas, físicas y químicas in situ y en laboratorio; esta estructura está hecha con cables galvanizados y está ubicada en Punta del Este, Uruguay. Los resultados indicaron que algunos alambres mostraron corrosión debido a espesores pobres de concreto-lo cual expuso al cable a la atmósfera-, y contrario a lo que se esperaba, el deterioro no fue causado por SCC o por fragilización por hidrógeno. Cabe mencionar que esta estructura tiene 40 años en servicio y hasta la fecha en que se realizó la inspección, no mostró señales de deterioro que representaran un riesgo inmediato a la integridad de la estructura. 3. NUEVAS TENDENCIAS A la par de las líneas de investigación indicadas anteriormente, se están buscando otras formas de aplicación del galvanizado, tales como el post-tratamiento del recubrimiento, la adición de nuevos elementos químicos al baño de zinc fundido para modificar las propiedades de la capa formada. Aquí se detallan brevemente algunas de ellas. 3.1 Aleaciones (adición de elementos al baño de galvanizado) 3.1.1 Galfan® Aleación para galvanizado en caliente que contiene 5% aluminio, 0.1% mischmetal*, y 94.9% zinc. Se desarrolló como parte de un proyecto de la International Lead Zinc Research Organization (ILZRO) para mejorar el desempeño de los productos galvanizados en ambientes agresivos. Mischmetal es una mezcla natural de lantano, cerio y tierras raras22. Galfan es un recubrimiento que ha mostrado tener una alta resistencia a la corrosión (2 a 3 veces mayor que en galvanizado) en pruebas aceleradas22. Además, presenta una excelente flexibilidad, adjudicada a la supresión de la capa intermetálica hierro-zinc. Otra propiedad importante de esta aleación es la gran resistencia a la propagación de grietas, que se debe a que la estructura del recubrimiento no provee ‘caminos’ para las fisuras en los bordes de las ‘hojuelas’ (spangles), tal como sucede en el galvanizado23. Se están realizando pruebas de corrosión para elementos inmersos de acero cubiertos con Galfan. Al término de un año, no había aparecido óxido rojo en los especimenes que están siendo estudiados, además que no había signos de picadura, indicando que Galfan se corroe uniformemente23. 3.1. 2 Galvalume® (55Al-Zn) Recubrimiento de composición 55% aluminio, 43.5% zinc y 1.5% silicio. Es un excelente producto para láminas para techado y es también usado en láminas como una cubierta previa a la pintura para mejorar la estética del acabado. El recubrimiento se forma de dos fases: la fase dendrítica rica en aluminio, y la zona dendrítica rica en zinc; la primera se forma durante la solidificación y la segunda cuando la concentración de zinc alcanza un nivel alto en el liquido solidificante. Esta microestructura es más decisiva para obtener resistencia a la corrosión que el espesor de recubrimiento24, 25. Al hacer la comparación del desempeño corrosivo entre recubrimientos de Galvalume y galvanizado, surgieron datos que indican que el comportamiento del primero es superior en los tres tipos de ambientes: marinos, industrial y rural24. 3.2 Tratamientos con níquel Basados en conocimientos previos sobre las mejoras que el níquel como tal en el baño de zinc, proporciona importantes mejoras al galvanizado, Shibli y Manu26 estudiaron la formación de una capa dispersa de níquel sobre acero pre-tratado con un recubrimiento electroless. El acero niquelado fue luego galvanizado en caliente. Se reportó que la presencia del níquel en las capas inferiores también mejoraba las propiedades físicas, incluyendo la soldabilidad y la dureza del recubrimiento. La presencia del níquel en la capa inferior, facilitó la difusión del zinc, favoreciendo la formación de las capas de aleación. La penetración de iones agresivos hasta el metal base, tales como los cloruros, se vio suprimida por la presencia del níquel. Además, la superficie de la protección es no porosa, minimizando así la velocidad de corrosión26. 4. NORMATIVIDAD Las normas ASTM que regulan el uso y aplicación del zinc como galvanizado en caliente son las siguientes: B 6, Standard Specification for Zinc. B 750, Zinc-5% Al-Mischmetal Alloy. B 852, Continuous Galvanizing Grade (CGG) Zinc Alloys. B 860, Zinc Master Alloys for Hot-Dip Galvanizing. A 123, Standard Specification for Zinc (Hot-Dip Galvanized) Coatings on Iron and Steel Products. A 767, Standard Specification for Zinc-Coated (Galvanized) Steel Bars for Concrete Reinforcement. En México está por presentarse una norma mexicana para el uso de acero galvanizado como refuerzo en concreto, y más adelante, otra para el uso de acero galvanizado como elemento de presfuerzo. Existen actualmente reglamentaciones para refuerzos y cables de acero, aunque no son aplicables a estructuras de concreto. 5. CONCLUSIONES El empleo de elementos galvanizados en concreto, es un tema que, a la fecha, sigue dando pie a gran cantidad de estudios. Es necesario fijar las variables y procesos de medición a seguir para evitar que los resultados deriven en conclusiones posiblemente erróneas. La investigación bibliográfica representa la base sólida de la experimentación y es imprescindible el papel que tiene para llegar a resoluciones bien sustentadas y evitar discrepancias. El conocimiento de las nuevas variantes al proceso de galvanizado brinda la oportunidad de buscar alternativas a los casos en los que dicho proceso no proporcione una protección adecuada, es decir, cuando la velocidad de corrosión en las estructuras de concreto tome valores mayores a los deseados. 6. AGRADECIMIENTOS Los autores desean expresar su agradecimiento a Carmen Andrade del IETCC por sus valiosos comentarios. También es apreciada la colaboración de Agustín González del Grupo Peñoles, para la recopilación de información. Así mismo, los autores agradecen el apoyo del CONACYT vía el proyecto “CIAM 2002 N°. U42362-K” y las facilidades que brindó el IMT durante el desarrollo de este trabajo. 7. REFERENCIAS 1. www.amegac.org.mx 2. ASM International Handbook Committee, (1997), “Properties and Selection: Irons, Steels and High Performance Alloys”, Metals Handbook, 10th edition, Vol. 1, Octubre 1997, pp. 216. 3. Andrade, M. C., Macias, A. (1988), “Chapter 5: Galvanized Reinforcements in Concrete”, Surface Coatings-2, Gran Bretaña, 1988, pp. 137-182. 4. (1995), “Achieving the 100 Year Bridge Using Galvanized Rebar”, ZC-3 Research Plan, September 1995, pp. 110. 5. http://www.galvanizeit.org/showContent,45,77.cfm 6. ILZRO and Zinc Institute, (1970), Galvanized reinforcement for concrete, EUA, Segunda edición, Noviembre 1970, pp. 8 7. Stark, D., (1995), “Evaluation of Galvanized Reinforcing Steel in the Longbird Bridge, Bermuda”, Report to ILZRO, Abril 1995. 8. Yeomans, S. R., (2001), “Applications of Galvanized Rebar in Reinforced Concrete Structures”, Corrosion 2001 Paper N° 01638, 2001. 9. González, A., Gerente de Mercadotecnia de Servicios Industriales Peñoles, S. A. de C. V., Torreón, México, comunicación personal, Abril de 2004. 10. Porter, F., (1991), “Zinc Handbook: Properties, processing and use in design”, Marcel Dekker, Inc., Nueva York, 1991. 11. Ishikawa, T., Cornet, I., Bresler, B., (1969), Proc. 4th Intl. Congress on Metallic Corrosion, Septiembre 1969, pp. 556-559. 12. Cornet, I., Ishikawa, T., Bresler, B., (1968), Materials Protection, Vol. 7, N° 3, 1968, pp. 44. 13. Cornet, I., Bresler, B., (1966), Materials Protection, Vol. 5, Abril 1966, pp. 69. 14. Hill, G. A., Spellman, D. L., Stratfull, R. F., (1976), “Laboratory Corrosion Tests of Galvanized Steel in Concrete”, Report CA-DOT-TL-5351-1-76-02, Calif. Dept. of Transportation, Sacramento, CA, Enero 1976. 15. http://www.galvanizeit.org/content/index.cfm?fuseaction=showContent&contentID=113&navID=154 16. Asociación Técnica Española de Galvanización, (1998), “La galvanización en acción. Puentes de acero”, Galvanización, N° 2, 1998, pp. 23-26. 17. American Galvanizers Association, (2000), Hot-Dip Galvanizing for Corrosion Protection of Steel Products, 2000, pp. 10. 18. http://www.grupocobos.com.mx/noti/varilla.htm 19. ILZRO, (1981), Galvanized reinforcement for concrete-II, EUA, Mayo 1981, pp. 17-20. 20. Andrade, C., González, J. A., (1984), “Comportamiento del acero galvanizado en el hormigón armado”, Rev. Iberoamericana Corrosión y Protección, Vol. XV, N°. 4, 1984, pp. 35-41. 21. Helene P., Pereira M. F., (2004), “Performance of a 40-Year-Old Concrete Bridge with Embedded Prestressed Galvanized Strands”, Materials Selection & Design, Octubre 2004, pp. 42-45. 22. Goodwin, F. E., (1985), “Galfan”, Progress Report for International Lead Zinc Research Organization Projects, 1985, pp. 1-5. 23. Goodwin, F. E., (1985), “Galfan Alloy for Pipe Galvanizing”, Progress Report for International Lead Zinc Research Organization Projects, 1985, pp. 1-7. 24. Humayun, A., (1997), “The Basics of 55%Al-Zn Coated Sheet’s Legendary Performance”, National Conference on Coil Coating and Continuous Sheet Galvanizing, New Delhi, India, Septiembre 1997. Contactar a: 25. Cleary, H. J., (1983), “The Microstructure and Corrosion Resistance of 55% Al-Zn Coatings on Steel Sheet”, 16th Annual Technical Meeting of the International Metallographic Society, Julio 1983. Contactar a: 26. Shibli, S. M. A., Manu, R., (2004), “Process and performance improvement of hot dip zinc coating by dispersed nickel in the under layer”, Surface & Coating Technology, Octubre 2004, pp. 1-6. Andrés TORRES * Artículo presentado en el Simposio “El Hormigón Estructural y el Transcurso del Tiempo”, celebrado en septiembre del 28 al 30 de 2005 en La Plata, Argentina.

|