|

|||||||||||||||

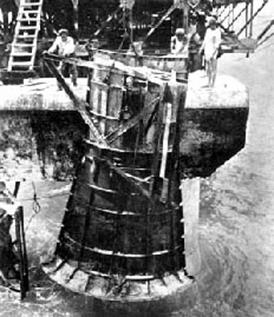

Introducción Un muelle de 60 años de edad de concreto reforzado con acero inoxidable y expuesto a un ambiente tropical marino, presenta en la actualidad un buen desempeño durante su vida útil. En inspecciones realizadas recientemente han demostrado la no existencia de daños por corrosión en la sub y superestructura, mientras que estructuras construidas recientemente (menos de 30 años de servicio), se encuentra en un estado de deterioro tal que se encuentran clausuradas para su uso. Este documento describe datos sobre el procedimiento constructivo realizado en los años 1937 a 1941, y algunos resultados de las pruebas realizadas durante las inspecciones realizadas al viaducto entre los años 2002 y 2004, las cuales incluyen la determinación de las propiedades físicas y químicas de los materiales utilizados (concreto y acero) así como mediciones electroquímicas realizadas a la varilla de refuerzo de acero inoxidable para determinar su estado de corrosión. Palabras claves: Acero inoxidable, cloruros, concreto, corrosión, durabilidad, inspección visual, muelle, potencial de corrosión, velocidad de corrosión. Ubicación del muelle El puerto de Progreso de Castro, en el estado de Yucatán, México, está situado en la costa Norte de la península de Yucatán a 21.5 grados latitud Norte. El clima del puerto es tropical húmedo y su temperatura está normalmente entre 25 y 40 grados centígrados. Los vientos más frecuentes provienen del NE y SE, aunque los más fuertes provienen del N y NW. La península de Yucatán es una formación de roca caliza, la cual está cubierta aproximadamente de 4 m de arena fina, desapareciendo ésta entre 350-400 m de la costa convirtiéndose el piso en roca desnuda. Esta formación continúa dentro del Golfo de México hacia el Norte con una pendiente de aproximadamente 1:1000.1 Las corrientes marinas medidas en el lugar durante el periodo de construcción fueron de entre 0.15 a 0.30 m/s con dirección paralela a la costa causando un movimiento continuo del recubrimiento de arena.1 Desde esas fechas los estudios realizados confirmaron que era imposible dragar el suelo marino para darle una mayor profundidad de calado y los barcos atracarían en el muelle sin problemas, ya que el movimiento continuo de la arena en el suelo marino, cubriría cualquier tipo de canal.1 Estos estudios corroboraron que las estructuras protectoras ocasionarían una erosión a gran escala en las costas aledañas a ellas.1 El gobierno Mexicano estipuló, en las necesidades del proyecto, que el muelle debería alcanzar una profundidad de entre 5.4 y 6 m, por lo que el muelle necesitaría una longitud total de 2,000 m para cumplir este requerimiento.1 El proyecto y su construcción Este muelle fue construido entre 1937 y 1941 por la empresa danesa Christiani and Nielsen después de ganar un concurso al que convocó el gobierno mexicano.1 Una de las razones por las que esta empresa ganó el concurso, fue la de minimizar el uso de acero convencional utilizando concreto masivo para la sub y superestructuras. Las autoridades mexicanas tenían en mente la idea de un muelle al que tuviesen que hacerle muy poco o nulo mantenimiento, pues en otras obras portuarias del país, se tenían problemas de corrosión que querían evitarse. El diseño propuesto del muelle consistió en una serie de arcos de concreto simple soportado sobre pilares también de concreto simple. El diseño tuvo varias ventajas. La primera consistía en que es una estructura abierta la cual permitiría el libre flujo de las corrientes y, por lo tanto, no ocasionaría erosión y/o acumulación de arena en la costa. De acuerdo a los diseñadores, la estructura al ser construida con concreto simple, sin refuerzo, permitiría el uso de roca caliza de la región triturada como agregado (grueso y fino) ya que la alta porosidad de este tipo de agregado, permitiría el ingreso de agentes agresivos (cloruros principalmente) dentro del concreto, y en caso de poseer éste varillas de refuerzo, se generaría corrosión en un periodo muy corto. El muelle propuesto por esta compañía consta de tres partes: el acceso (de 415 m), el viaducto (de 1,752 m) y el muelle fiscal (de 50 x 205 m en área). El acceso fue construido a base de piedra y en la actualidad se perdió dentro de la mancha urbana de Progreso. El viaducto consiste en 146 entre-ejes de 12 m de largo y aproximadamente 9.5 m de ancho cada uno. Cada entre-eje está formado por dos pilares de concreto simple, un cabezal (viga) reforzado y un arco de concreto simple. La Figura 1 presenta un detalle de un entre-eje tipo. Los pilares descansan directamente sobre el terreno marino sin ser anclado. Según los diseñadores, Christiani and Nielsen, el propio peso de la estructura soportaría las cargas gravitacionales y laterales que se le aplicasen.1 Estos pilares no poseen acero de refuerzo, para así tener la certeza de que en un futuro no presentase problemas por corrosión. La Figura 2 muestra un detalle de los moldes metálicos utilizados para la fabricación de los pilares.1 Para dar una idea del volumen de concreto utilizado los constructores reportaron el uso de 65 m3 en la fabricación del pilar más elevado del muelle de unos 7.6 m de alto.1 En los cabezales de la subestructura se utilizó acero inoxidable 304 (con cuantía de acero, ρ = área transversal de acero / área transversal de concreto, del 0.15%) como refuerzo longitudinal, debido a que estos elementos trabajan en flexión.1 Se reporta que se utilizaron 220 toneladas de acero inoxidable de 30 mm de diámetro.

Figura 1. Dimensiones de la sub y superestructura del muelle

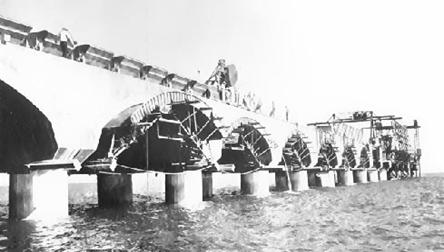

Figura 2. Construcción de una de las pilas de concreto masivo. 1 La superestructura consta de los arcos tri-articulados, muros laterales, relleno de roca triturada y una losa de concreto armado (no detallada en el reporte publicado por los constructores). En la Figura 3 se presentan dos detalles de la fabricación de estos arcos y muros laterales.

Figura 3. Vista del proceso constructivo de los arcos de concreto simple. 1 En un principio, el viaducto constó de dos carriles, uno para ferrocarril y el otro para vehículos motorizados. Los rieles del ferrocarril fueron fijados a la losa continua de concreto reforzado.1 Al final del viaducto se construyó la plataforma del muelle fiscal de 205 m de largo y 50 m de ancho. Esta plataforma posee los mismos elementos estructurales que conforman el viaducto: pilas de concreto simple, cabezal de concreto reforzado con acero inoxidable y arcos de concreto simple. Al centro de esta plataforma se construyó el edificio de la aduana con 3 niveles de altura y construido con estructura a base de columnas, trabes y losa maciza de concreto reforzado. Como el proyecto original del viaducto consideraba dos líneas ferroviarias corriendo paralelas, éste fue calculado por cargas de ferrocarril aplicadas en ambos carriles. La distribución de las cargas de diseño fueron consideradas como un ferrocarril con locomotora de 85 toneladas con cinco ejes separados a cada 1.5 m y un vagón de 39 toneladas de tres ejes espaciados a 1.50 m. La plataforma del muelle fue calculada para cargas de 4 ton/m2. La magnitud de los esfuerzos permisibles de diseño aplicado por las pilas al terreno y por las cargas externas hacia con los arcos y las pilas fueron de 15 y 25 kg/cm2 respectivamente.1 El edificio aduanal fue construido entre 1945 y 1947 en una segunda etapa. Éste no fue erguido por la misma compañía Danesa quien se encargó únicamente del viaducto y la plataforma. Según información recabada en el mismo puerto de Progreso, los lugareños comentaron que la compañía Danesa tuvo que retirarse después de terminar la construcción del viaducto y la plataforma debido a hechos ocurridos en la segunda guerra mundial, teniendo que regresar a su lugar de origen. Materiales utilizados en la construcción Como se mencionó, se utilizó agregado producto de trituración de piedra caliza la cual poseía un peso específico de entre 1.9 y 2.0. La roca caliza para la obtención del agregado grueso provino de lajas ubicadas a flor de tierra a unos 10 km al sur del puerto de Progreso. Estas lajas eran de entre 1 y 5 m2 de área y espesores entre 0.2 y 0.5 m. Las lajas fueron generalmente extraídas por medios manuales (marro, pico y barreta) y en pocos casos se utilizó dinamita. Las rocas extraídas fueron transportadas en vagones de tren hacia una maquinaria llamada quebradora con capacidad de 20 m3/hr.1 No se reportan las características químicas del cemento utilizado, pero se sabe que se consumieron aproximadamente 23,000 ton de cemento de los cuales 17,500 ton provinieron de Dinamarca y el restante provino de Estados Unidos y México. El total de concreto fabricado y reportado por Christiani & Nielsen fue de 72, 500 m3, de los cuales 32,000 m3 fueron colocados bajo agua en los pilares, 30,000 m3 se usaron en la fabricación de los cabezales, arcos y muros laterales. Los últimos 10,500 m3 se utilizaron para la construcción de el edificio de aduana y la losa sobre los rieles ferroviarios.1 Resultados de las inspecciones realizadas Inspección visual 100 de los 146 arcos del viaducto fueron inspeccionados visualmente mediante el uso de una lancha proporcionada por el API Progreso. Se observaron alrededor de 21 arcos de los 100 inspeccionados que presentaban grietas estructurales en dirección paralela a la del eje del viaducto. De estos únicamente seis presentan grietas de consideración con un ancho mayor a 3 mm. El resto (15 arcos) presentaban grietas de ancho menor a 1 mm. Debido a que los arcos fueron construidos de concreto simple, no existe el peligro de corrosión por estas grietas. Sin embargo, se vio la necesidad de realizar una evaluación estructural, la cual se presentará en un reporte subsiguiente. En todo el recorrido no se encontró algún signo de corrosión del acero en los cabezales como manchas de óxido o varilla expuesta con corrosión. Únicamente porciones de la plataforma de la aduana presentaba delaminaciones producidas por el impacto de embarcaciones hacia con el propio muelle descubriéndose la varilla de acero inoxidable. Con esta inspección visual se pudo percatar que después de 60 años de su construcción, el muelle no muestra señales visibles de deterioro por corrosión aún que, según autoridades portuarias, su sub y superestructura hayan recibido alguna reparación mayor en este tiempo. Propiedades del concreto De los 12 testigos de concreto extraídos en uno de los cabezales sobre playa dl viaducto (cabezal # 9), con un equipo extractor de corazones de tipo manual, se le realizaron las pruebas siguientes: 1) Densidad y porosidad total,3 utilizando 4 testigos. 2) Resistencia ala compresión,2 frente de carbonatación,5 utilizando 4 testigos. 3) Perfil de concentración de cloruros,6 utilizando 4 testigos. Las mediciones fueron realizadas en los laboratorios de IMT y de las instituciones colaboradoras en el proyecto. Los resultados obtenidos presentan a un concreto en el cabezal # 9 con una densidad seca promedio de 2.24 gm/cm3 (mediciones: 2.304, 2.198, 2.221, 2.238 gm/cm3), un volumen de vacíos de 20.9% en promedio (mediciones: 18.7, 23.6, 21.8, 19.5 %) y fabricado con agregados de roca caliza triturada. Estos resultados nos dan una idea que el concreto es de peso normal y que posee un volumen de vacíos un tanto elevado para el ambiente al que está expuesto (tropical-húmedo) por lo que agentes agresivos como los cloruros podrían penetrar aceleradamente (como se comprobará con los resultados de la determinación de concentraciones de cloruros totales en el concreto). La prueba de resistencia en compresión, se realizó en los laboratorios del IMT utilizando la Maquina Universal INSTRON. En esta prueba se intentó utilizar los remanentes (parte más profunda) de los testigos de concreto utilizados para determinar el frente de carbonatación. Se contó con únicamente con porciones de dos testigos de concreto para realizar esta prueba. Durante el proceso de cabeceo de estos testigos uno de ellos se rompió (presentaba una grieta interna que se propago al sostener el testigo en el equipo de corte), dejándolo con dimensiones muy pequeñas para realizar la prueba según norma. Del testigo restante se le realizó dicha prueba dando como resultado una carga máxima resistente de 38.1 KN, que al dividirla por el área de la sección transversal del testigo proporcionó un valor de 24.3 MPa de resistencia en compresión. Este resultado concuerda con el rango de valores de resistencia a compresión que estipula el ACI 211.1 para concretos con una relación a/c similares a los utilizados en la fabricación de esta estructura (para a/c de 0.54 el f’C es 30 MPa y para a/c de 0.61, f’C es 25 MPa). Resistividad eléctrica del concreto Se realizaron 12 mediciones de resistividades por el método de Werner,4 arrojando valores promedio de 1.0, 2.1, 1.9 y 0.9 KΩ-cm para las caras N (mediciones: 1.63, 0.63 y 0.63 KΩ-cm), S (mediciones: 2.51, 1.57, 2.2 KΩ-cm), E (mediciones: 2.2, 1.63 y 1.88 KΩ-cm) y O (mediciones: 0.94, 0.63 y 1.26 KΩ-cm) en el cabezal # 9 respectivamente. De confirmarse estos valores en otras partes del muelle, se estaría teniendo riesgo grave de corrosión del refuerzo pues está reportado que si el valor de la resistividad del concreto fuere menor que 10 KΩ-cm, existe alto riesgo de generarse corrosión en el refuerzo.5 Profundidad de carbonatación La profundidad de carbonatación fue medida con el procedimiento de vía húmeda con solución de indicador ácido-base.5 Usando los 4 testigos enviados al laboratorio de Concertación Industrial del IMT se estimó un valor promedio de 7.3 mm (mediciones: 15, 0,0, 2.5 mm). A pesar de que el volumen de vacíos es elevado en el concreto, la profundidad de la carbonatación obtenida fue despreciable. El hecho de que el muelle se encuentre en una zona marina tropical implica que el concreto se encuentra saturado de agua en sus poros por lo que impediría la penetración del gas CO2, el cual generaría este fenómeno conocido como carbonatación del concreto.5 Los resultados comprueban este hecho. Perfil de concentraciones de cloruros Los resultados de perfil de concentraciones totales de cloruros, obtenidos utilizando el procedimiento de la RED DURAR,5 de dos de los cuatro testigos de concreto analizados se presentan en la Figura 4. Los resultados presentan un perfil de concentraciones típico para concretos muy porosos fabricados con agregados de la Península de Yucatán.9 El clima tropical marino del norte de la península de Yucatán ha sido caracterizado por su agresividad atmosférica ubicándose en la escala de 5 de la ISO,10 es decir, el más agresivo. El hecho de ser las barras de refuerzo de los cabezales de acero inoxidable ha permitido que el daño por corrosión sea nulo a la fecha. Revisando los umbrales de concentraciones de cloruros reportados en la literatura12 se determinó que los umbrales de cloruros para acero inoxidable tipo AISI 304 es de entre 5% y 8% por peso de cemento para concretos con cantidades de material cementante entre 400 y 500 kg/m3 (promedio 450 kg/m3), dando un valor de umbral de cloruros en porcentaje en peso del concreto de aproximadamente entre 1% y 1.6%. Con los valores estimados en esta investigación se puede observar que las concentraciones medidas a la profundidad de la barra se encuentran en los valores encontrados en la literatura para iniciar la corrosión en las varillas de acero inoxidable del muelle. Por lo que es necesario a corto plazo corroborar esta información con un estudio mayor y sistemático mediante una inspección detallada más completa que la que ahora se realizó en los cabezales mar adentro, los cuales se especula que tengan una mayor contaminación por cloruros al estar más expuestos estos a ciclos continuos de mojado y secado.

Figura 4. Perfil de concentraciones de cloruros para dos testigos extraídos del cabezal # 9 Propiedades del acero En la Figura 5 se presenta el resultado del análisis químico realizado con un microscopio de barrido electrónico (SEM siglas en Inglés) realizado por la Dra. Oladis Troconis de la Universidad de Zulia en Venezuela. Como siguiente paso se llevo al cabo un estudio metalográfico de una muestra de la misma varilla recibida en los laboratorios del IMT. La muestra se preparó según el procedimiento de prueba IMT-EQ-N-03.14 Utilizando el procedimiento de la norma ASTM E-112 se determinó que la muestra de acero inoxidable recibida posee un tamaño nominal de grano ASTM del número 8.

Figura 5. Espectro de la señal obtenida por con el microscopio de barrido electrónico, en donde wt% = porcentaje en peso y at% = porcentaje atómico Mediciones electroquímicas Los valores de potencial de media celda (E) de las mediciones realizadas en el cabezal # 9, se presentan en las Figuras 6 y 7. De estos resultados se puede inferir que el rango de potenciales (vs CSE) en las caras N, S, E y O son, respectivamente, -272 a -346 mV, -439 a -475 mV, -340 a -553 mV, y -357 a -475 mV. La gran mayoría los valores reportados en esta tabla, a excepción de la cara N, corresponden a situaciones de despasivación y corrosión del acero inoxidable (valores más negativos que -280 mV vs CSE).15 De los valores de velocidad de corrosión aparente (VCA, en μA/cm2) medidos en las cuatro caras del cabezal # 9, se puede percatar que la cara N presenta mediciones con valores representativos de acero pasivo (sin corrosión). En contraste, los valores de las tres caras restantes presentan a un acero activo por corrosión. La concordancia entre E y VCA permite suponer que las mediciones electroquímicas anuncian que el acero inoxidable se encuentra ya en su etapa de activación por corrosión. De acuerdo a reportes previos sobre el estado del Muelle,13 se ha presentado corrosión por esfuerzo en el acero inoxidable en las áreas descubiertas del mismo cabezal, que fueron reevaluadas en esta ocasión, pero no se realizó ninguna evaluación electroquímica en esa fecha (1998) para sustentar que la barra embebida se encontraba activa.

Figura 6.

Valores de potencial de media celda (E) vs CSE (línea azul) y la velocidad de corrosión aparente (VCA) en el cabezal # 9, caras Norte y Sur

Figura 7 Valores de potencial de media celda (E) vs CSE (línea azul) y la velocidad de corrosión aparente (VCA) en el cabezal # 9, caras Este y Oeste Conclusiones y recomendaciones Con los resultados obtenidos en esta inspección preliminar se puede observar a una estructura que con el paso de los más de 60 años de vida, presenta síntomas de deterioro principalmente de tipo estructural. Pero, también, se pudo percatar utilizando técnicas más sofisticadas, como por ejemplo técnicas electroquímicas y la determinación de concentración de cloruros totales, confirman que las barras de acero inoxidable del cabezal # 9 están en proceso de corrosión y que debe de corroborarse esta situación mediante una inspección más en detalle de cabezales mar adentro que pueden estar en una situación más desfavorable que el cabezal # 9, ya que se encuentran en zonas de ciclos más remarcados de humedad y secado. Es por esto que se propone, previa autorización de las autoridades portuarias competentes, la realización de una inspección detallada, en un futuro no muy lejano, que incluya una evaluación a por lo menos tres entre-ejes más mar adentro de manera similar a la realizada en el cabezal # 9. De igual manera, se propone el realizar una evaluación de carácter estructural mediante técnicas tales como pruebas dinámicas no-destructivas realizadas en por lo menos tres entre-ejes que presenten grietas estructurales en los arcos y tres entre-ejes que no presenten dicho daño. Como resultado de estos estudios se esperan determinar con exactitud las características físicas y químicas de los materiales empleados que permitan un cálculo de vida útil residual y una estrategia de intervención y mantenimiento en función de ella. Bibliografía 1. A. Christensen, “Pier at Progreso,” in 50 years of civil engineering, (Christiani & Nielsen: Copenhagen, Denmark, 1954). 2. ASTM C-39, “Standard test method for compressive strength of cylindrical concrete specimens,” American Society of Testing Materials, (ASTM: West Conshohocken, PA, USA, 2001). 3. ASTM C-642, “Standard test method for density, absorption, and voids in hardened concrete,” American Society of Testing Materials, (ASTM: West Conshohocken, PA, USA, 2001). 4. ASTM G-57, “Standard test method for field measurement of soil resistivity using the Wenner four-electrode method,” American Society of Testing Materials, (ASTM: West Conshohocken, PA, USA, 2001). 5. RED DURAR, “Manual de inspección, evaluación y diagnóstico de corrosión en estructuras de hormigón armado,” Maracaibo, Venezuela, (CYTED: 1997) ISBN 980-296-541-3. 6. ASTM C-1152, “Standard test method for acid-soluble chloride in mortar and concrete,” American Society of Testing Materials, (ASTM: West Conshohocken, PA, USA, 2001). 7. ASTM E-112, “Standard test methods for determining average grain size,” American Society of Testing Materials, (ASTM: West Conshohocken, PA, USA, 2001). 8. ASTM C-876, “Standard test method for half-cell potentials of uncoated reinforcing steel in concrete,” American Society of Testing Materials, (ASTM: West Conshohocken, PA, USA, 2001). 9. P. Castro, “The atmospheric corrosion performance of reinforced concrete in the Península of Yucatán, México. A review” , Corrosion Reviews, 17 (1999): p. 333. 10. L. Maldonado, L. Véleva, “Corrosivity category maps of a humid tropical atmosphere: The Yucatan Peninsula”, Materials and Corrosion, 50 (1999): p. 261 11. P. Castro, “The chloride threshold for corrosion onset of reinforced concrete in two tropical marine micro-climates of Yucatan-Mexico”, in Third International Conference on Concrete under Severe Environments, Vol. 1, eds., N. Banthia, K. Sakai, and O. Gjørv, (Vancouver, Canada: The University of British Columbia 2001): p. 151. 12. D. McDonald, M. Sherman, D. Pfeifer, and Y. Virmani, “Stainless steel reinforcing as corrosion protection,” Concrete International, 17, 5(1995), p. 65. 13. Arminox and Rambøll, “Pier in Progreso, México. Inspection Report-Evaluation of the Stainless Steel Reinforcement”, March (Arminox: Job No. 990022, 1999). 14. IMT-EQ-N-03, “Métodos para la preparación de probetas metalográficas (IMT: Sanfandila, Querétaro, México, 1996) 15. F. Cui, and A. Sagües, “Corrosion Behavior of Stainless Steel Clad Bar,” Paper No. 01645, CORROSION/2001. TORRES, Andrés “El muelle de progreso Yucatán. Ejemplo de estructura durable” Instituto Mexicano del Transporte, Sanfandila, Qro., 2005. elaborada por los mismos autores, el segundo investigador del Centro de Investigaciones y Estudios Superiores, Unidad Mérida, y el tercero investigador de la Facultad de Ingeniería, Universidad Autónoma de Yucatán. Los demás son investigadores del Instituto Mexicano del Transporte. *Documento de TORRES ACOSTA, Andrés A; Pedro CASTRO; Eric I. MORENO; Miguel MARTÍNEZ, Trinidad PÉREZ y Angélica DEL VALLE,”El muelle de progreso Yucatán. Ejemplo de estructura durable”, Instituto Mexicano del Transporte, Sanfandila, Qro, 2005

|