|

||||||||||||||||||||||

1. IntroducciónPara asegurar el funcionamiento y la integridad de la infraestructura del país es necesario que su condición estructural se evalúe utilizando métodos que permitan cuantificar su estado bajo criterios de durabilidad, estos son, métodos que califiquen el nivel de daño por su exposición al medio ambiente. El aplicar estudios con criterios de durabilidad permiten determinar medidas preventivas o correctivas que ayudarán a alargar la vida útil de estructuras como puentes, muelles, edificios, etc. La Figura 1 muestra un muelle en el que es necesario realizar ensayos de durabilidad al concreto. Se pueden observar varios factores que determinan la necesidad del estudio, estos pueden ser el daño presente en la estructura y observable a simple vista, el tiempo de servicio de la estructura y el entorno agresivo en el que se encuentra el muelle.

Figura 1. Muelle con necesidad de ensayos de durabilidad.

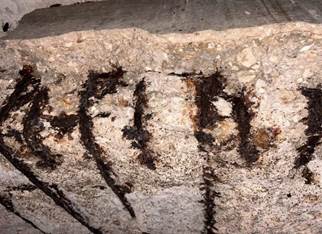

La durabilidad del concreto puede definirse como la capacidad que tiene el material para resistir los procesos de desgaste que produce el ambiente que rodea la estructura. Este deterioro puede ser causado por factores relacionados con imperfecciones en el diseño de la estructura, mala selección de materiales y al factor humano en la preparación del concreto, estos factores provocan problemas mecánicos, físicos y químicos en el concreto. Esta problemática está directamente relacionada a la disminución de la capacidad que tiene el concreto para resistir las condiciones del medio que lo rodea. Para solucionar estos problemas es necesario realizar estudios que permitan determinar planes de restauración y protección, ya que la efectividad de estos proyectos depende en gran medida de la integridad de la estructura y la determinación de los factores ambientales que la afectan. Concreto El concreto es fundamentalmente un material cerámico poroso (Chinè-Polito et al., 2019). Es un material de construcción ampliamente utilizado, debido a su alta resistencia mecánica, facilidad de aplicación, alta durabilidad ya que es relativamente económico (Solís Carcaño and Alcocer Fraga, 2019; Marvila et al., 2021). Por lo general, el concreto se compone de cemento, agregado grueso, agregado fino y agua en proporciones específicas (Akarsh et al., 2022). La durabilidad no es una propiedad del concreto en general, ni de un solo tipo de concreto, sino más bien es una conclusión a la que se llega sobre un concreto específico sujeto a un entorno de servicio específico (Mather, 2004) y que es el resultado de múltiples factores ambientales. Por tanto, la formulación del concreto para cada entorno específico juega un papel crucial en la durabilidad y frecuencia de mantenimiento de las estructuras y hace necesario que cada estructura de concreto sea inspeccionada y no solo extrapolar análisis realizados en zonas y estructuras similares. Para mejorar las propiedades de durabilidad del concreto se han desarrollado aditivos a base de materiales inertes o reactivos. Estos aditivos mejoran la resistencia del concreto al medio ambiente y alargan su vida útil. Diferentes nanopartículas han sido estudiadas como aditivos en concreto, algunas de estas son SiO2, Al2O3, Fe2O3, TiO2, CaCO [11]. La mayoría de los problemas de durabilidad son provocados por el flujo de líquidos o gases al interior del concreto, esto está relacionado con las propiedades de porosidad y permeabilidad (Solís Carcaño and Alcocer Fraga, 2019). Este flujo de líquidos y gases se caracteriza por la presencia agentes agresivos como iones cloruro en zonas costeras, iones sulfato en zonas industriales/urbanas y la presencia CO2, SO2 y NOx. Estos elementos son capaces de provocar un aumento en el volumen de la estructura, disminución de la cohesión del cemento, carbonatación y la despasivación del acero de refuerzo. Un ejemplo de estos daños se muestra en la Figura 2.

Figura 1. Concreto con daños de desprendimiento y pérdida de acero.

Los principales problemas de durabilidad del concreto son la reacción álcali-agregado, ataque de sulfatos, corrosión del acero y el congelamiento-descongelamiento, se describen a continuación (Tang et al., 2015): ● La reacción álcali-agregado es una reacción entre los álcalis en la humedad de los poros del concreto y algunas sustancias químicas activas de los agregados. Existen dos tipos generales de ataques por reacción álcali-agregado y se clasifican en: 1) reacción álcali-carbonato con minerales activos del agregado de piedra caliza dolomítica y 2) reacción álcali-sílice con minerales activos de sílice amorfa. ● El ataque de sulfatos es uno de los principales factores que causan el deterioro por expansión de la estructura del concreto. Esta expansión se atribuye a reacciones de iones sulfato con algunos productos de hidratación en la estructura del concreto. ● La corrosión del acero de refuerzo se considera el problema de durabilidad más grave en la ingeniería de la construcción, es importante considerar la calidad del concreto y el espesor del recubrimiento como los parámetros más importantes para controlar la velocidad de carbonatación y la penetración de ion cloruro, por lo que mejorar la calidad del concreto se ha considerado como el principal método de protección contra la corrosión. ● La congelación y el deshielo está estrechamente relacionado con la presencia de agua en el concreto, pero el deterioro de este no puede ser explicado simplemente por la expansión del agua al congelarse. En general, se utilizan como índices de degradación la pérdida de masa o la disminución del módulo dinámico. Recientemente, se han desarrollado algunos métodos de prueba avanzados para monitorear el proceso de degradación del ataque de congelación y descongelación a través de otras variables físicas.

Esta situación es una problemática a nivel global, sin importar el nivel de desarrollo del país. Por ejemplo, en el caso de un país rico como Alemania el 18% de sus puentes en carreteras principales ha sobrepasado su tiempo de vida útil, 50 años generalmente, (Scope, Vogel and Guenther, 2021). Esta situación no parece ser mejor en países como México, en donde una parte importante de las estructuras de concreto se encuentran en este estado, esto implica un riesgo financiero para la sociedad debido al alto costo en mantenimiento que se requiere y a los problemas económicos causados por el cierre temporal de la infraestructura. De ahí la importancia de la elaboración de estudios de durabilidad a la infraestructura del país. Ensayos de durabilidad La evaluación de la durabilidad se basa en el estudio de características propias del concreto que funcionan como indicadores del estado del material y de las causas de su deterioro, estas pueden ser la profundidad de carbonatación, porosidad, absorción capilar, permeabilidad de cloruros, resistividad eléctrica, velocidad de pulso ultrasónico, etc. Estos ensayos deben ser realizados en probetas de concreto con ciertas características y en condiciones específicas para cada ensayo, que ya están reportadas en bibliografía. A continuación, se describe cada ensayo de durabilidad. 3.1. Profundidad de carbonataciónSe denomina carbonatación al proceso en el que el dióxido de carbono (CO2) de la atmósfera penetra en el concreto y reacciona con sus componentes alcalinos en fase acuosa, esto da lugar a una disminución del pH del concreto (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998). El dióxido de carbono (CO2) ingresa al concreto por los poros capilares, cuando estos están en condiciones de humedad muy baja, generalmente menor del 50%. En condiciones de mayor humedad los productos de hidratación base calcio y álcalis reaccionan con el dióxido de carbono, formando carbonatos y compuestos carbonatados de pH neutro, disminuyendo el pH por debajo de 10. Cuando esto ocurre se dice que el concreto está carbonatado (NMX-C-515-ONNCCE-2016, 2016). Este proceso causa varios problemas en la infraestructura y es uno de los precursores principales de la corrosión del acero de refuerzo ya que, debido a la neutralización del material, el acero pierde la capa pasiva que funciona como barrera protectora y queda expuesto a la corrosión. También se ha relacionado la profundidad de carbonatación con la pérdida de resistencia a la compresión (Chinè-Polito et al., 2019) y la permeación de cloruros (Venkat Rao and Meena, 2017). Los ensayos de profundidad de carbonatación se realizan atomizando un indicador de ácido-base, regularmente fenolftaleína, sobre la muestra de concreto. Posterior a la aplicación del indicador, se realiza la medición de la zona incolora, esta zona incolora indica la profundidad de la carbonatación. El cambio de color de la muestra a un rosa intenso indica que el concreto no está carbonatado (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998). La Figura 3 muestra un ensayo donde el concreto presenta 55.40 mm de profundidad de carbonatación.

3.2. PorosidadLa porosidad es la medida del volumen total de poros presentes en la estructura del concreto, esta depende de la relación agua/cemento, grado de hidratación, volumen de aire atrapado y la proporción de agregado fino y grueso (Solís Carcaño and Alcocer Fraga, 2019). La porosidad es uno de los factores que influye en la resistencia y durabilidad del concreto, debido a que mientras mayor porosidad presenta el concreto, este es más susceptible a los elementos agresivos del entorno (Rómel Solís-Carcaño and Eric I. Moreno, 2006). El objetivo de este ensayo es determinar la porosidad y evaluarla como una medida de la compacidad del concreto. El espécimen debe ser sumergido en agua, posterior a esto se debe medir su peso fuera del agua (saturado de agua) y su peso sumergido en agua (Figura 4). Para obtener el peso dentro del agua es necesario usar una balanza hidrostática. Para finalizar el ensayo, el espécimen debe ser secado a 105°C hasta obtener un peso constante. La porosidad total se calcula con la siguiente ecuación (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998):

Donde Wsat es el peso de la muestra saturada de agua, Wsec es el peso constante después del secado y Wsum representa el peso de la muestra sumergida en agua.

3.3. Velocidad de pulso ultrasónicoEl ensayo de velocidad del pulso ultrasónico se basa en medir el tiempo de tránsito de pulsos ultrasónicos de 50 a 58 kHz, creados por un transductor electroacústico y que pasan de una superficie del elemento de ensayo a la otra. El tiempo de tránsito de los pulsos ultrasónicos depende de la densidad y las propiedades elásticas del material ensayado (Faraj et al., 2022). Es un ensayo no destructivo realizado en concreto para evaluar la estructura interna del material, homogeneidad, calidad, grietas, poros y defectos. El aumento de la velocidad del pulso indica que la estructura interna del concreto es buena y está bien compactada, por el contrario, una velocidad de pulso baja es señal de mala compactación, porosidad y posibles grietas (Singh, Singh and Siddique, 2022). Para la medición de la velocidad de pulso ultrasónico se usa un transductor. Se aplica agente de acoplamiento (como aceite, vaselina, grasa u otros materiales viscosos) a las caras del transductor o la superficie del sustrato, previo a cada medición que se realice. Posteriormente las caras de los transductores son presionadas firmemente contra las superficies del concreto hasta que se muestre un tiempo de tránsito estable. La muestra debe ser evaluada como saturada, parcialmente húmeda o seca. Posteriormente se mide la distancia entre las caras de sustrato en cuatro puntos.

La velocidad de pulso se estima empleando la fórmula (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998):

Donde V es la velocidad de pulso (m/s), l es la distancia entre los centros de las caras del transductor (m) y t es tiempo de tránsito (s). La metodología del ensayo se muestra en la Figura 5.

3.4. Absorción capilarSe considera absorción capilar a la masa de agua por unidad de área que puede ser absorbida en los capilares cuando el concreto se encuentra en contacto con agua (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998). La absorción de agua en una superficie de concreto depende de diversos factores, incluidos: (a) proporciones de la mezcla de concreto; (b) la presencia de aditivos químicos y materiales cementantes suplementarios; (c) la composición y características físicas del componente cementante y áridos; (d) contenido de aire; e) tipo y duración del curado; f) grado de hidratación o la edad; (g) presencia de micro fisuras; h) la presencia de tratamientos superficiales como selladores o aceite de encofrado; y (i) método de colocación incluyendo consolidación y acabado. La absorción de agua también se ve fuertemente afectada por la condición de humedad del concreto en el momento de la prueba (ASTM International C1585 − 20, 2020).

La absorción capilar representa el principal mecanismo de transporte agua y vapor de agua en concreto y el coeficiente de absorción capilar es usado para caracterizar la entrada de agua a materiales porosos (Wang et al., 2022) y está directamente relacionada con la estructura de los poros del concreto. El agua es la principal causa del deterioro del concreto y es el medio de permeación de iones agresivos al interior del concreto (Wang et al., 2022). Por lo tanto, los estudios del transporte de agua en materiales cementosos mediante la realización de ensayos de absorción de agua por capilaridad son muy importantes para evaluar el comportamiento del concreto, predecir su vida útil y mejorar la durabilidad del diseño (Hou et al., 2015).

La cinética de la absorción capilar se describe a través de tres coeficientes: resistencia a la penetración del agua, coeficiente de absorción capilar y porosidad efectiva. El ensayo se realiza sobre especímenes que son llevados hasta peso constante y posteriormente a enfriamiento en desecador. Las muestras son cubiertas con cera o resina en sus laterales. Se registra su peso inicial y la muestra es colocada sobre un fondo plano con un nivel de agua de 3 mm por encima de la parte inferior de la probeta de ensayo. Este paso se muestra en la Figura 6.

El cambio de peso de la probeta por unidad de área expuesta del espécimen (A) se registra en intervalos de tiempo 1/12, 1/6, 1/4, 1/2, 1, 2, 3, 4, 6, 24, 48... horas (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998). La absorción (I) es el cambio de la masa (mt) dividido por el producto del área del cilindro de concreto (a) y la densidad del agua (ρ) como se muestra en la siguiente ecuación (ASTM International C1585 − 20, 2020):

3.5. Resistividad eléctricaLa resistividad eléctrica es una propiedad de los materiales que mide la oposición al flujo de corriente eléctrica. En concreto esta propiedad varía entre 101 y 105 Ω∙m y está directamente relacionada a la microestructura concreto (volumen, tamaño e interconexión de los poros) y a la humedad, debido a la presencia de iones (K+, Na+, OH-, Ca2+ y SO2−) que permiten la conductividad eléctrica (Cosoli et al., 2020).

Con la medición de la resistividad eléctrica es posible detectar la penetración de iones agresivos antes de que afecten la integridad del concreto y evaluar la microestructura. Está relacionada a la degradación del concreto en propiedades como grado de saturación, porosidad y penetración de cloruros (Lübeck et al., 2012; Cosoli et al., 2020). Debido a esto es posible hacer una relación entre resistividad y durabilidad para estimar la vida de servicio de la infraestructura, por ejemplo, una baja resistividad indica una alta difusividad de cloruros y una alta resistividad se relaciona con una baja probabilidad de corrosión del acero de refuerzo (Sang, Yang and Zhao, 2022).

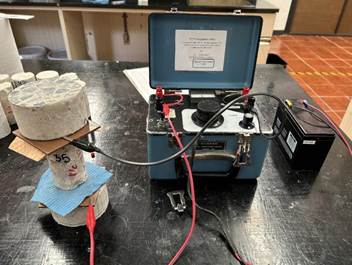

La medición de resistividad se realiza mediante un equipo medidor de resistividades, capaz de aplicar una corriente (I) y medir la respuesta en potencial (E). Se coloca un electrodo en cada extremo del cilindro de concreto, asegurando un adecuado contacto eléctrico. Se aplica una corriente entre los electrodos y se mide la respuesta en potencial eléctrico, de estos datos experimentales se calcula la resistencia eléctrica, usando la ley de Ohm, y a partir de este valor se calcula la resistividad con la siguiente ecuación (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998):

Donde ρ es la resistividad (Ω∙m), A es el área y L longitud del espécimen

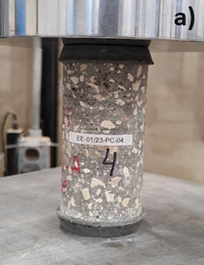

3.6. Resistencia a la compresiónEste método de prueba consiste en aplicar una carga axial de compresión a cilindros o núcleos moldeados a una velocidad que está dentro de un rango definido y hasta que ocurre la falla (ASTM International C39/C39M − 21, 2021). La resistencia a la compresión se considera una de las propiedades más importantes del concreto y es necesaria para la evaluación de infraestructura en términos de durabilidad y resistencia mecánica. Los resultados de las pruebas de resistencia a la compresión se emplean fundamentalmente para determinar si el concreto cumple con los requerimientos de la resistencia (f´c) para una estructura determinada, se pueden utilizar para fines de control de calidad, aceptación del concreto o para estimar la resistencia del concreto en estructuras en servicio (CEMEX, 2019).

La medición se realiza sobre cilindros de concreto previamente tratados para obtener una superficie perfectamente plana y octogonal a la generatriz del cilindro. La altura del cilindro debe ser, idealmente, dos veces el diámetro de este y deseable que nunca sea menor a una vez.

El ensayo se realiza en un equipo de compresión de carga axial, aplicando una carga a una velocidad de 0.25 MPa/s ± 0.05 MPa/s y hasta que ocurra la falla en el espécimen para conocer la carga máxima que puede soportar y este muestre un patrón de fractura bien definido (Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura), 1998; ASTM International C39/C39M − 21, 2021). La resistencia a la compresión se obtiene a partir de la siguiente ecuación (ASTM International C39/C39M − 21, 2021):

Donde ƒcm es la resistencia a la compresión, Pmax es la carga máxima y D es el diámetro del cilindro de concreto. La Figura 8 muestra un ensayo de resistencia a la compresión donde el cilindro de concreto muestra un patrón de fractura tipo 2.

3.7. Permeabilidad del ión cloruroUna de las principales formas de ataque ambiental al concreto es la penetración de cloruros, que provoca la corrosión del acero de refuerzo y una reducción de la resistencia mecánica, tiempo de servicio y daños estéticos a la estructura, esto puede conducir a una temprana aparición de daños y al reemplazo prematuro de la estructura (Stanish, Hooton and Thomas, 2001). Los iones cloruro son transportados al interior del concreto por mecanismos como difusión de agua, impregnación y absorción capilar, siendo el primero el más común, causado por gradientes de concentración (Lu et al., 2018). El método de medición de permeabilidad de ión cloruro consiste en monitorear la cantidad de corriente eléctrica que pasa a través de cilindros de 50 mm de espesor por 100 mm de diámetro durante un período de 6 h. Se aplica una diferencia de potencial de 60 V entre los extremos de la muestra, uno de los cuales está en contacto con una solución de cloruro de sodio y el otro en una solución de hidróxido de sodio. La carga total que pasa entre ambos lados, en culombios, está relacionada con la resistencia de la muestra a la penetración del ión cloruro (ASTM International C1202 − 22, 2022).

La Figura 9 muestra ensayos de permeabilidad realizados a concreto, el cilindro de concreto en el centro está en contacto con cloruro de sodio en un lado y por el otro con hidróxido de sodio, mientras se aplica un potencial a la celda y se mide su respuesta en corriente.

2. ConclusiónEl concreto es el material más usado en la industria de la construcción debido a sus propiedades fisicoquímicas, mecánicas y a su costo relativamente bajo. Sin embargo, estas propiedades no son propias del concreto, sino que están determinadas por su composición, diseño de mezcla y por el entorno que causa diversos problemas que provocan fallas en la infraestructura y disminución de su vida de servicio. Los ensayos de durabilidad en concreto surgen debido a la necesidad de rehabilitación de la infraestructura, funcionan como un indicador del estado químico, físico y mecánico del concreto. Estos ensayos son complementarios entre sí, por lo que, para una correcta evaluación del concreto es necesario realizar estudios amplios que involucren varias de estas técnicas. Los resultados obtenidos brindan información sobre el estado de la infraestructura y permiten determinar acciones preventivas o elaborar proyectos de restauración adecuados y específicos para cada estructura.

3. ReferenciasAkarsh, P.K. et al. (2022) ‘Graphene oxide as nano-material in developing sustainable concrete – A brief review’, Materials Today: Proceedings, 60, pp. 234–246. Available at: https://doi.org/10.1016/j.matpr.2021.12.510. ASTM International C1585 − 20 (2020) ‘Standard Test Method for Measurement of Rate of Absorption of Water by Hydraulic- Cement Concretes’. ASTM International C39/C39M − 21 (2021) ‘Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens’. ASTM International C1202 − 22 (2022) ‘Standard Test Method for Electrical Indication of Concrete’s Ability to Resist Chloride Ion Penetration’. CEMEX (2019) ¿Por qué se determina la resistencia a la compresión en el concreto?, https://www.cemex.com.pe/-/-por-que-se-determina-la-resistencia-a-la-compresion-en-el-concreto-. Chinè-Polito, B. et al. (2019) ‘Estudio experimental de la carbonatación del concreto’, Revista Tecnología en Marcha [Preprint]. Available at: https://doi.org/10.18845/tm.v32i2.4350. Cosoli, G. et al. (2020) ‘Electrical Resistivity and Electrical Impedance Measurement in Mortar and Concrete Elements: A Systematic Review’, Applied Sciences, 10(24), p. 9152. Available at: https://doi.org/10.3390/app10249152. Faraj, R.H. et al. (2022) ‘Fresh and mechanical properties of concrete made with recycled plastic aggregates’, in Handbook of Sustainable Concrete and Industrial Waste Management. Elsevier, pp. 167–185. Available at: https://doi.org/10.1016/B978-0-12-821730-6.00023-1. Hou, D. et al. (2015) ‘Reactive Molecular Simulation on Water Confined in the Nanopores of the Calcium Silicate Hydrate Gel: Structure, Reactivity, and Mechanical Properties’, The Journal of Physical Chemistry C, 119(3), pp. 1346–1358. Available at: https://doi.org/10.1021/jp509292q. Lu, B. et al. (2018) ‘Carbon dioxide sequestration on recycled aggregates’, in Carbon Dioxide Sequestration in Cementitious Construction Materials. Elsevier, pp. 247–277. Available at: https://doi.org/10.1016/B978-0-08-102444-7.00011-3. Lübeck, A. et al. (2012) ‘Compressive strength and electrical properties of concrete with white Portland cement and blast-furnace slag’, Cement and Concrete Composites, 34(3), pp. 392–399. Available at: https://doi.org/10.1016/j.cemconcomp.2011.11.017. Marvila, M.T. et al. (2021) ‘Materials for Production of High and Ultra-High Performance Concrete: Review and Perspective of Possible Novel Materials’, Materials, 14(15), p. 4304. Available at: https://doi.org/10.3390/ma14154304. Mather, B. (2004) ‘Concrete durability’, Cement and Concrete Composites, 26(1), pp. 3–4. Available at: https://doi.org/10.1016/S0958-9465(02)00122-1. NMX-C-515-ONNCCE-2016 (2016) ‘Industria de la construcción - Concreto Hidráulico - Durabilidad - Determinación de la profundidad de carbonatación en concreto hidráulico - Especificaciones y método de ensayo’. Red Iberoamericana XV.B. “DURAR” (Durabilidad de la Armadura) (1998) Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado. 2a edición. Edited by CYTED. Rómel Solís-Carcaño and Eric I. Moreno (2006) ‘Análisis de la porosidad del concreto con agregado calizo’, Revista de la Facultad de Ingeniería Universidad Central de Venezuela, 21. Sang, Y., Yang, Y. and Zhao, Q. (2022) ‘Electrical resistivity of plain cement-based materials based on ionic conductivity: A review of applications and conductive models’, Journal of Building Engineering, 46, p. 103642. Available at: https://doi.org/10.1016/j.jobe.2021.103642. Scope, C., Vogel, M. and Guenther, E. (2021) ‘Greener, cheaper, or more sustainable: Reviewing sustainability assessments of maintenance strategies of concrete structures’, Sustainable Production and Consumption, 26, pp. 838–858. Available at: https://doi.org/10.1016/j.spc.2020.12.022. Singh, M., Singh, J. and Siddique, R. (2022) ‘Bagasse ash’, in Sustainable Concrete Made with Ashes and Dust from Different Sources. Elsevier, pp. 177–233. Available at: https://doi.org/10.1016/B978-0-12-824050-2.00001-2. Solís Carcaño, R.G. and Alcocer Fraga, M.Á. (2019) ‘Durabilidad del concreto con agregados de alta absorción’, Ingeniería Investigación y Tecnología, 20(4), pp. 1–13. Available at: https://doi.org/10.22201/fi.25940732e.2019.20n4.039. Stanish, K.D., Hooton, R.D. and Thomas, M.D.A. (2001) Testing the Chloride Penetration Resistance of Concrete: A Literature Review. Available at: https://rosap.ntl.bts.gov/view/dot/35971 (Accessed: 22 November 2023). Tang, S.W. et al. (2015) ‘Recent durability studies on concrete structure’, Cement and Concrete Research, 78, pp. 143–154. Available at: https://doi.org/10.1016/j.cemconres.2015.05.021. Venkat Rao, N. and Meena, T. (2017) ‘A review on carbonation study in concrete’, IOP Conference Series: Materials Science and Engineering, 263, p. 032011. Available at: https://doi.org/10.1088/1757-899X/263/3/032011. Wang, Y. et al. (2022) ‘Factors Influencing the Capillary Water Absorption Characteristics of Concrete and Their Relationship to Pore Structure’, Applied Sciences, 12(4), p. 2211. Available at: https://doi.org/10.3390/app12042211. CABELLO José

Antonio PÉREZ José Trinidad LÓPEZ Miguel Abraham MORENO Alejandro “Las opiniones expresadas en esta publicación son de los autores y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte.”

|

||||||||||||||||||||||