|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Resumen

Este trabajo presenta los resultados experimentales realizados a cubos de mortero (5 x 5 x 5 cm) fabricados con cinco diferentes marcas de cemento mexicano pero del mismo tipo CPC 30R y manteniendo constante la fluidez del mortero. Las pruebas físicas fueron cuatro, tres no destructivas (porcentaje total de vacío, resistividad eléctrica y velocidad de pulso ultrasónico) y una destructiva (resistencia a la compresión). Se pudo observar que los resultado obtenidos de estos morteros, aunque fabricados con el mismo tipo de cemento, fueron diferentes dependientes de la marca del cemento utilizado. También se encontró que este tipo de cemento, CPC 30R, tiene un proceso muy lento de hidratación al encontrarse que las propiedades físicas de los morteros fabricados variaron considerablemente, inclusive a edades tardías de 90 y 180 días de su fabricación.

Introducción

El conocimiento de las propiedades físicas y químicas de los materiales que se utilizan en la construcción podrá apoyar a los ingenieros/arquitectos diseñadores en su selección. Uno de estos materiales es el cemento o aglutinantes que funcionará para varios de los conceptos de obra, especialmente en la fabricación de los concretos que serán utilizados en la estructura de la edificación o en los morteros para unir piezas prefabricadas en muros (ejemplo bloque hueco, tabicón, ladrillo, etc.) y en aplanados y recubrimientos.

Anteriormente los cementos estaban clasificados de acuerdo a las normas mexicanas NMX-C-001, NMX-C-002 y NMX-C-175, que a su vez se basan en la norma ASTM C-150, como se muestra en la Tabla 1. A partir del año 2004 la normativa mexicana cambió para clasificar a los tipos de cemento mexicanos, apareciendo una nueva nomenclatura como se indica en la Tabla 2. Cabe destacar que esta nomenclatura sólo se utiliza en México, y a nivel mundial la nomenclatura sigue conservando los números romanos que utiliza la ASTM.

Antes de la aparición de esta norma mexicana los diseñadores y constructores estaban acostumbrados a la utilización del cemento Tipo I, que ahora la nueva normativa denomina CPO. Este tipo de cemento era utilizado indistintamente en firmes, pisos, castillos, cadenas, mortero de albañilería y elementos estructurales (zapatas, columnas, trabes y losas) comunes con resistencias de entre 15 a 30 MPa. El constructor estaba acostumbrado a solicitar a su proveedor la cantidad de cemento, en sacos o a granel, sin percatarse de la aplicación que se lograría con este cemento Tipo I.

Tabla 1. Comparativa del cemento por su desempeño con otras normas [NMX-C-414-ONNCCE-2004].

Constructores con mayor conocimiento y experiencia en la tecnología del concreto, solicitaban el tipo de cemento en función de su aplicación. Así como el caso de cemento Tipo I para actividades de albañilería comunes (mampostería, firmes, morteros, aplanados, colocación de pisos, etc.); cemento Tipo III para la fabricación de concretos de fraguado rápido en donde se necesitaba rapidez en la construcción de elementos estructurales de concreto; cemento tipo IV en la construcción de elementos de concreto de gran volumen y así evitar grietas por retracción y/o cambio de temperatura en el mismo elemento masivo de concreto; cemento tipo V para estructuras que estarían en contacto con una fuente contaminada por sulfatos.

Con la nueva clasificación de los cementos en México se pierde aún más el cuidado de la selección de los cementos para una correcta aplicación. Si se hiciera un examen de conciencia, y se revisara con detenimiento el contenido de esta nueva norma, se percataría que no se definen de una manera correcta los compuestos principales que todo ingeniero/arquitecto debe buscar para seleccionar el cemento a utilizar. Estos compuestos están listados en la Tabla 3 y son los que proporcionan las características finales, físicas y químicas, del cemento hidratado.

Tabla 3. Componentes principales del cemento [Mindess and Young, 1981].

Revisando la normativa anterior, la cual se basaba de la normativa ASTM (C-150), las cantidades que deberían llevar estos compuestos en el producto final, ayudaban a controlar su designación como lo demuestra la Tabla 4. Es de notarse que la normativa anterior restringía mucho los requerimientos de composición a un solo número y no a un rango, dando así un estricto control de calidad a las cementeras para fabricar sus productos.

En la Tabla 5 se muestra la manera en que la nueva norma mexicana define la composición de los cementos en función del contenido de sus componentes principales.

(1) Los componentes minoritarios deben ser uno o más de los componentes principales representados en la tabla. (2) Los materiales puzolánicos incluyen: puzolanas naturales, artificiales y/o cenizas volantes. (3) El Cemento Portland Compuesto debe llevar como mínimo dos componentes principales, excepto cuando se adicione caliza, ya que ésta puede ser en forma individual o en conjunto con Clínker + yeso.

Como puede observarse, se cambia por completo la manera de definir la composición de los cementos en función de las fases del mismo, dejando más abierta la posibilidad de utilizar otros productos que pudieran, o no, cumplir con las aplicaciones que los diseñadores y/o constructores buscan en la selección de los cementos a utilizar. Es interesante observar que es tolerable en esta normativa utilizar un rango muy abierto de los porcentajes de cada componente a utilizarse en la fabricación de los nuevos cementos mexicanos. También es confusa la definición, en esta tabla, del componente Clinker Portland al no definirse las fases que debe de contener este Clinker, es decir, cuánto debe de contener de C3S, C2S, C3A y C4AF. Con esta falta de definición podrían utilizarse cualquier concentración de cada fase y seguir llamándose Clinker Portland.

Debajo de la Tabla 5 se definen, de una manera muy general, los componentes adicionales al Clinker Portland, pero de nuevo la composición de cada uno de ellos se deja a la entera libertad del fabricante de seleccionar cualquier componente sin un control de las propiedades físicas y químicas de éstos. Por ejemplo, existen diversas puzolanas naturales o artificiales y no se definen los componentes que estas adiciones naturales deben de cumplir para que se consideren adecuadas para incluirse en el producto final que se nombrará CPP o cemento puzolánico.

Esta ambigüedad en la clasificación de los cementos de esta nueva normativa mexicana ha generado el interés en la realización de trabajos experimentales con estos cementos para comprobar su comportamiento mecánico, así como la durabilidad de los morteros y/o concretos que se fabrican con estas nuevas composiciones de los cementos mexicanos. Es por ello que este trabajo tiene como objetivo principal el mostrar los resultados experimentales obtenidos con probetas de mortero y concreto, variando el tipo de cemento y la marca de éstos, y poder verificar si cumplen con los resultados solicitados con sus nuevas designaciones y aplicaciones.

Fabricación de los cubos de mortero

Para conocer el comportamiento de los morteros fabricados con cementos de la nueva designación mexicana se prepararon cubos de mortero de dimensión estándar (5x5x5 cm) utilizando arena graduada (granulometría estándar según ASTM C-33) y cemento Tipo CPC 30R de cinco diferentes fabricantes, que de acuerdo a la Tabla 1 corresponde a un cemento ASTM tipo I. De ahora en adelante se definirán las marcas de cemento para estos morteros por un número del 1 al 5 (cinco fueron las marcas evaluadas).

Para esta investigación, las mezclas se fabricaron con una proporción de 1 parte de cemento por 2,78 partes de arena normalizada por peso y se mantuvo constante para las cinco mezclas fabricadas. Al ser los especímenes de esta investigación de mortero, se definió que, en lugar de mantener la relación agua/cemento (a/c) constante, fuera la fluidez del mortero el parámetro a manejar como constante. De esta manera se estimó la relación a/c por el procedimiento ASTM C-230 en donde se varía el agua de la mezcla, manteniendo la cantidad de cemento y arena constante, hasta obtener una fluidez en la mezcla de mortero de 110 ± 5 %. En la Tabla 6 se presentan los valores de la relación a/c encontradas para que las cinco mezclas estudiadas posean la misma fluidez.

Como se puede observar de los valores de la Tabla 6, el rango de variación entre la relación a/c mayor y la menor es de cinco centésimas, por lo que las mezclas no deberían mostrar cambios significativos en sus resistencias a la compresión, la cual es considerada inversamente proporcional a la relación a/c siguiendo al Ley de Abrahams [X]. Aun así se compararán los resultados de las propiedades físicas considerando estas pequeñas variaciones de la relación a/c como sigue: Cem1=Cem5 < Cem2=Cem3 < Cem4.

Propiedades físicas

Las pruebas físicas utilizadas para caracterizar a estos morteros fueron cuatro: porcentaje total de vacíos, resistividad eléctrica, velocidad de pulso ultrasónico y resistencia a la compresión, siendo éste el orden de realización de estas pruebas en cada cubo de mortero fabricado. Las pruebas físicas realizadas tuvieron que ser efectuadas a edades mayores a las típicas de 28 días después de fabricación de los cubos, conociendo que el CPC puede presentar un proceso muy lento de hidratación al colocársele en éste componentes a base de escoria granulada de alto horno, materia puzolánica, humo de sílice y hasta caliza (de acuerdo con los componentes de los cementos CPC que aparecen en la Tabla 5). A continuación se describen las pruebas físicas realizadas con sus procedimientos.

Porcentaje total de vacíos

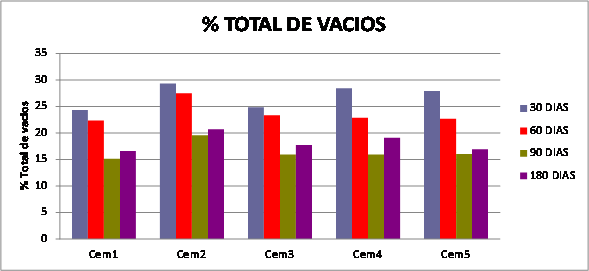

Esta prueba consiste en conocer el porcentaje total de los vacíos en el interior de cada mezcla de mortero fabricada. Esta relación se determina a partir de la condición saturada, seca y saturada sumergida de los cubos de mortero usados. El procedimiento de esta prueba fue el siguiente: la saturación de los cubos se obtuvo sumergiéndolos en agua durante el tiempo suficiente para que su peso húmedo fuera constante; se continuó con el peso saturado y sumergido en agua, utilizando una mesa de pesaje hidrostático; por último los cubos fueron colocados en un horno a 50 °C hasta alcanzar peso constante. El porcentaje total de vacíos se expresa en % y se calcula con la siguiente fórmula: % total vacíos = WSAT – WSEC / WSAT – WSUM x 100, en donde WSAT es el peso saturado superficialmente seco, WSEC es el peso seco y WSUM es el peso saturado superficialmente seco y sumergido en agua. Los resultados son presentados en la Figura 1.

Estos valores son promedio de tres cubos por tipo de cemento y por tiempo de prueba. Es claro observar de esta figura que la hidratación es lenta, al obtenerse valores de % de vacíos a edades tempranas (<90 días) un 50% mayores (en promedio) que los valores obtenidos a edades arriba de 90 días. Al final, todos los morteros alcanzan valores de % de vacíos de un 15%, a diferencia del Cem2 y Cem4 que alcanzan un 20% de vacíos, siendo que deben de alcanzarse valores similares al ser cementos del mismo tipo. El posible efecto de la variación en la relación a/c entre mezclas (Cem1=Cem5 < Cem2=Cem3 < Cem4), explicada en el inciso anterior, no muestra haber afectado en el valor del porcentaje total de vacíos.

Figura 1 Valores promedio obtenidos de porcentaje total de vacíos para las cinco marcas de cemento CPC 30R estudiados.

Resistividad eléctrica

La Resistividad Eléctrica es una propiedad de cada material (corresponde al recíproco de su conductividad eléctrica) y proporciona una medida de la porosidad y la conectividad de estos poros en el interior del propio material. Depende en gran proporción del grado de saturación de los poros del hormigón y en menor grado de la hidratación de la pasta y de la presencia de sales disueltas o iones en la fase acuosa. Este valor es función de variables tales como el tipo de cemento, las adiciones inorgánicas, la relación agua/cemento, la porosidad de la estructura, la humedad interna del material, su grado de contaminación por iones u otro agente conductor iónico, entre otras.

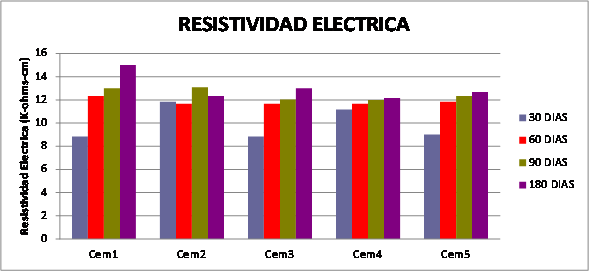

El procedimiento que se siguió fue el siguiente: Se toman las dimensiones de la muestra (largo, ancho y espesor); se monta la probeta entre dos placas metálicas (de preferencia de acero inoxidable o de bronce); entre las placas metálicas y la probeta se colocan esponjas mojadas para que las placas metálicas tengan continuidad con las caras de las probetas; se garantiza la conexión del equipo de medición que en este caso fue un resistómetro marca Nilsson, modelo 440, que mide resistividad en suelos; se mide la resistencia eléctrica entre las dos placas metálicas que corresponde a la resistencia al paso de iones de la muestra de mortero; la resistividad eléctrica se calcula con la fórmula ρ = Re*A / L, en donde ρ es la resistividad eléctrica (en ohm-cm), Re es la resistencia eléctrica medida (en ohms), A es el área transversal de la probeta (en cm2), y L es la longitud de la probeta (en cm). La Figura 2 muestra los resultados obtenidos en esta investigación.

Figura 2 Valores promedio obtenidos de resistividad eléctrica para las cinco marcas de cemento CPC 30R estudiados.

Los resultados obtenidos con esta prueba confirman que estos cementos siguen un proceso lento de hidratación, ya que el aumento de la resistividad eléctrica en un material poroso, significa que este material sigue formando sólidos y/o perdiendo interconectividad iónica entre los poros. Al final del periodo de evaluación (180 días) aparentemente todos los morteros llegan a valores similares de resistividad (12 kOhms-cm) a diferencia del mortero fabricado con cemento Cem1 que alcanzó valores de 15 kOhms-cm.

De nuevo se corrobora que la variación en la relación a/c entre mezclas (Cem1=Cem5 < Cem2=Cem3 < Cem4) no afectó el resultado de la resistividad eléctrica obtenida.

Velocidad de Pulso Ultrasónico (VPU)

Este método determina la velocidad de propagación de pulsos de onda de esfuerzo longitudinal a través del concreto. Esta velocidad está relacionada con las propiedades elásticas del concreto y su densidad. Este método es aplicable para evaluar la calidad y homogeneidad (uniformidad relativa) del concreto, para indicar la presencia de vacíos o grietas y para evaluar la efectividad de las reparaciones a estas grietas. También es aplicable para indicar los cambios en las propiedades del concreto y en el estudio de las estructuras para estimar la severidad del deterioro o la formación de grietas.

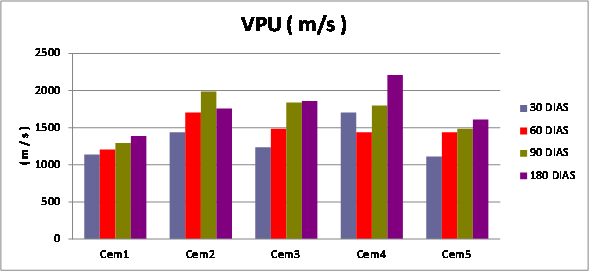

El procedimiento que se siguió fue el siguiente: Se utilizó el equipo modelo E48 de la marca Controls, el cual mide el tiempo de llegada de la señal (sonido) desde el transductor emisor al transductor receptor; se calibra el equipo de velocidad de pulso con ultrasonido usando la barra de referencia; se aplica el agente de acoplamiento (alcohol en gel) a las caras de los transductores, o la superficie de ensayo de las probetas, o ambas; se presionan las caras de los transductores firmemente contra la superficie de concreto hasta que se muestre un valor de medición estable (tiempo de llegada de la señal); se registra ese valor y se determina la distancia en línea recta medida de centro a centro de las caras de los transductores; la VPU se determina utilizando la formula VPU = distancia / tiempo y regularmente se presenta en km/seg. Los resultados de esta prueba se muestran en la Figura 3. De nuevo, los valores de esta figura son promedio de tres cubos por tipo de cemento y por edad.

Figura 3 Valores promedio obtenidos de velocidad de pulso ultrasónico para las cinco marcas de cemento CPC 30R estudiados.

Valores mayores de VPU implican, indirectamente, mayores sólidos y menor espacio vacío. El incremento paulatino de los valores promedio de VPU también confirma la disminución de vacíos en el interior de los cubos de mortero, apoyando la idea de un proceso lento de hidratación del material. Estos resultados muestran una variabilidad de consideración entre las mezclas fabricadas, presentando las mezclas Cem1 y Cem5 valores promedio entre 1 400 a 1 500 m/s en comparación con las otras tres mezclas cuyos valores oscilaron entre 1 500 y 2 300 m/s. De nuevo se corrobora que la variación en la relación a/c entre mezclas (Cem1=Cem5 < Cem2=Cem3 < Cem4) no afectó el resultados de la VPU obtenida.

Resistencia a la compresión

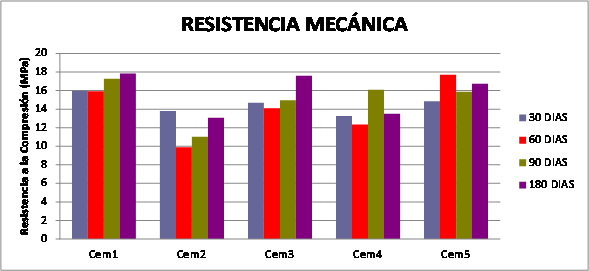

La resistencia a la compresión de un material es la propiedad mecánica por excelencia para determinar su calidad y en morteros se utiliza también para determinar la progresión del endurecimiento de la pasta de cemento en el tiempo. La normativa mundial utiliza esta prueba en morteros y concretos para rechazar y/o aceptar una mezcla de diseño en base al comportamiento mecánico del mismo. La máquina universal utilizada para el ensayo en compresión de los cubos fue una maquina marca CONTROLS, modelo 70-C0019-Z, con una capacidad máxima de fuerza a compresión de 1000 kN y equipada con un módulo electrónico de adquisición de datos. Las pruebas se realizaron a las edades de 30, 60, 90 y 180 días contados a partir del día en que fueron elaborados los cubos de mortero. Éstos se ensayaron en condición saturada. Los resultados de esta prueba se muestran en la Figura 4.

Los resultados, corroboran de nueva cuenta, los tiempos prolongados de hidratación del cemento, inclusive a edades mayores de 90 días. Los resultados de esta prueba demuestran, de nuevo, la gran variabilidad en el comportamiento de las mezclas endurecidas y que se podrían dividir en tres tipos según su resistencia a edades mayores (90 – 180 días): baja resistencia (Cem2 y Cem4) y resistencia normal (Cem1, Cem 3 y Cem5).

Comparando los resultados de esta prueba, a 180 días, y los valores de la relación a/c utilizados para la fabricación de las mezclas (Tabla 6) se podría generar una analogía en donde las mezclas que generaron resistencias a la compresión bajas fueron Cem2 (0,68) y Cem4 (0,71) y las mezclas con resistencia normal fueron fabricadas con Cem1 (0,66), Cem3 (0,68) y Cem5 (0,66). Pero es importante mencionar que a edades más tempranas (<90 días) esta relación entre a/c y resistencia a la compresión es incierta.

Figura 4. Valores promedio obtenidos de resistencia a la compresión para las cinco marcas de cemento CPC 30R estudiados.

Conclusiones

En base a los resultados obtenidos en esta investigación en relación a las propiedades físicas de morteros fabricados con el mismo tipo de cemento (CPC 30R) pero de diferentes marcas, las siguientes conclusiones se presentan:

1. Aunque la presentación (saco) de cada marca utilizada enuncia que el contenido fue de un cemento tipo CPC 30R, se tuvo que variar la cantidad de agua para cada mezcla fabricada para así mantener la misma fluidez o trabajabilidad de los morteros estudiados. 2. Todos los resultados de las pruebas físicas muestran una variabilidad en los mismos en función del tiempo, y no se obtuvo un comportamiento estable hasta los 180 días que duró esta investigación. Esto demuestra que este tipo de cemento, sin importar la marca, continúa su hidratación a edades muy avanzadas y que afectaría este comportamiento la vida de servicio de este material.

3. Los resultados a edades tempranas mostraron una alta variabilidad entre marcas de cemento, sobre todo los resultados de VPU y resistencia a la compresión, aunque todos fueron del mismo tipo CPC 30R. Pero a edades por arriba de 90 días, los valores de estas propiedades físicas aparentemente se estabilizan, dando así resultados con variaciones menores a las de edades tempranas pero aun así estas variaciones todavía son manifiestas.

Recomendaciones

Para evitar la dispersión en los resultados obtenidos en morteros, es necesario acotar de una manera más estricta las concentraciones de los elementos que conforman los diferentes tipos de cementos presentes en la nueva normativa mexicana. De preferencia el regresar a definir el tipo de cemento en función de las concentraciones de las fases más importantes de un cemento Clinker (C3S, C2S, C3A y C4AF) como en la normativa ASTM, pero definiendo rangos de concentración de cada fase un poco más abiertos que los que maneja ASTM, para que no se incrementen los precios de producción. También se necesitaría acotar aún más los valores de las concentraciones de los otros componentes (escoria, puzolana, humo de sílice y caliza) en rangos más reducidos y no tan abiertos como se encuentran actualmente, para evitar así posibles desviaciones en las propiedades mecánicas de estos materiales. Por último es necesario continuar estudiando en este tema las posibles diferencias entre cementos y su efecto en las propiedades físicas de los concretos. TORRES Andrés URQUIZA Eduardo [1] Instituto Mexicano del Transporte, km 12 Carretera Querétaro-Galindo, Sanfandila, Querétaro. [2] Universidad Marista de Querétaro AC, Marte No. 2, Colonia Centro, Querétaro, Querétaro. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||