|

|||||||||||||

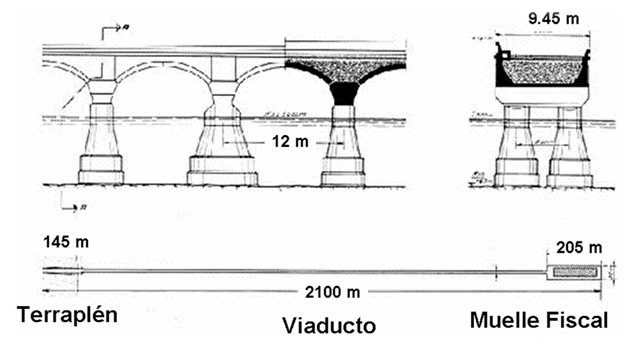

Introducción En la última década ha habido un particular interés en el desarrollo de concretos de alta resistencia también llamados concretos de altas prestaciones o concretos de alto desempeño. Recientemente el interés por el desarrollo de “estructuras de concreto de alto desempeño,” que no necesariamente implica el uso de los primeros, ha sido el motivo de la formación de organismos internacionales que se dedican al estudio y difusión de nuevos métodos de diseño y construcción para obtenerlas. Aunque en años recientes se ha puesto de moda este término, la realidad indica que nuestros antepasados, mayas, egipcios, romanos etc., entendían la importancia de que las estructuras tuvieran un período muy largo de vida útil en condiciones de cero mantenimiento. De la mano con estas ideas está el factor económico, es decir, se requiere de estructuras que tengan un comportamiento adecuado durante muchos años, más de 70 años por ejemplo, y a un costo competitivo. En el caso de los puertos, el enemigo a vencer es el deterioro por corrosión del acero en concreto. Esto significa que las estructuras de concreto de alto desempeño en ambientes marinos deben tomar en cuenta tácitamente el factor corrosión. En el caso de México, uno de los ejemplos de estructura de concreto de alto desempeño es el del muelle de Progreso, Yucatán. Esta estructura fue diseñada y construida por la empresa danesa Christiani and Nielsen (C&N) después de ganar un concurso de la entonces llamada Secretaría de Comunicaciones y Obras Públicas (SCOP) del gobierno federal mexicano que solicitó un diseño que contemplara cero mantenimiento y que pudiese estar en condiciones de trabajo durante muchos años (se dice que en 100 años) sin problemas de corrosión [1]. La empresa C&N ganó este concurso y ahora el Muelle de Progreso tiene 70 años de que inició su construcción (1937) y 66 años en servicio (1941), funcionando en perfectas condiciones y sin problemas significativos de corrosión. ¿Cual fue la fórmula? La SCOP solicitó una propuesta de muelle que minimizara el uso de acero para disminuir el mantenimiento de la estructura. Los daneses presentaron un proyecto que tomó en cuenta, no solo las cargas estructurales y las acciones del ambiente local, sino las características de los materiales de construcción locales: piedra calcárea muy porosa [1]. La estructura fue concebida de concreto simple principalmente y, según sus constructores, fue de las primeras en las que se usó acero inoxidable (tipo 304) como refuerzo para evitar las contracciones del concreto en los cabezales del muelle [1]. Se usó una cuantía de 0.15% en piezas de acero inoxidable liso de 30 mm de diámetro [2]. El muelle consistió de un viaducto de 1.7 km de largo y una plataforma de dimensiones 200 x 500 m (ver Figura 1). El sistema constructivo fue a base de pilas, cabezales, arcos y paredes laterales sobre los arcos para contener la base de piedraplen para la carpeta asfáltica. Información sobre el procedimiento constructivo y los materiales empleados se pueden encontrar en varias referencias publicadas por los autores [3-4]. La plataforma terminó de construirse en septiembre de 1941, año en que la empresa C&N terminaró el contrato y regresaron a su país [1]. La secuencia de las Figuras 1 a 3 muestra etapas relativas a la construcción y la Figura 4 el momento en que se termina de construir el viaducto y un avance de la plataforma.

Figura 1 Croquis de las dimensiones y sistemas constructivos usados en la construcción del antiguo muelle de Progreso

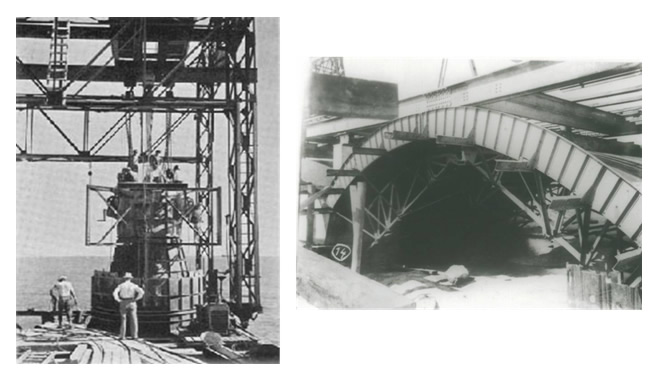

Figura 2 Vista de la cimbra metálica utilizada en la construcción de las pilas y arcos de concreto simple

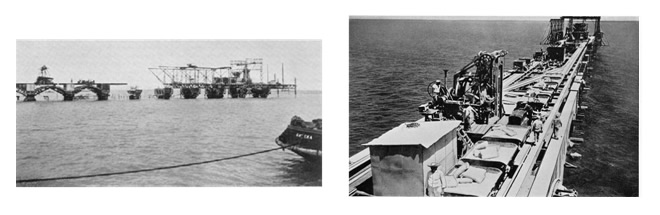

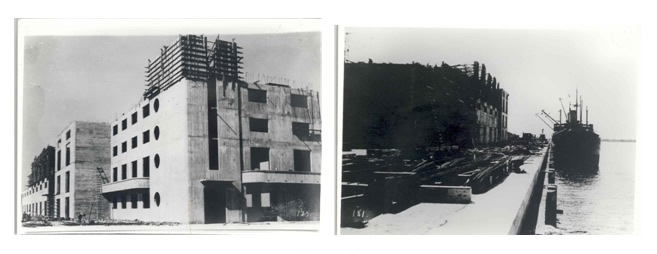

Figura 3 Vista lateral durante la construcción mar adentro del muelle entre 1937 y 1938. Detalle de la planta dosificadora de concreto

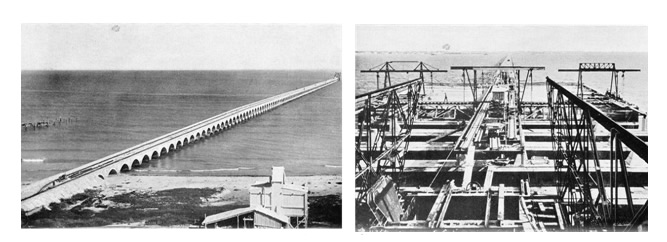

Figura 4 Vista aérea del muelle de Progreso a finales de la construcción del viaducto en 1939 y durante la construcción de la plataforma durante 1940-1941 Poco después de terminada la plataforma, la SCOP licita la construcción de la terminal o edificio de la Aduana Fiscal e inician las labores en 1942, finalizando en 1945 cuando se inaugura en su totalidad la obra marítima más importante del Sureste. La Figura 5 muestra momentos durante la construcción de esta obra, la cual fue erguida con un proyecto sin considerar requisitos de durabilidad como se consideró en la plataforma. Los materiales fueron los más comunes de esa época (concretos de mediana resistencia y acero corrugado al carbón).

Figura 5 Fotos obtenidas del Diario de Yucatán tomadas durante la construcción con materiales convencionales de la aduana fiscal entre 1943 y 1944 Así, el muelle original construido de 1937 a 1941 es un ejemplo de estructura de concreto de alto desempeño frente a la corrosión, pues su diseño fue acorde con las necesidades del momento, las previsiones de cero mantenimiento a futuro, la adaptación de los materiales de construcción locales de baja calidad a las necesidades del proyecto y la utilización del concepto de concreto con una utilización selecta de acero inoxidable con fines específicos. Este muelle funciona tal cual fue planeado y con un mantenimiento mínimo que se limitaba a pintura y reparaciones menores, asociadas a las instalaciones de atraque de los barcos, cumpliendo así sus características de estructura de concreto de alto desempeño. En comparación, el edificio de la Aduana Fiscal fue ya reparado varias veces (ha tenido entre cinco y siete intervenciones) debido al avance de la corrosión del acero normal colocado en los muros, columnas, trabes y losas de concreto denominado estructural (f’c de 200 a 250 kg/cm2). Aquí se cumple de nueva cuenta que un concreto estructural (denominación que se le da a los concretos de resistencia entre 200 y 250 kg/cm2) no es un concreto durable. Ampliaciones para convertir a Progreso en puerto de altura La capacidad de funcionamiento de esta obra fue siendo cada vez menor en los últimos 20 años por el aumento en las cargas y frecuencia del tránsito. Durante los años 80, el gobierno federal inició la construcción de la Terminal Remota, que fue unida al viaducto original de dos carriles con uno de 4 carriles durante los años subsecuentes. El muelle de Progreso, cuyo viaducto original tenía una longitud de aproximadamente 1.7 km, tiene ahora una extensión de 6.5 km. La Figura 6 muestra la ampliación que ha habido en Progreso para convertirlo en un puerto de altura.

Figura 6 Vistas aéreas en donde se aprecia la extensión actual del puerto de altura de Progreso. La flecha corresponde al muelle antiguo de 2.1 km de largo El puerto de altura de Progreso ha ido creciendo poco a poco durante los últimos años al grado que el tráfico en el primer viaducto, que solo tiene dos carriles de ancho, es cada vez más lento, más frecuente y más pesado. Estudios realizados en el Instituto Mexicano del Transporte (IMT) demostraron que las cargas que recibe actualmente están ya igualando las cargas máximas permitidas de diseño, que son 10 veces mayores a las que soportaba al inicio de sus operaciones en 1941. Se sabe que en los últimos 10 años el viaducto ha sido cargado con vehículos pesados denominados “góndolas,” con geometría tipo T3-S2-R4 cargados con productos a granel y pesando hasta 85 toneladas totales que transitan en el viaducto en dirección norte-sur cargados y de sur-norte sin carga. En este año otra concesión fue autorizada para embarcar productos pétreos a la Unión Americana desde Yucatán. Estos productos de nueva cuenta son transportados por vehículos pesados de hasta 40 m3 de capacidad, lo cual generaría una carga de entre 65 y 70 toneladas transitando en el viaducto en dirección sur-norte. Con estos dos tipos de movimiento se tendría transitando en ambos sentidos cargas de entre 150 y 160 toneladas totales, llevando al viaducto, y principalmente a los arcos de éste, a cargas por encima de los valores de servicio por lo que fue diseñado el antiguo muelle y viaducto de arcos. Se espera que las autoridades de API Progreso puedan en breve construir un muelle paralelo, con el cual la carga se divida al igual que el tránsito, y entonces el muelle pueda seguir cumpliendo con el elevado desempeño que le fue conferido desde su construcción. Estado actual del antiguo muelle Durante 1999, hubo una visita de funcionarios de la empresa danesa Arminox, quienes prepararon un reporte sobre el comportamiento global del muelle, motivados, sobre todo, por el comportamiento del acero inoxidable 304 [5]. En su reporte, los colegas daneses concluyen que, hasta ese momento, el muelle se encontraba en un estado funcional casi perfecto al igual que el acero inoxidable. Pocos años después, varias inspecciones coordinadas por el IMT en forma conjunta con el Centro de Investigación y Estudios Avanzados del IPN (CINVESTAV-Mérida), y la Facultad de Ingeniería de la Universidad Autónoma de Yucatán (FIUADY), encontraron evidencias de un inicio de deterioro tanto electroquímico del acero inoxidable como estructural. Es evidente que al muelle se le está exigiendo demasiado y que tendría que ponerse en marcha un plan de seguimiento de su comportamiento estructural y electroquímico. De común acuerdo con Administración Portuaria Integral (API) de Progreso, se inició en el año 2002, un plan de seguimiento del comportamiento del muelle que incluye al menos dos revisiones anuales de su subestructura (pilas y arcos). Estas inspecciones han incluido estudios de pruebas de cargas estáticas y dinámicas, seguimiento de daños estructurales como agrietamientos de arcos, y seguimientos de parámetros químicos y electroquímicos del acero inoxidable [6-8]. Durante estas inspecciones se ha podido obtener información valiosa que ahora la API utiliza para ejecutar el plan de mantenimiento a largo plazo que inició en el año 2003 y que continúa hasta la fecha. De los resultados más interesantes extraídos de la revisión de los reportes iniciales desde su construcción hasta los actuales se puede decir que: (1) el concreto del muelle presenta cantidades de cloruros que en varias de las partes evaluadas ha superado el umbral requerido para la corrosión del acero inoxidable tipo 304; (2) la carbonatación del concreto es despreciable; (3) los daños en los cabezales por corrosión del acero inoxidable han iniciado, principalmente en la plataforma de la antigua Aduana Fiscal; y (4) los agrietamientos que se han intensificado en los arcos han sido por una intensificación de las cargas que empieza a superar las máximas permisibles de esta estructura. Increíble pero cierto, el acero inoxidable también es susceptible a corroerse en un ambiente tan agresivo como el de la Península de Yucatán. Claro, después de 70 años de vida de la estructura. Esto se ha descubierto en esta estructura mexicana llamando la atención a investigadores y gobiernos de otros países que creían que el acero inoxidable en estructuras de concreto nunca se podría corroer [5]. Conclusiones La API Progreso continúa sus colaboraciones con el IMT, el CINVESTAV-Unidad Mérida y la FIUADY dándole seguimiento al comportamiento tanto estructural como químico y electroquímico del muelle. Como resultado de ese convenio, se tienen ya resultados manifestados en programas de reparación correctiva y preventiva que extenderá la vida útil del antiguo muelle. Se han realizado ya intervenciones para reforzar los arcos dañados con materiales de última generación resistentes a la corrosión, como los compuestos a base de fibras de carbón de alto módulo y resistencia a la tensión [8]. Actualmente, la API ha solicitado que los estudios de inspección se hagan no solamente en el primer viaducto correspondiente al muelle, sino también en la Terminal Remota que contiene un buen número de construcciones contemporáneas en donde se usaron materiales y procedimientos constructivos tradicionalmente utilizados en obras marítimas. De todo lo anterior podemos observar que para el caso de diseñar una estructura durable en ambiente marino para producir una “estructura de concreto de altas prestaciones” en ambiente marino, no es necesario el uso de “concretos de altas prestaciones” que encarezca el costo total de la obra. El uso adecuado de los agregados de la región poco resistentes y muy porosos, que no sirven para fabricar estos concretos de altas prestaciones, pudieron ser utilizados en una obra que ha durado por más de 65 años en servicio. Es por ello que terminamos este trabajo con el siguiente pensamiento: el Muelle de Progreso es una estructura que a pesar de estar en un ambiente marino muy agresivo, continúa dando servicio al puerto gracias a la utilización inteligente de sus materiales (concreto poroso y acero inoxidable) y su geometría (elementos en compresión, recubrimientos de entre 8 y 20 cm) creando así un icono histórico, arquitectónico y tecnológico en nuestro país. * Bibliografia 1 Christensen A. “Pier at Progreso,” en 50 years of civil engineering, Christiani and Nielsen, 1954 2 Juventa “El nuevo muelle de Progreso Yucatán,” Revista Jumenta, pp. 95-98. 1938 3 Torres Acosta, A.A., Castro Borges, P., Moreno, E.I., Martínez Madrid, M., Pérez Quiroz, J.T. y del Valle Moreno, A. “El muelle de Progreso Yucatán – Ejemplo de estructura durable,” Revista del Colegio de Ingenieros Civiles de México, No. 433, mayo, p. 30-36. 2005 4 Moreno, E.I., Torres Acosta, A.A. y Castro Borges, P. “Construcción del muelle de Progreso,” Ingeniería, Facultad de Ingeniería, Universidad Autónoma de Yucatán, Vol. 8, No. 1, pp. 61-66. 2004 5 Arminox Ramboll. “Pier in Progreso, México, Inspection report evaluation of the stainless steel reinforcement,” www.arminox.com.1999 6 Castro-Borges P., Troconis de Rincón O., Moreno E. I., Torres-Acosta A. A., Martínez-Madrid M., Knudsen A. “Performance of a 60-year-old concrete pier with stainless steel reinforcement”, Materials Performance NACE, 41 (10), pp. 50-55. 2002 7 Castro-Borges, P., Torres-Acosta, A., Moreno, E.I. “High Performance Concrete Structure as a Solution to Corrosion in the Marine Environment: The case of an Old Concrete Pier in Port Progreso,” Global Port Solutions, Issue 1, pp. 60-62.N. Walker, ed., Sovereign Publications Limited, London, UK, 2005, 60-62, ISBN 19 03605 539. 2005 8 Torres-Acosta, A.A., Fabela-Gallegos, M.J., Vázquez-Vega D., Martínez-Madrid, M., Castro-Borges, P., Moreno, E. I., and Cuadros-Abad, H. D. "Structural evaluation and rehabilitation of concrete arches in the Progreso pier", ICCRRR 2005, International Congress on Concrete Repair, Rehabilitation and Retrofitting, Ed. Alexander (eds), Taylor & Francis Group, London, ISBN 0 415 39654 9, pp. 603-608, Cape Town South Africa, November. 2005 TORRES Andrés

|