|

||||||||||||

Resumen Este trabajo presenta los resultados experimentales más recientes del proyecto de investigación dirigido a la utilización de polímeros conductores basándose en epoxico-fibras de carbón para un sistema de PC con placas sólidas de zinc adheridas a la superficie de concreto. Como primer intento dirigido a la utilización de este sistema, se colocaron cuatro prismas de concreto en una cámara de humedad alta (>95%) por un periodo de más de 150 días. Las densidades de corriente, que hasta la fecha el sistema drena, están en el orden de 0.6 a 10 mA/cm2, cantidades similares a los encontrados en experimentos similares con diferentes sistemas de ánodos de zinc. Esto alentó en la búsqueda de otros polímeros conductores basados en polvos de zinc, los cuales serán también discutidos en este trabajo. Introducción Las estructuras de concreto son regularmente definidas como estructuras durables con un bajo costo de mantenimiento. Sin embargo, en las últimas tres décadas, se ha observado un incremento en el agrietamientos y de laminación de elementos de concreto relacionados con la corrosión de la armadura de acero en el ámbito mundial. La aportación del concreto para con el acero de refuerzo (o pre-esfuerzo) se basa en que el concreto provee al refuerzo una protección tanto química como física en contra de la corrosión. La protección química se debe a la alcalinidad del concreto, la cual produce una capa de óxido (del orden de un par de nanómetros) en la superficie del acero impidiendo que el acero continúe corroyéndose. A este fenómeno se le denomina pasividad, [1] ya que la capa de óxido evita la propagación de la corrosión del acero. Esta alcalinidad del concreto, es debida, principalmente, al hidróxido de calcio (CH) que se forma durante la hidratación de los silicatos (C2S, C3S, C3A, C4AF) del cemento y a los álcalis (sodio y potasio) que pueden estar incorporados como sulfatos en el clinker[2]. Estas sustancias sitúan el pH de la fase acuosa contenida en los poros en valores entre 12,6 y 14,[3] es decir, en el extremo más alcalino de la escala de pH. El concreto también funciona como una capa física protectora en contra de los agentes ambientales (oxígeno, agua, cloruros, dióxido de carbono) que puedan despasivar al acero e iniciar su corrosión. En el caso de estructuras de concreto en ambientes marinos, los iones cloruro del agua de mar se acumulan en la superficie del concreto y lentamente se transportan a través del recubrimiento de concreto hasta llegar a la armadura. Cuando la concentración de los iones cloruro en la superficie del acero de las armaduras alcanza valores que exceden un nivel crítico, la protección de la armadura corre el peligro de desaparecer y la corrosión puede desencadenarse. Cuando el acero embebido en concreto se corroe, se consume una capa de la superficie del acero y se forma una capa de productos de corrosión (óxido o hidróxido de fierro) en el perímetro de la barra. El volumen ocupado por dicho óxido (o hidróxido) es mayor que el que ocupaba el acero original creando presiones contra el concreto que rodea al acero, esto propiciará la formación de grietas y desprendimientos del concreto.[4] Estas grietas y/o desprendimientos del recubrimiento de concreto además de ser antiestéticas, pueden disminuir el anclaje del acero y, potencialmente, la resistencia del elemento estructural.[5] Protección Catódica La protección catódica es un sistema contra el proceso de degradación que ha sido utilizado tiempo atrás en numerosas instalaciones que debido a sus condiciones de operación requieren de una integridad absoluta, tal es el caso de tuberías de conducción de hidrocarburos, plataformas marinas, barcos, muelles, etc. El nombre de protección catódica se da porque el metal a proteger es obligado a comportarse como cátodo, es decir, en donde se lleva a cabo la reacción de reducción.[7] Debido a condiciones específicas de pH y de potencial, se crean zonas activas o pasivas en el acero. En el caso del acero embebido en concreto se tiene que, debido a la alcalinidad del concreto y al potencial electroquímico del acero, se forma una película de óxido compacta y estable que es la encargada de proteger al metal de ataques posteriores. Tal corrosión u oxidación se traduce en términos prácticos como una pérdida de electrones del metal, provocando la formación de iones metálicos cuya cinética de transformación depende de la cantidad de electrones pérdida y del medio que lo rodea. El propósito primordial de la protección catódica es proveer al metal de los electrones que él mismo pierde debido al proceso de oxidación. El suministro de los electrones se puede realizar por dos vías: Corriente Impresa y Ánodos de Sacrificio. Protección Catódica por Corriente Impresa Este tipo de protección contra la corrosión involucra el suministrar al sistema a proteger la corriente necesaria para que la estructura se mantenga en un estado pasivo o inmune. Este tipo de sistemas es el que se utiliza de forma más común en estructuras de concreto, ya que la elevada resistividad de estos sistemas puede vencerse mediante el uso de generadores eléctricos de potencia regulable. Es por ello que actualmente numerosas estructuras cuentan con este tipo de protección aún en condiciones ambientales adversas, sin embargo su uso implica una instalación inicial costosa por requerir rectificadores de corriente y un sistema de monitoreo continuo. Protección Catódica por Anodos de Sacrificio El método se basa en la diferencia que existe en la actividad química de los metales. La protección del acero de refuerzo se logra aprovechando la mayor actividad de los elementos que se encuentran por debajo del acero en la serie. El fin es conectar eléctricamente ambos elementos dentro de un electrolito, provocando que la reacción de oxidación del metal más activo aporte los electrones al acero, obligándolo a establecer una reacción de reducción y así mantenerse con estado de oxidación cero. Los elementos que comúnmente se utilizan para evitar que el acero de refuerzo sufra daño por corrosión son el aluminio, el zinc y el magnesio (sus potenciales de media celda se encuentran por debajo del potencial de reacción de reducción del fierro). Otro factor importante en los sistemas de protección catódica es la eficiencia de los ánodos en la capacidad de drenaje de corriente suministrada. Sistemas de PC por Anodo de Sacrificio Aplicados Superficialmente Este tipo de sistemas consiste en la aplicación de un material que actúa como ánodo sobre la superficie del concreto. Los materiales más comunes son las pinturas conductoras (base carbón) y el rociado térmico de zinc. Las pinturas conductoras son aplicadas por rociado o con rodillo; después de su aplicación se utilizan otros recubrimientos como acabado estético.[8] Los sistemas de rociado de zinc se utilizan como sistemas de ánodos de sacrificio.[9-11] El zinc se aplica a la superficie del concreto, preparada previamente mediante limpieza con lijas o con chorro de arena, dependiendo el caso. En ciertas circunstancias el zinc puede ser aplicado directamente sobre la varilla, la cual debe también estar perfectamente limpia y con un acabado determinado. En este caso, después de la aplicación del zinc, se rellena la zona protegida con concreto, pero si no es estrictamente necesario, es posible dejarla sólo con el recubrimiento metálico. El modo de protección del Zn es relativamente simple: actúa como un elemento activo frente al acero, es decir, se oxida y cede electrones a la varilla evitando que ésta se corroa. La acción se puede hacer ya sea mediante el contacto directo de ambos metales, en el caso de la aplicación de zinc sobre la varilla, o aplicando el zinc sobre el concreto y conectando ambos metales mediante un cable conductor. El electrolito en ambos casos es el concreto y los iones en él contenidos. La protección activa del Zn depende de la cantidad de Zn libre disponible, o sea la protección ejercida por la capa de Zn es proporcional a su espesor, el cual típicamente es de 150 micrómetros, sin embargo puede rociarse hasta obtener un espesor de 350 micrómetros sin correr riesgos de delaminación.[12] La experiencia ha demostrado que el zinc aplicado por metalización proporciona una relativamente alta corriente de protección al principio, pero esta corriente disminuye significativamente con el tiempo.[9-11] La cantidad de corriente que circula depende de varios factores entre los que hay que tomar en cuenta la resistividad del concreto (la cual a su vez está en función de la calidad y composición del concreto, la contaminación por cloruros, contenido de humedad y temperatura), el espesor del recubrimiento de concreto sobre el refuerzo del acero, la capacidad de drenaje de corriente del ánodo y la frecuencia de humectación. Diferentes estudios han indicado que el ánodo no funciona adecuadamente a menos que se le humedezca periódicamente.[13] La mayoría de los polímeros conductores o pinturas conductoras; utilizan una matriz de epóxico relleno con algún material conductor denominado “filler”. A su vez, este filler es un material que comúnmente está fabricado con algún producto a partir de carbón, haciendo que el polímero conductor sea más noble que la barra a proteger. Esto ha hecho que la mayoría de los polímeros conductores sean utilizados en sistemas de PC por corriente impresa.[8] Sistema de PC Propuesto a partir de un Material Híbrido Zinc-Polímero ConductorEl alto costo en su colocación y la desventaja de que la corriente que drena el sistema de ánodo de zinc termo-rociado disminuye con el tiempo, ha promovido la búsqueda de nuevas alternativas para proteger estructuras en proceso de degradación por corrosión. El sistema propuesto en esta investigación posee las bondades de los dos sistemas de PC superficiales y presenta los resultados que hasta la fecha se tienen del comportamiento de este tipo de sistema en su fase inicial usando probetas de laboratorio. Este sistema utiliza una placa de zinc (99.9 % Zn), la cual es adherida a la superficie del concreto mediante un polímero conductor en una matriz base de epóxico y la adición de fibras de carbono. Este sistema es resistente a un ambiente de alta humedad o que esté expuesto a ciclos de mojado-secado. Procedimiento ExperimentalLa capa de zinc termorociada en una de las caras de los prismas utilizados en el estudio, fue removida mediante un sistema abrasivo consistente en un esmerilador manual y un disco de corte de concreto. La superficie de concreto en esta cara fue, expuesta de nuevo al ambiente. Después se aplicó un chorro de aire con arena (sandblast) para proporcionarles a los prismas una superficie un poco rugosa para recibir al polímero conductor. Enseguida se colocó un encintado para delimitar el área en que el polímero se aplicaría. Seguido se prepararon las placas de zinc sólidas (99.9% Zn y dimensiones 2.4x102x140 mm). Estas placas fueron marcadas, se limpiaron con acetona y se pesaron para registrar su peso inicial (peso promedio 247.6 gr). Teniendo las superficies listas para recibir al polímero y las placas de zinc, el siguiente paso fue el de la preparación del polímero conductor. Proceso de fabricación del polímero conductor (resina+fibras) El polímero utilizado tuvo como base una resina epóxica comercial con un alto contenido de sólidos (no se tiene disponible las propiedades químicas de esta resina) que consta de la resina (A) y un endurecedor (B). A esta resina epóxica se le añadió fibras de carbón como el material conductor de electricidad (o “filler”). Después se aplicó este polímero sobre una de las caras del prisma usando una espátula de plástico. Se cuidó que la superficie del concreto estuviera cubierta por una capa de polímero mayor de 5 mm. Se colocó la placa de zinc sobre el polímero aplicándole una presión uniforme sobre dicha placa usando un rodillo evitando manchar la superficie de la placa de zinc en contacto con el exterior con remanentes del polímero. Se colocaron dos placas de zinc en cada uno de los cuatro prismas de concreto (ocho placas en total). Esto con el fin de que una de las placas sirva de control, o sea, se mantuvo desconectada sin formar parte del sistema de PC estudiado. De las ocho placas colocadas, cuatro de ellas se les recubrió con una segunda capa de resina (sin fibras de carbón) para que inmediatamente se le colocara una capa del material de refuerzo estructural a base de fibras de carbón (MbraceTM). El objetivo de colocar este refuerzo sobre alguna de las placas de zinc fue el de determinar la posibilidad de utilizar una capa externa de refuerzo estructural sobre una primera capa que fungiría como el sistema de PC.

Figura 1 Segunda Capa del Refuerzo Estructural a Base de Fibras de Carbón La figura 1 muestra las probetas cubiertas con esta segunda capa de refuerzo estructural. En publicaciones futuras se presentarán los resultados del uso de este refuerzo estructural en elementos de concreto dañados por corrosión. Después de esperar un periodo de 7 días para que el polímero alcance una madurez suficiente, se colocaron los cuatro prismas (8 placas = 4 Zn sin segunda capa MBraceTM + 4 CFRP/ZN con segunda capa MbraceTM) en una cámara de humedad controlada al 95±5%. El término CFRP proviene de las siglas en inglés del compuesto a base de fibras de carbón (Carbon Fiber-Reinforced Plastic). Estos prismas se mantuvieron en esta cámara por un periodo de 14 días para estabilizar la humedad del interior del concreto (a la profundidad de las barras de refuerzo). Finalmente, se monitorearon los potenciales (on e instant off), las corrientes del sistema de PC utilizado y los potenciales de las placas no conectadas al sistema (circuito abierto) durante el tiempo de experimentación de esta investigación.Los potenciales fueron medidos periódicamente utilizando un voltímetro de alta impedancia (200 MS). Estos potenciales fueron medidos vs un electrodo de titanio/óxido de titanio (Ti/TiO) embebido en el concreto y ubicado entre las barras de acero de refuerzo y la superficie con el sistema de PC. Este electrodo Ti/TiO fue calibrado una vez cada tres días con un electrodo de cobre-sulfato de cobre (con siglas en Inglés CSE) para que estas lecturas de potencial se presenten vs CSE. Los potenciales de “instant off” fueron medidos para evitar errores debido a la caída óhmica de potencial en el electrolito (concreto).ResultadosLa figura 2 presenta las evoluciones de los potenciales “on” e “instant off” (vs CSE) de las placas que estuvieron conectadas con las barras de refuerzo en cada prisma. Cabe mencionar que la nomenclatura ZN y CFRP/ZN representan a las placas expuestas directamente al ambiente y a las placas que se les colocó el sistema de refuerzo MbraceTM y que no están expuestas directamente al ambiente húmedo. Por su parte, la figura 3 muestra las corrientes de los sistemas de PC estudiados durante el periodo de aproximadamente 220 días de exposición.

Figura2 Valores de los Potenciales (vs CSE) del Sistema de PC Estudiado (Potencial a 1 segundo después de ser desconectadas a las barras de refuerzo)

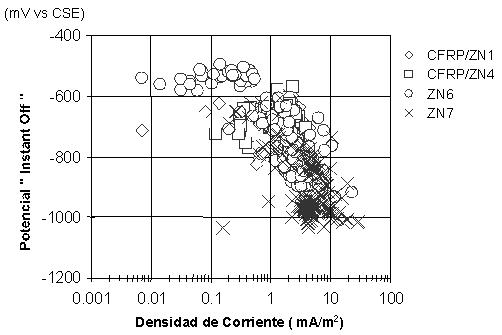

Figura 3 Valores de la Densidad de Corriente que drenó el Sistema de PC durante el tiempo de experimentación DiscusiónPara las placas que no fueron conectadas a las barras de refuerzo (controles) y no se recubrieron del material de refuerzo (ZN5 y ZN8) el valor del potencial se mantuvo muy estable con un valor entre -800 y -1100 mV (vs CSE), valores típicos de zinc en concreto en este ambiente húmedo.[9-11] En cambio, las placas control que estuvieron recubiertas por el material de refuerzo (CFRP/ZN2 y CFRP/ZN3) se mantuvieron estables en el mismo rango de las anteriores (ZN5 y ZN8), presentando una tendencia hacia valores más positivos entre –600 y -700 mV (vs CSE) después de los 150 días de exposición. Esto daría como pie a pronosticar que el zinc recubierto con este tipo de refuerzo estructural tendería a pasivarse, [1]o en otras palabras, su propiedad como un material que funcione como ánodo de sacrificio a favor del acero de refuerzo disminuye al colocarse esta segunda capa sobre él. Las densidades de corriente (corriente total entre el área del acero de refuerzo) medida en los cuatro especímenes de esta investigación presentaron valores de entre 2 - 30 mA/m2 durante los primeros 50 días. Estas corrientes fueron disminuyendo paulatinamente hasta llegar a valores de entre 0.6 – 10 mA/m2 después de los primeros 50 días hasta los 200 días del tiempo de experimentación. Estos valores medidos son comparables con los obtenidos por otros autores con ánodos de zinc termorociados en ambientes similares.[9-11] No es hasta el día 210 que la corriente del espécimen ZN6 por algún motivo (que hasta el momento se desconoce) empieza a diminuir su valor medido de densidad de corriente hasta los niveles de 0.05 mA/m2. En cambio los otros tres especímenes, con o sin capa de CFRP (CFRP/ZN1, CFRP/ZN4 y ZN7), presentaron densidades de corriente de entre 1 y 10 mA/m2. La Figura 4 muestra una gráfica compuesta obtenida con los valores medidos del potencial “Instant Off” y densidad de corriente de cada uno de los especímenes en donde se realizó la conexión zinc-acero. Usando la Figura No. 10 y tomando como nivel de protección adecuado a aquel sistema que provea una densidad de corriente mayor o igual que 1 mA/m2, se puede observar claramente tres regiones de protección de este sistema. Para valores de potencial “Instant Off” más positivos que –600 mV (vs CSE), la protección no es adecuada. Para valores entre –600 y –800 mV (vs CSE) la protección de este sistema es adecuada, más sin embargo, existe una probabilidad de que la protección sea menor que 1 mA/m2. Para valores de potencial “Instant Off” más negativos que –800 mV (vs CSE), la protección es óptima.

Figura 4 Gráfico del Potencial “Instant Off” vs. la Densidad de Corriente del Sistema en Estudio ConclusionesEl sistema de protección catódica por ánodos de sacrificio presentado en esta investigación ha demostrado ser un sistema viable por la facilidad de preparación y colocación.Este sistema ha demostrado mantener su integridad física después de más de 200 días de servicio. Después de casi un año de servicio, los valores medidos de la densidad de corriente, proporcionada por el sistema propuesto a la barra de refuerzo, fue de entre 0.6 – 10 mA/m2, rango comparable a los obtenidos con sistemas de PC de zinc termorociado. Se pudieron definir tres regiones bien marcadas en cuanto al grado de protección de este sistema en función de el potencial en que el ánodo actúa: · Protección Incipiente – Si el valor del potencial del ánodo (placa de zinc) es menor que –600 mV vs CSE. · Mínima Protección – Si el valor del potencial del ánodo se encuentra entre –600 y –800 mV vs CSE. · Protección Óptima – Si el valor del potencial del ánodo es más negativo que –800 mV vs CSE. Referencias1. Fontana, M. G., Corrosion engineering, 3ra Ed., (New York, New York, USA: Mc GrawHill, 1986), pp. 556. 2. Mindess, S., and Young, J. F., Concrete, (Englewwod Cliffs, New Jersey, USA: Prentice Hall, Inc., 1981). 3. Andrade, C., Alonso, M.C., y Gonzalez, J.A., An initial effort to use the corrosion rate measurements for estimating rebar durability, en Corrosion Rates of Steel in Concrete, ASTM STP 1065, eds. N.S. Berke, V. Chaker, y D. Whiting, (Philadelphia, USA: ASTM, 1990), pp. 29-37. 4. Torres Acosta, A.A., Durabilidad de estructuras de concreto expuestas a un ambiente marino. Parte 2 - Periodo de la propagación de la corrosión (T2), a ser publicado en Construcción y Tecnología, (México, DF: Instituto Mexicano del Cemento y del Concreto, septiembre de 2001). 5. Torres Acosta, A.A., Durabilidad de estructuras de concreto expuestas a un ambiente marino. Parte 3 – Periodo de la Vida Remanente, a ser publicado en Construcción y Tecnología, (México, DF: Instituto Mexicano del Cemento y del Concreto, diciembre de 2001). 6. Stratfull, R.F., Criteria for the cathodic Protection of Bridge Decks in Corrosion for reinforcement in concrete construction; Ellis Horwood, 1988. 7. Eltech Research Croporation. Cathodic Protection of reinforced Concrete Bridge Elements: A State-of-the-Art Report, National Research Council, Strategic Highway Research Program, report SHRP-S-337, January, 1993. 8. Brousseau, R., Arnott, M. and Baldock B., Mettalized and Condustive Coatings as Impressed-Current Anodes for Reinforced Concrete: Part I, Corrosion Prevention & Control, October, 1996. p. 119. 9. Sagüés, A.A., and Powers, R.G., Sprayed Zinc Galvanic Anodes for Concrete Marine Bridge Substructures, Strategic Highway Research Program, SHRP-S-405, (National Research Council: Washington, DC, 1994). 10. Powers, R., Sagues, A., & Murase, T. Sprayed Zinc Galvanic Anodes for the Cathodic Protection of Reinforce Steel in Concrete, pp.732-747, Materials Performance and Prevention of Deficiencies and Failures, White, T.D., Editor, American Society of Civil Engineers, New York, 1992. 11. Sagues, A., Powers, R., Murase, T. & Lasa, I., Low Cost Sprayed Zinc Galvanic Anode for Control of Corrosion of Reinforcing Steel in Marine Bridge Substructures, Final Report, Contract No. SHRP-88-ID024, Strategic Highway Research Program, National Research Council, Washington, D.C., 1994. 12. Tudor, C. & Risk, R. Metalizing: Current State of Art. Proceedings, Shipbuiding Conference, Canadá. 1998. 13. Lankard, D.A. & Bennett, J.E., Repair of Reinforced Concrete Piers, Final Report, SBIR Contract No. N47408-94-C-7406. 14. McGill, G.E. & Shike, T.J., Rehabilitation and Preservation of Oregon´s Historic Concrete Coastal Bridges, Preprint No. 971068, Transportation Research Board, 76th Annual Meeting, Washington, D.C., January, 1997. Andrés A. TORRES A. * Síntesis del artículo presentado en el XVI Congreso de la Sociedad Mexicana de Electroquímica, celebrado del 22 al 26 de mayo de 2001

|