|

|||||||||||||||

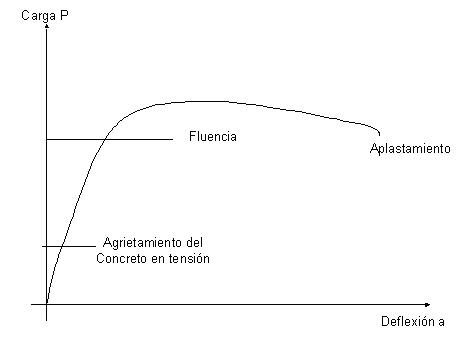

Introducción Este artículo presenta los resultados de una investigación experimental que intenta correlacionar los cambios de la rigidez y la capacidad de carga de vigas de concreto reforzado, con la cantidad del área de acero perdido por corrosión y la morfología del agrietamiento del concreto debido a la corrosión localizada de la varilla de refuerzo. La confiabilidad operativa de puentes y estructuras de la red carretera nacional está empezando a ser un factor de considerable interés. Actualmente, existen sistemas de administración de puentes que permiten emitir un diagnóstico de daño relativamente oportuno para programar reparaciones en puentes, pero dentro de ese diagnóstico no existen referencias que asocien el daño o deterioro con un comportamiento estático y dinámico de la estructura, ni su efecto en la durabilidad y confiabilidad de la misma. Ese diagnóstico no contempla explícitamente el daño sufrido por la estructura debido al efecto del medio ambiente (corrosión). En México, existen una gran diversidad de puentes. Cada uno puede presentar daños con características únicas, resultantes del ambiente al que está expuesto, en su geometría, método constructivo de fabricación, así como en las reparaciones realizadas, la vida en servicio, entre otras. Las estrategias de inspección debieran considerar al (los) elemento(s) que poseen el riesgo de daño más elevado, para que a éstos se les dé un mayor cuidado en las futuras evaluaciones y se programen reparaciones, que estén más apegadas a la confiabilidad operativa del puente. Se pretende obtener mayor información de la etapa de vida remanente de estructuras de concreto reforzado en ambiente marino. Esta información se dirigirá a la obtención de una relación empírica entre la capacidad de carga de probetas fabricadas de ese material y la cantidad de corrosión aplicada a las mismas. Las metas de la investigación son: 1 Fabricar 12 probetas tipo vigas de concreto reforzado de 150 cm de largo, 10 cm de base y 15 cm de altura, con una varilla de 0.95 cm de diámetro (3/8 de pulgada) y 2 cm de recubrimiento. 2 Acelerar el proceso de corrosión de las varillas por medio de un galvanostato, aplicando una corriente de 200 mA/cm2. 3 Monitorear la rigidez de cada una de las vigas con respecto al tiempo, por medio de una prueba de carga y descarga semanal. 4 Una vez finalizada la aceleración del proceso de corrosión y las pruebas de carga y descarga, se cargan las vigas hasta su punto de ruptura para comparar su capacidad de carga real con la capacidad de diseño. Marco Teórico Comportamiento a Flexión de Vigas de Concreto Cuando se carga una viga, el comportamiento de ésta es esencialmente elástico y toda la sección contribuye a resistir el momento exterior. Cuando la tensión en la fibra más esforzada de alguna sección excede la resistencia del concreto a la tensión, empiezan a aparecer grietas. A medida que se incrementa la carga, estas grietas aumentan en número, en longitud y en abertura. A partir de la aparición de las primeras grietas, el comportamiento del espécimen ya no es elástico y las deflexiones no son proporcionales a las cargas. En las regiones agrietadas, el acero toma prácticamente toda la tensión. En esta etapa, el esfuerzo en el acero aumenta hasta que alcanza su valor de fluencia. Desde que el acero empieza a fluir, la deflexión crece en forma considerable, sin que apenas aumente la carga. Esto es, la resistencia del elemento es sólo ligeramente mayor que la carga que produce la fluencia del acero. Los primeros síntomas de la fluencia del acero son un incremento notable en la abertura y longitud de las grietas y un quiebre marcado en la curva carga-deflexión. A medida que aumenta la longitud de las grietas, la zona de compresión se va reduciendo, hasta que el concreto en esta zona es incapaz de tomar la compresión y se aplasta. El primer indicio de aplastamiento es el desprendimiento de escamas en la zona de compresión. Cuando esto ocurre, la carga disminuye con mayor o menor rapidez, dependiendo de la rigidez del sistema de aplicación de la carga, hasta que se produce el colgado final. Según la cantidad de acero longitudinal con que está reforzada la pieza, éste puede fluir o no antes de que se alcance la carga máxima. Cuando el acero fluye, el comportamiento del miembro es dúctil; es decir, se producen deflexiones considerables antes del colapso final. En este caso se considera que el elemento es subreforzado. Por otra parte, si la cantidad de acero longitudinal a tensión es grande, éste no fluye antes del aplastamiento y se dice entonces que el elemento es sobrereforzado. Puede suceder que el elemento alcance su resistencia precisamente cuando el acero empieza a fluir. En este caso, se dice que el elemento es balanceado (Figura 1).

Figura 1 Si se asume que el concreto es elástico, se tiene que la deformación máxima del elemento en el centro del claro es:

donde: P = Carga aplicada al centro del espécimen, L = Longitud entre apoyos del espécimen, E = Módulo de elasticidad del acero, I = Momento de inercia de la sección del espécimen. Despejando el producto EI, que equivale a la rigidez del espécimen en flexión obtenemos:

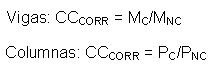

Considerando la longitud de los elementos como constante se obtiene un término constante que es L3/48, por lo que la rigidez del espécimen va a depender de la carga que se esté aplicando y la deformación que éste tenga al aplicar dicha carga. Es necesario conocer la relación de los términos de esta ecuación con respecto al tiempo, ya que en el caso de que el elemento estructural sufra algún daño, inherente a la vida en servicio como la corrosión, agrietamiento por fatiga, etc., esta relación elástica no sería válida”. Relación entre Capacidad de Carga y Corrosión Basado en la información experimental que se encuentra en la literatura versada en este tema (Almusallam et al, 1997 y 1996; Cabrera, 1996; Huang y Yang, 1997; Mangat, 1999; Rodríguez et al 1997 y 1996; Tachibana et al, 1990), es en la etapa de vida remanente en donde la estructura comienza a disminuir considerablemente su capacidad de carga, o resistencia. Pocos han sido los investigadores que han intentado determinar la pérdida de resistencia de un elemento estructural producida por corrosión del acero de refuerzo (Almusallam et al, 1997 y 1996; Cabrera, 1996; Huang y Yang, 1997; Mangat, 1999; Rodríguez et al 1997 y 1996; Tachibana et al, 1990). Muchas han sido las especulaciones sobre este tema y mucho se necesita investigar antes de poder llegar a conclusiones que sean aceptadas por la comunidad científica. En estudios anteriores hechos por diferentes autores (Almusallam et al, 1997 y 1996; Andrade et al, 1996; Cabrera, 1996; Huang y Yang, 1997; Mangat, 1999; Rasheeduzzafar et al, 1992; Rodríguez et al 1997 y 1996; Saeki, 1988; Tachibana et al, 1990), se determinó experimentalmente la pérdida de resistencia de elementos de concreto sometiéndolos a diferentes tipos de carga (compresión, flexión, tensión) y a diferentes grados de corrosión de la barra de refuerzo. Estos autores usaron en sus investigaciones vigas, columnas, o pequeños prismas reforzados, a los cuales se les aplicaron cargas dependiendo del tipo de elemento estructural que conformaba. La corrosión de la(s) barra(s) de refuerzo en todos estos experimentos fue acelerada por algún medio electroquímico (corriente o potencial anódico constante). Como un primer intento, para correlacionar la pérdida de acero por corrosión con la resistencia del elemento estructural, se realizaron algunas simplificaciones para poder determinar una relación entre la penetración de la corrosión promedio en la barra de acero (también llamada pérdida promedio de radio o xPROM), el ancho de grieta promedio, wG, medidos en la superficie del concreto, y la disminución de la resistencia original de elemento estructural por corrosión (Torres Acosta y Martínez Madrid, 2001). Para esto, se tomó información de los autores mencionados con anterioridad y se compararon los valores de la capacidad de carga de los elementos corroídos (momento flexionante MC y carga axial en compresión PC) con los valores de capacidad de carga de los elementos no corroídos (momento flexionante MNC y carga axial en compresión PNC), esto es:

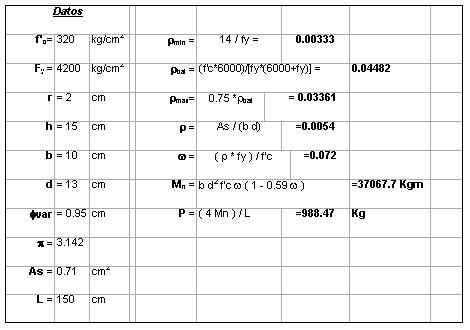

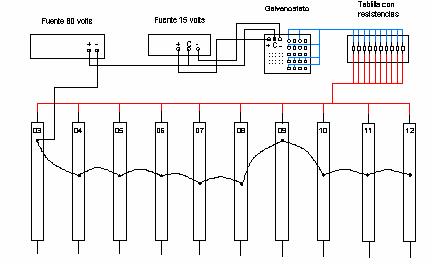

En donde CCCORR es la capacidad de carga por corrosión de un elemento estructural independiente del tipo de carga que actúa sobre éste. Los valores de MNC y PNC fueron tomados de los valores experimentales de los elementos llamados ‘controles’, a los cuales no se les aplicó corriente anódica (o potencial anódico) alguna(o). Hasta no tener una matriz de datos más completa, y se tenga un consenso más general sobre este proceso tan complejo que es el de disminución de la resistencia debido al agrietamiento por corrosión, éstos serán los datos utilizados por los autores, para obtener correlaciones empíricas que sean útiles en el diseño de la durabilidad de un elemento estructural aislado. Método Experimental Las variables sobre las cuales se realizó el experimento son las siguientes: 1 Longitud de corrosión (2.5 cm, 25 cm y 100 cm) 2 Pérdida de masa deseada (5%, 10% y 20%) La cantidad de corriente suministrada para corroer el acero fue constante para todos los especimenes (200 mA/cm2). Geometría de los Especimenes Se fabricó un tipo de espécimen cuyas dimensiones fueron de 10 cm de base, 15 cm de altura y 150 cm de longitud con la varilla de refuerzo de 0.95 cm de diámetro (3/8”) sin estribos, y un recubrimiento de 2 cm (Figura 2 y Tabla 1). Se añadió en la parte superior alambrón de 0.635 cm de diámetro (¼”) con longitudes de 2.5, 25 y 100 cm aproximadamente, para que funcionen como cátodo al momento de corroer el acero. Materiales utilizados Las varillas de refuerzo para los especimenes fueron cortadas a una medida aproximada de 170 cm, esmeriladas en los extremos y marcadas con un número de control. Asimismo, cada varilla fue pesada para determinar la pérdida de peso al finalizar el experimento y saber el volumen de material corroído durante el mismo. El cemento utilizado para la fabricación de los especimenes fue convencional, tipo CPC 30 R y peso específico de 3.12. El concreto se fabricó con un F’c = 350 kg/cm2, una edad de 28 días, un tamaño máximo de agregado de 20 mm y el revenimiento de la mezcla fue de 10 cm. El aditivo que se le añadió al concreto fue de tipo reductor cuyo código es RA 300 y su dosificación fue de 5 cm3 /kg. El material usado como cloruro fue sal de cocina (NaCI). Procedimiento de prueba Sistema para la aceleración de la corrosión Los especimenes se mantuvieron en un lugar cubierto, sujetos a temperatura y humedad ambiente. La aceleración del proceso de corrosión se dio en 10 de las 12 vigas (2 vigas fueron controles y no se les agregaron cloruros), según la cantidad de cloruros que se agregó a cada una y la pérdida de diámetro de la varilla que se requirió en el experimento.

Tabla 1

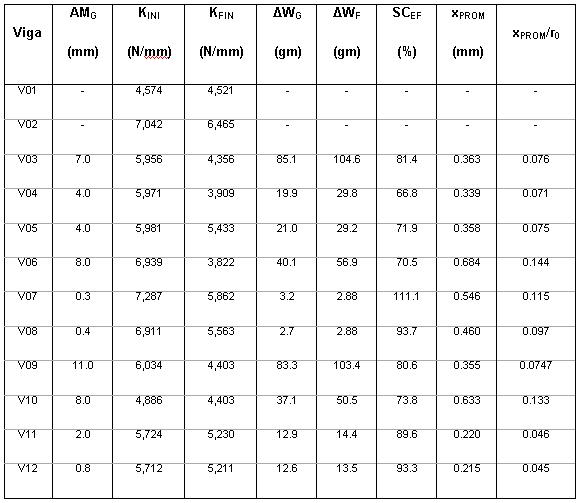

Para el control de la corriente suministrada a los especimenes se fabricó una tablilla con resistencias de 10 ohms y 100 ohms para medir el voltaje que circula a través de dichas resistencias. Aplicando la Ley de Ohm V = RI, sobre el voltaje medido en las resistencias, se obtiene la corriente aproximada que circula por esa resistencia y, por lo tanto, en el espécimen y el circuito. Para los especimenes 03, 04, 05, 06, 09, 10, 11 y 12 se usaron resistencias de 10 ohms y para los 07 y 08 se usaron las de 100 ohms para obtener valores amplificados (Figura 3). Medición de grietas Para la medición del ancho de las grietas se utilizó un comparador de grietas transparente, el cual tiene impreso varias líneas de distintos espesores. Monitoreo de la rigidez (Pruebas de Carga – Descarga) Por cada viga se realizaron tres ciclos de carga y descarga. Los registros de carga y su deflexión correspondiente se llevaron de manera manual. Prueba de carga máxima estática a flexión La prueba de carga se realizó en una máquina de 50 tons. de capacidad, en la cual se colocó una viga de acero como base en forma de I con 10 pulgadas de peralte y 4 pulgadas de patín con dos apoyos adaptados sobre placa de acero de ¼ de pulgada de espesor soldada a la viga a 70 cm cada uno del centro de la viga I atornillada al pistón de la máquina. La velocidad de desplazamiento del pistón fue de 1 mm/min y a todos los elementos se les aplicó una precarga de 1 KN (100 Kg aproximadamente). Perdida gravimétrica del acero Posterior a la prueba de carga se limpiaron las varillas de acero de refuerzo del concreto adherido y se eliminó el producto de la corrosión con un cepillo de alambre de 1” adaptable a un taladro eléctrico. Estas varillas se pesaron para comparar la pérdida de peso sufrida durante el experimento. La diferencia de peso, es necesaria para calcular la pérdida gravimétrica de la masa del acero. Resultados En la Tabla 2 se resumen los resultados derivados de la investigación, mostrándose, para cada una de las vigas, el ancho máximo de grieta, AMG; la rigidez a flexión inicial y final, KINI y KFIN, respectivamente; la pérdida de masa gravimétrica de la varilla de acero de refuerzo, ΔWG; la pérdida teórica o Faradaica de masa, ΔWF; valor promedio de la pérdida de radio, xPROM, y la pérdida de radio nominal de la varilla por corrosión, x/r0.

Figura 3 Levantamiento de grietas Las grietas debidas a corrosión se presentaron en la cara inferior de las vigas, paralelas a la varilla de refuerzo. El ancho y la longitud de las grietas fue mayor conforme avanzó el proceso de corrosión. La segunda columna de la Tabla 2 muestra, para cada viga, los datos correspondientes al ancho máximo de grieta, AMG, obtenidos al término del proceso de aplicación de la corrosión acelerada. Además de las grietas en la cara inferior, las vigas con mayor longitud activa de corrosión (V03 y V09), así como una de las vigas de longitud activa intermedia (V10) sujeta a la mayor pérdida de radio, presentaron grietas longitudinales en las caras laterales. Lo anterior concuerda con resultados de investigaciones previas (Torres Acosta 1999) en donde la expansión de los productos de corrosión en concreto genera más de una grieta en el concreto. Los resultados de esta investigación sugieren que se requiere de un mayor avance del proceso de corrosión localizada para generar grietas de mayor longitud y ancho, similares a las obtenidas en vigas sujetas a corrosión generalizada. Por otro lado, en las vigas con corrosión generalizada (V03 y V09) se observó también que se presentaron en promedio seis grietas perpendiculares a la grieta longitudinal principal. Estas grietas transversales pueden ser debidas a la flexión que resulta de la pérdida de anclaje entre el concreto y la barra de refuerzo por efecto de la corrosión. Similarmente, las vigas con corrosión localizada presentaron en menor grado el mismo tipo de grietas transversales (dos a tres grietas transversales en promedio). Tabla 2

Pérdida de rigidez a flexión por corrosión A través del método de carga y descarga usado se determinó la pérdida de rigidez a flexión de las vigas estudiadas, observando que esta rigidez, en términos de la pendiente de una gráfica de la fuerza de Carga-Desplazamiento, disminuye al aumentarse la pérdida de radio por corrosión. En la Tabla 2, columnas tercera y cuarta, se presentan el valor de rigidez a flexión antes de iniciarse el proceso acelerado de corrosión (rigidez inicial, KINI) y el valor final del proceso de corrosión (rigidez final, KFIN) obtenidos en cada viga, incluidas las vigas de control. Es importante aclarar que las vigas con corrosión localizada tuvieron disminuciones en el valor de la rigidez del mismo orden que aquéllas con corrosión generalizada. De la Tabla 2 se puede observar una disminución muy marcada en la rigidez en flexión de las vigas con corrosión localizada, de un 9% para una pérdida de radio de sólo un 4.5%, hasta un 45% (promedio 27.5%) para una pérdida de radio de tan sólo un 14.4%. Eficiencia del sistema de corrosión acelerada Para evaluar la eficiencia del sistema de inducción de la corrosión, se comparó la pérdida de masa medida con la pérdida de masa teórica de la varilla de acero de refuerzo, es decir, la masa gravimétrica contra la masa Faradaica. La relación ΔWG/ΔWF (llamada aquí eficiencia del sistema de corrosión, SCEF, en Tabla 2) proporciona valores desde 0.67 a 1.11, mientras que el promedio para todos los experimentos es de 0.83. Los valores más altos de aprovechamiento de la corriente fueron en las vigas de corrosión sub-localizada. Pérdida de Radio Promedio por Corrosión Con los valores medidos de la masa final de las varillas de acero y calculada la pérdida de masa gravimétrica, ΔWG, se estimó el valor promedio de pérdida de radio, xPROM. Los valores estimados de xPROM se presentan en la Tabla 2. De los resultados obtenidos se puede inferir que, en elementos con zonas de corrosión muy localizadas, la propagación de las grietas (por corrosión) es más lenta, necesitando mayor volumen de productos expansivos de corrosión para poderse propagar en longitud y ancho. Esto apoya trabajos anteriores, en donde se observó un comportamiento similar en el agrietamiento del concreto por corrosión localizada (Torres Acosta, 1999). Conclusiones El experimento realizado en este trabajo ha sido de gran utilidad, ya que se ha adquirido cierta experiencia para la realización de más experimentos de este tipo, y se han obtenido los primeros resultados a nivel nacional en materia de capacidad de carga de elementos de concreto dañados por corrosión. Estos resultados han sido muy útiles para entender cómo se pueden conservar de mejor manera las estructuras de concreto reforzado y desarrollar materiales protectores de estas estructuras. También, estos resultados se pueden aplicar en las diferentes áreas de trabajo de la Ingeniería, como la Ingeniería Estructural, Hidráulica, Marítima y Fluvial, Ambiental y Sanitaria, de Comunicaciones y Transportes, etc. Los beneficios arrojados por esta investigación son: que se puede hacer un diagnóstico visual y analítico del estado de las estructuras de concreto reforzado dañadas por corrosión; trabajar para hacer mejores estructuras de concreto, más durables y confiables; y trabajar en materiales como pinturas, aleaciones, láminas, etc. que funcionen como ánodos de sacrificio para proteger el acero de refuerzo de las estructuras, provocando un menor daño en el mismo. Debido a que el concreto es un material al que no se le puede predecir su comportamiento de manera exacta, se estima que las desviaciones del estudio fueron provocadas en mayor parte por la fabricación de las probetas, dado que se fabricaron en dos tiempos (primero la parte sin cloruros y después la parte con cloruros o viceversa). La resistencia característica en compresión del concreto contaminado con cloruros disminuyó en un 10 % aproximadamente con relación al mismo concreto preparado sin esta contaminación. Esta diferencia es despreciable de acuerdo con la normatividad de ACI. Las grietas debidas a corrosión fueron observadas en la cara inferior de las vigas (la cara más cercana a la varilla de refuerzo) y eran paralelas al acero de refuerzo. Estas grietas debidas a corrosión se ensancharon y alargaron conforme la corrosión avanzaba. Se encontró una relación casi lineal entre la pérdida promedio de radio (xPROM) de la varilla y el ancho máximo de grieta. También se observó que en las vigas con corrosión generalizada se presentaron grietas perpendiculares a la varilla de refuerzo, generadas (posiblemente) por el proceso de carga y descarga. El sistema para corroer las varillas mostró una eficiencia adecuada cuyos valores fluctuaron entre el 67% y el 111%, según la longitud de corrosión, donde los valores más altos fueron para las vigas con corrosión localizada y los menores para las vigas con corrosión generalizada. El método usado para el proceso de carga y descarga pudo detectar física y objetivamente la pérdida de rigidez de los elementos estudiados, observando que la rigidez disminuyó al aumentarse la pérdida de radio por corrosión. No se encontró relación entre la pérdida de rigidez en el tiempo y la longitud de corrosión. Para los elementos estudiados (geometría y dimensiones propuestas), la variación de la carga máxima resistente en función de la pérdida de radio de la varilla por corrosión fue pequeña. La única diferencia importante fue la observada en las vigas con corrosión generalizada (100 cm), que presentaron dos máximos de carga (a 4 KN y 9 KN aproximadamente) al igual que un cambio de pendiente considerable después de alcanzar la carga el valor del primer máximo (4 KN). A pesar de que las vigas con corrosión generalizada presentaron valores máximos de carga del mismo orden que los controles, sus deformaciones fueron mayores que los controles, implicando una posible pérdida en la seguridad del elemento. De los resultados obtenidos en capacidad de carga, se puede deducir que para corrosión localizada, la resistencia del elemento estructural disminuye poco en comparación con la resistencia del elemento corroído en forma generalizada. Debido al número limitado de vigas probadas en esta investigación, en los resultados obtenidos no se encontró una relación marcada entre la pérdida promedio de radio, xPROM, y la profundidad de picadura máxima. Se encontró una relación muy general en cuanto al valor de xPROM y la pérdida de rigidez (Kini-Ki / Kini) de los elementos, donde el valor de xPROM es directamente proporcional a la pérdida de rigidez. Con los datos experimentales obtenidos, no se encontró diferencia marcada de la relación xPROM - Kini-Ki / Kini entre los valores de las vigas con corrosión generalizada y las vigas con corrosión localizada. Asimismo, se obtuvo una correlación entre el ancho máximo de las grietas en el concreto y la relación Kini-Ki / Kini, donde ambos valores experimentales presentaron una proporcionalidad directa. También se pudo observar que para corrosión localizada los valores de la relación entre xPROM y Kini-Ki / Kini fueron de una magnitud mayor comparada con los valores obtenidos con corrosión generalizada. Recomendaciones Es necesario continuar realizando más estudios sobre este tema, ya que en este trabajo sólo se mostraron valores de un número reducido de probetas. Sería conveniente llevar a cabo el experimento con un número mayor de probetas, con diferentes dimensiones y armados. Asimismo, se recomienda aumentar las variables como temperatura, humedad, etc., para simular los diferentes ambientes a los que pueden estar expuestas las estructuras de concreto reforzado y controlar el proceso de fabricación de las probetas de trabajo, dado que este proceso se da en dos tiempos. Bibliografía Almusallam, A. A.; Al-Gahtani, A. S.; Maslehuddin, M.; Khan, M. M. y Aziz, A. R. “Evaluation of repair materials for functional improvement of slabs and beams with corroded reinforcement”. Proc. Insts. Civ. Engrs., Structs & Bldgs., 122, pp. 27-34. 1997. Almusallam, A. A.; Al-Gahtani, A. S.; Aziz, A. R. y Rasheeduzzafar. “Effect of reinforcement corrosion on bond strength”. Constr. and Build. Mats., 10, 2, pp. 123-129. 1996. Almusallam, A. A.; Al-Gahtani, A. S.; Aziz, A. R.; Dakhil, F. H. y Rasheeduzzafar. “Effect of reinforcement corrosion on flexural behavior of concrete slabs”. Journal of materials in Civil Engineering. pp. 123. Agosto,1996. Al-Sulaimani G. J.; Kaleemullah M.; Basunbul, I. A. y Rasheeduzzafar. “Influence of corrosion and cracking on bond behavior and strength of reinforcement concrete members”, en ACI Structural Journal 87, 2. Marzo-Abril, 1990. Andrade, C.; Alonso, M. C.; Rodríguez, J. y García, M. "Cover cracking and amount of rebar corrosion: importance of the current applied accelerated tests”, en Concrete Repair, Rehabilitation and Protection. Eds. R.K. Dhir and M.R. Jones. pp. 263. London, UK: E&FN Spon, 1996. Andrade, C.; Alonso, M.C., y González, J. A. “An initial effort to use the corrosion rate measurements for estimating rebar durability”, en Corrosion Rates of Steel in Concrete. ASTM STP 1065. Eds. N. S. Berke, V. Chaker, y D. Whiting. Philadelphia, USA: ASTM, pp. 29-37. 1990. Bazant, Z. P. “Physical model for steel corrosion in concrete sea structures - theory”. J. Struct. Div., ASCE, 105 (ST6), pp. 1137-1153. 1979. Bazant, Z. P. “Physical model for steel corrosion in concrete sea structures - application”. J. Struct. Div., ASCE, 105 (ST6), pp. 1155-1166. 1973. Beeby, A. W. “Cracking, cover, and corrosion of reinforcement”, Conc. Intl., 5 (2), pp. 35-40. 1983. Browne, R. D. “Mechanism of corrosion of steel in concrete in relation to design, inspection and repair of offshore and coastal structures”. ACI SP-65. Ed. Malhotra, V. M. Detroit, Michigan, USA: American Concrete Institute, pp. 169-204. 1980. Cabrera, J. G. “Deterioration of concrete due to reinforcement steel corrosion”. Cem. & Conc. Composites, 18, pp. 47-59. 1996. Fontana, M. G. “Corrosion engineering”, 3ra Ed. New York, New York, USA: Mc GrawHill, pp. 556. 1986. Gonzáles Cuevas, Oscar M. “Aspectos Fundamentales del Concreto Reforzado”, 2a. Ed. Limusa, pp. 71-87. 1986. González, J. A.; Feliú, S. y Rodríguez, P. “Threshold steel corrosion rates for durability problems in reinforced structures”, Corrosion, 53, 1, pp. 65-71. 1997. Huang, R. y Yang, C. C. “Condition assessment of reinforced concrete beams relative to reinforcement corrosion”. Cem. and Concr. Composites, 19. pp. 131-137. 1997. Mangat, P. S. y Elgarf, M S. “Flexural strength of concrete beams with corroding reinforcement”. ACI Struct. J., 96, 1. pp. 149-158. 1999. Mangat, P. S. y Elgarf, M. S. “Strength and serviciability of repaired reinforced concrete beams undergoing reinforcement corrosion”. Mag. Of Conc. Res., 51, 2. pp. 97-112. 1999. Mindess, S. and Young, J. F. “Concrete”. Englewwod Cliffs. New Jersey, USA: Prentice Hall, Inc. 1981. Rasheeduzzafar; S. S. Al-Saadoun y A. S. Al-Gahtani. "Corrosion cracking in relation to bar diameter, cover, and concrete quality". J. of Mats. in Civil Eng., 4, 4. pp. 327. 1992. Red DURAR. “Manual de inspección, evaluación y diagnóstico de corrosión en estructuras de hormigón armado”. Programa Iberoamericano de Ciencia y Tecnología para el Desarrollo, Subprograma XV Corrosión/Impacto Ambiental sobre Materiales. Maracaibo, Venezuela: CYTED. 1997. Rodríguez, J.; Ortega, L. M. y Casal, J., “Load carrying capacity of concrete structures with corroded reinforcement”, Constr. and Build. Mats., 11, 4, 1997, pp. 239-248. Rodriguez, J., Ortega, L. M. y Casal, J. “Load bearing capacity of concrete columns with corroded reinforcement”. Publicación presentada en SCI 4th international symposium on corrosion of reinforcement in concrete construction. Cambridge, UK. julio, 1996. Rodríguez, J.; Ortega, L. M.; Ma. A. Vidal y Casal, J. “Disminución de la adherencia entre hormigón y barras corrugadas, debida a la corrosión”. Hormigón y Acero pp. 49. 4º. Trimestre de 1993. Rodriguez, J.; Ortega, L. M. y Casal, J. “Load bearing capacity of concrete columns with corroded reinforcement”, en Corrosion of Reinforccement in Concrete. Eds. C.L. Page, J.W. Figg and P.B. Bamforth. 1996. Saeki, N.; Fujita, Y.; Takada, N. and Ohta, T. "Control of rust damage of reinforced concrete in a corrosive environment". ACI SP-109. Ed. V.M. Malhotra. pp. 163. Detroit, MI: American Concrete Institute,1988. Tachibana, Y.; Maeda, K.; Kajikawa, Y. y Kawuamura, M. “Mechanical behaviour of RC bemas damaged by corrosion of reinforcement”, en Corrosion of Reinforccement in Concrete. Eds. C.L. Page, K.W.J. Treadaway and P.B. Bamforth, 1990. Torres Acosta, A. A. y Martínez Madrid, M. “Diseño de Estructuras de Concreto con Criterios de Durabilidad”. Publicación Técnica No. 181. ISSN 0188-7297. Instituto Mexicano del Transporte. 2001. Torres Acosta, A. A. “Cracking induced by localized corrosion of reinforcement in chloride contaminated concrete”. Tesis Doctoral. Tampa, FL: University of South Florida, 1999. Torres Acosta, A. A., Castro, P. and Sagüés, A. A. “Efecto de la velocidad de corrosión en el proceso de agrietamiento del concreto”. XIV Congreso Nacional de la Sociedad Mexicana de Electroquímica. Mérida, México. Agosto, 1999. Tuutti, K. “Corrosion of steel in concrete”. Stockholm, Sweden: Swedish Cement and Concrete Research Institute. 1982. La edición del presente artículo fue elaborada por

Figura 2 * Síntesis del documento: TORRES, Andrés; Manuel FABELA; David VÁZQUEZ; José HERNÁNDEZ; Miguel MARTÍNEZ y Alejandro MUÑOZ, “Cambios en la rigidez y resistencia a la flexión de vigas de concreto dañadas por corrosión del refuerzo”, Publicación Técnica No. 204, Instituto Mexicano del Transporte, Sanfandila, Qro., 2002.

|